Описание схемы водоподготовительной установки котельной (ВПУ)

Оглавление: Введение…………………………………………………………..……......3 1.Основная часть………………………………………………………….5 1.1Требования правил устройства и безопасной эксплуатации паровых и водогрейных котлов(ТБ-10-574-03) к качеству питательной и подпиточной (сетевой) воды……………………………………………………5 1.2. Описание схемы водоподготовительной установки котельной (ВПУ)……………………………………………………………………………..10 1.3. Назначение, устройство и принцип работы основного оборудования (ВПУ)……………………………………………………………11 1.3.1.Отстойник и осветлитель………………………………………...12 1.3.2. Механические фильтры………………………………………….14 1.3.3. NA катионитовые фильтры……………………………………..18 1.3.4. Термический деаэратор атмосферного типа (вакуумные)…..22 2.Устройство,назначение и принцип действия паровых и водогрейных котлов…………...…………………………………………….…25 2.1Паровые котлы ДКВР…..…………………………………………...25 2.2.Водогрейные котлы КВГМ……………………………………...…29

Введение.

Предприятие АО «Энергосистемы» снабжает теплом и горячей водой новую часть города («Поселок») и Западный район.

Теплоснабжение «Поселка» осуществляется от Центральной котельной (мощность 128,4 Гкал/ч)

Система теплоснабжения – открытая, т.е. разбор горячей воды на нужды ГВС осуществляется непосредственно из системы теплоснабжения.

Теплоноситель – вода.

|

|

|

На Центральной котельной установлены три водогрейных котла марки ПТВМ-30М, имеющих общую кирпичную дымовую трубу высотой 80м. и три паровых котла: ДЕ 25-14 (2шт); ДКВР 10-13, с общей дымовой трубой высотой 45м.

Исходная техническая вода для производства подпиточной воды для подпитки тепловой сети покупается у АО «Комбинат «Магнезит»», которое в свою очередь забирает её из Саткинского городского пруда.

Для удаления из исходной воды механических примесей при подготовке подпиточной воды, в здании водогрейных котлов Центральной котельной установлены 9 механических фильтров. Для удаления из воды свободного кислорода в этом же здании установлены два деаэратора атмосферного типа. Питательная вода подается в сеть для компенсации объема теплоносителя забранного из сети на нужды ГВС и потерь через неплотности запорной арматуры и утечки (порывы) и сбросы.

С ноября 2005 года подготовка воды перед котлами производится комплексонатом СК-110. Использование этого реагента обеспечивает отмывку существующих отложений солей жесткости на внутренних поверхностях нагрева котлов. Таким образом, происходит улучшение теплосъема и увеличение КПД котла.

В июле 2015 года введена в эксплуатацию водоподготовительная установка по производству питательной воды для паровых котлов. До этого времени питательная вода приобреталась у АО «Комбинат «Магнезит»». Паровые котлы вырабатывают пар для деаэраторов водогрейной котельной и ВПУ.

|

|

|

Нагретая вода подается потребителям сетевыми насосами с Центральной котельной по трем магистральным теплопроводам диаметром 500 мм и 300 мм. Для поддержания гидравлического режима в тепловых сетях функционируют 10 тепловых пунктов (ТП) и 2 центральных тепловых пункта (ЦТП).

Теплоснабжение двух районов Западного района осуществляется от котельной Западного района (производительность 20 Гкал/час). В котельной происходит догрев теплоносителя поступающего от Центральной котельной и распределение его через ЦТП-2 потребителям 2 и 3 микрорайонов. В котельной установлены 2 водогрейных котла марки КВГМ. Собственной водоподготовки котельная не имеет, поэтому работать в автономном режиме не может.

Теплоснабжение 1 микрорайона Западного района осуществляется через ЦТП-1 непосредственно от Центральной котельной.

В отопительный период в работе находятся котельная Западного р-на и два ЦТП; в летний период котельная остановлена. ГВС осуществляется от Центральной котельной через ЦТП. Теплоноситель подается по магистральной теплотрассе диам. 500 мм, протяженностью 5 км.

|

|

|

В качестве основного топлива для Центральной котельной и котельной Западного района используется природный газ. В качестве резервного топлива на Центральной котельной предусмотрен мазут, для котельной Западного района резервное топливо проектом не предусмотрено. На территории центральной котельной расположено мазутное хозяйство с мазутонасосной, тремя мазутными баками и трехступенчатой мазутоловушкой из двух секций. Общая протяженность теплотрасс 148,1 км, в том числе 25,3 магистральных и 122,8 внутриквартальных.

1. Основная часть

1.1Требования правил устройства и безопасной эксплуатации паровых и водогрейных котлов(ТБ-10-574-03) к качеству питательной и подпиточной (сетевой) воды.

Общие требования

1.1.2 Водно–химический режим должен обеспечивать работу котла и питательного тракта без повреждения их элементов вследствие отложений накипи и шлама, повышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла.

Все паровые котлы с естественной и многократной принудительной циркуляцией паропроизводительностью 0,7 т/ч и более, все паровые прямоточные котлы независимо от паропроизводительности, а так же все водогрейные котлы должны быть оборудованы установками для докотловой обработки воды. Допускается также применение других эффективных способов обработки воды, гарантирующих выполнение требований настоящей статьи.

|

|

|

1.1.3 Выбор способа обработки воды для питания котлов должен проводиться специализированной организацией.

1.1.4 У котлов паропроизводительностью менее 1,7 т/ч период между чистками должен быть таким, чтобы толщина отложений на наиболее теплонапряженных участках поверхности нагрева котла к моменту его остановки на чистку не превышала 0,5 мм.

1.1.5 Подпитка сырой водой котлов, оборудованных устройствами для докотловой обработки воды, не допускается.

В тех случаях, когда проектом предусматривается в аварийных ситуациях подпитка котла сырой водой, на линиях сырой воды, присоединенных к линиям умягченной добавочной воды или конденсата, а также к питательным бакам, должны устанавливаться по два запорных органа и контрольный кран между ними. Во время нормальной эксплуатации запорные органы должны находиться в закрытом положении и быть опломбированы, а контрольный кран – открыт.

Каждый случай подпитки котлов сырой водой должен фиксироваться в журнале по водоподготовке (водно–химическому режиму) с указанием длительности подпитки и качества питательной воды в этот период.

1.1.6 Для паровых и водогрейных котлов наладочными организациями должны быть разработаны инструкции и режимные карты по ведению водно – химического режима с учетом настоящих Правил, инструкций организаций –изготовителей, методических указаний по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов, утвержденных Госгортехнадзором России. Инструкции по эксплуатации установок докотловой обработки воды должны разрабатываться организациями-изготовителями установок.

1.1.7 Инструкции и режимные карты должны быть утверждены руководителем организации-владельца котла и находятся на рабочих местах персонала.

Требования к качеству питательной воды

Показатели качества питательной воды для котлов с естественной и многократной принудительной циркуляцией паропроизводительностью 0,7 т/ч и более не должны превышать значений, указанных:

для паровых газотрубных котлов - приведены в таблице №.1;

Нормы качества питательной воды для паровых газотрубных котлов

Таблица 1

| Показатель | Для котлов, работающих | |

| на жидком топливе | на других видах топлива | |

| Прозрачность по шрифту, см, не менее | 40 | 20 |

| Общая жесткость, мкг × экв/кг | 30 | 100 |

| Содержание растворенного кислорода (для котлов паропроизводительностью 2 т/ч и более), мкг/кг | 50 * (8) | 100 |

Для водотрубных котлов с естественной циркуляцией (в том числе котлов-бойлеров) и рабочим давлением пара до 4 МПа (40 кгс/см2) - приведены в таблице № 2.

Нормы качества питательной воды для водотрубных котлов с естественной циркуляцией и рабочим давлением пара до 4 МПа (40 кгс/см2).

Таблица 2

| Показатель | Рабочее давление,Мпа (кгс/см2) | ||||||

| 0,9 (9) | 1,4 (14) | 2,4 (24) | 4 (40) | ||||

| 1 | 2 | 3 | 4 | 5 | |||

| Прозрачность по шрифту, см, не менее | 30 | 40 | 40 | 40 | |||

| Общая жесткость, мкг х экв/кг | 30 * (9) | 15 * (14) | 10 * (14) | 5 * (14) | |||

| 40 | 20 | 15 | 10 | ||||

| Содержание соединений железа ( в пересчете на Fe), мкг/кг | Не нормируется | 300 * (14) | 100 * (14) | 50 * (14) | |||

| Не нормируется | 200 | 100 | |||||

| Содержание соединений меди ( в пересчете на Cu), мкг/кг | Не нормируется | 10 * (14) | |||||

| Не нормируется | |||||||

| Содержание растворенного кислорода ( для котлов паропроизводительностью 2 т/ч и более) *(10), мкг/кг | 50 * (14) | 30* (14) | 20 * (14) | 20 * (14) | |||

| 100 | 50 | 50 | 30 | ||||

| значение рН при 25 С * (11) | 8,5 - 10,5 | ||||||

| Содержание нефтепродуктов, мг/кг | 5 | 3 | 3 | 0,5 | |||

Для водотрубных котлов с естественной циркуляцией и рабочим давлением пара 10 МПа (100 кгс/см2) - приведены в таблице № 3.

Нормы качества питательной воды для водотрубных котлов с естественной циркуляцией и рабочим давлением пара 10 МПа (100 кгс/см2)

Таблица 3

| Показатель | Для котлов, работающих | |

| на жидком топливне | на других видах топлива | |

| Общая жесткость,мкг х экв/кг | 1 | 3 |

| Содержание соединений железа(в пересчете на Fe), мкг/кг | 20 | 30 |

| Содержание соединений меди(в пересчете на Cu), мкг/кг | 5 | 5 |

| Содержание растворенного кислорода,мкг/кг | 10 | 10 |

| Значение рН при 25 С*(12) | 9,1 + -0,1 | 9,1 + - 0,1 |

| Содержание нефтепродуктов, мг/кг | 0,3 | 0,3 |

Качество подпиточной и сетевой воды для водогрейных котлов должно удовлетворять требованиям, приведеным в таблице №7

Нормы качества подпиточной и сетевой воды для водогрейных котлов

Таблица 7

| Показатель | Система теплоснабжения | |||||

| Открытая | Закрытая | |||||

| Температура сетевой воды, град.С | ||||||

| 125 | 150 | 200 | 115 | 150 | 200 | |

| Прозрачность по шрифту, см, не менее | 40 | 40 | 40 | 30 | 30 | 30 |

| Карбонатная жесткость, мкг .экв/кг: | 800*(21) | 750*(26) | 375*(26) | 800*(26) | 750*(26) | 375*(26) |

| при рН не более 8,5 | 700 | 600 | 300 | 700 | 600 | 300 |

| при рН более 8,5 | Не допускается | По расчету РД 24.031.120-91 | ||||

| Содержание растворенного кислорода,мкг/кг | 50 | 30 | 20 | 50 | 30 | 20 |

| Содержание соединений железа ( в пересчете на Fe),мкг/кг | 300 | 300 | 250 | 600 | 500 | 375 |

| 250 | 200 | 500 | 400 | 300 | ||

| Значение рН при 25 град. С | от 7,0 до 8,5 | от 7,0 до 11,0 *(22) | ||||

| Содержание нефтепродуктов, мг/кг | 1 | |||||

Требования к качеству котловой воды

Нормы качества котловой воды, необходимый режим ее коррекционной обработки, режимы непрерывной и периодической продувок принимаются на основании инструкции организации - изготовителя котла, типовых инструкций по ведению водно-химического режима и других ведомственных нормативных документов или на основании результатов теплохимических испытаний.

При этом для паровых котлов с давлением до 4 МПа (40 кгс/см2) включительно, имеющих заклепочные соединения, относительная щелочность котловой воды не должна превышать 20%; для котлов со сварными барабанами и креплением труб методом вальцовки (или вальцовкой с уплотнительной подваркой) относительная щелочность котловой воды допускается до 50%, для котлов со сварными барабанами и приварными трубами относительная щелочность котловой воды не нормируется.

Для паровых котлов с давлением свыше 4 МПа (40 кгс/см2) до 10 МПа (100 кгс/см2) включительно относительная щелочность котловой воды не должна превышать 50%, для котлов с давлением свыше 10 МПа (100 кгс/см2) до 14 МПа (140 кгс/см2) включительно не должна превышать 30%.

Описание схемы водоподготовительной установки котельной (ВПУ)

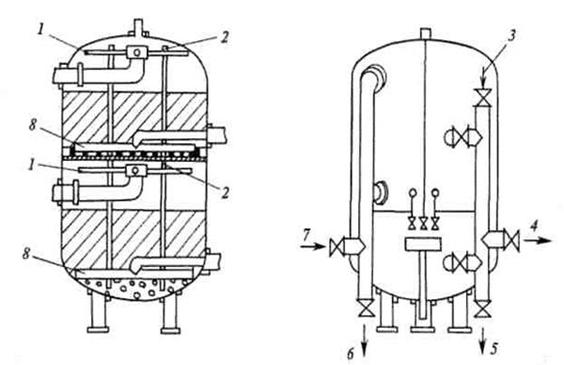

Водоподготовительная установка (ВПУ) состоит из противоточного ионитного фильтра, бака приготовления раствора соли, агрегата электронасосного, смонтированных на раме и соединённых трубопроводами с арматурой.

Для обеспечения требуемых расходов воды и раствора соли при регенерации в местах фланцевых разъемов установлены дроссельные шайбы. Число в обозначении шайбы (например, Ш3,2) указывает внутренний диаметр отверстия шайбы в мм.

ФИПР - фильтр ионитный противоточный, БР - бак раствора соли, Э - эжектор, Н - насосный агрегат, СК - счетчик водомерный, М - манометры, Ш - шайбы дроссельные.

Рисунок 1

1.3. Назначение, устройство и принцип работы основного оборудования (ВПУ).

Технологический процесс подготовки воды включает в себя выполнение следующих операций: умягчение воды, взрыхление катионита, пропуск раствора соли, отмывку катионита от продуктов регенерации. Подача воды при выполнении всех операций производится одним постоянно работающим насосом. При умягчении исходная вода насосом подается в ионитный противоточный фильтр и, пройдя его сверху вниз, поступает в бак питательной воды, находящийся у потребителя. По окончании операции умягчения, что определяется либо повышением концентрации остаточной жесткости в умягченной воде более 15 мкг-экв/кг, либо по временному фактору, ВПУ-3,0 переводится в режим регенерации.

Для взрыхления блокирующего слоя ионита исходная вода поступает в среднее распределительное устройство (РУ) ионитного фильтра и сбрасывается через верхнее РУ в безнапорный дренаж.

Периодически (через 10-20 фильтроциклов) производится взрыхление всего слоя ионита путем подачи исходной воды в нижнее РУ и сброса через верхнее РУ. После появления прозрачной воды взрыхление ионита прекрашается. Регенерация ионита осуществляется 5-8%-ным раствором хлористого натрия. Для приготовления этого раствора исходная вода подается на эжектор, куда одновременно поступает 20-25%-ный раствор соли, который готовится в баке приготовления раствора соли. На выходе из эжектора концентрация соли в растворе должна находится на уровне 5-8%. Регенерация ионита производится двумя потоками. Основная часть регенерационного раствора (76%) подается в нижнее РУ фильтра и проходит вспомогательный и основной слои снизу вверх. Остальной поток (24%) подается в верхнее РУ и проходит сверху вниз блокирующий слой. Отвод отработанного раствора осуществляется через среднее РУ в безнапорный дренаж.

Отмывка ионита производится исходной водой, которая подается также двумя потоками. Основной поток (76%) поступает через нижнее РУ и проходит через вспомогательный слой ионита, где исходная вода умягчается. Таким образом, отмывка основного слоя производится умягченной водой. Меньшая часть потока подается через верхнее РУ. Сброс отмывочной воды производится через среднее РУ в безнапорный дренаж. После отмывки, окончание которой определяется по жесткости промывочной воды, выходящей из среднего РУ (не более 500 мг-экв/кг) установка переводится в режим умягчения исходной воды

Отстойник осветлитель.

Отстойники осветлители применяются для интенсификации процесса первичного отстаивания на станциях биологической очистки при повышенном содержании в сточных водах трудно оседающих веществ. В осветлителях достигается снижение концентрации загрязнений на 70% по взвешенным веществам и на 15% по БПК за счет совмещения процессов осаждения, хлопьеобразования и фильтрации сточной воды через слой взвешенного осадка. Осветлители могут работать как с предварительной коагуляцией и аэрацией сточных вод, так и без такой подготовки..

Рисунок 2. Отстойник-осветлитель 1 — камера флокуляции; 2 — отстойная зона; 3 — периферийный лоток для сбора осветленной воды; 4 — центральная труба; 5 — лоток для отвода плавающих веществ; 6 — трубопровод для выпуска осадка

В отечественной практике применяется осветлитель с естественной аэрацией, представляющий собой вертикальный отстойник с внутренней камерой флокуляции. Поток сточной воды, поступающий через центральную трубу в камеру флокуляции, эжектирует воздух вследствие разницы уровней воды в подающем лотке и осветлителе. Из камеры флокуляции, где происходит частичное окисление органических веществ, усиленное хлопьеобразование и сорбция загрязнений, сточная вода направляется в отстойную зону, в которой при прохождении через слой взвешенного осадка задерживаются мелкодисперсные взвешенные частицы. Осветленная вода отводится через круговой периферийный лоток. Плавающие вещества задерживаются внутренней стенкой сборного лотка и по мере накопления сбрасываются через специальный кольцевой лоток. Выпавший осадок удаляется под гидростатическим напором. При проектировании осветлителей с естественной аэрацией в соответствии с нормами их число принимается не менее двух, диаметр — не более 9 м; разность уровней воды (для обеспечения аэрации) — 0,6 м. Объем камеры флокуляции должен обеспечивать 20-минутное пребывание воды. Глубина камеры составляет 4—5 м, диаметр нижнего сечения назначается исходя из скорости движения воды (8—10 мм/с). Скорость движения воды в центральной трубе 0,5—0,7 м/с, длина этой трубы 2—3 м. Глубина нейтрального слоя между нижним краем камеры флокуляции и поверхностью осадка в иловой части принимается 0,6 м.

Механические фильтры

Технологический процесс осветления воды фильтрованием реализуется методом адгезионного объемного фильтрования в насыпных вертикальных осветлительных фильтрах. Фильтр состоит из цилиндрического корпуса с приваренными к нему сферическими днищами. В промышленности выпускаются вертикальные однокамерные фильтры диаметрами 1,0; 1,4; 2,0; 2,6; 3,0 и 3,4 м. Внутри фильтра расположены слой фильтрующего материала и дренажно-распределительные устройства, предназначенные для равномерного распределения и сбора воды по площади поперечного сечения фильтра. Верхнее дренажное устройство выполнено в виде отбойного щита, гасящего энергию потока поступающей воды, а нижнее состоит из коллектора с боковыми отводами, снабженными для отвода воды и в качестве препятствия для выноса фильтрующего материала специальными колпачками или щелевыми отверстиями шириной 0,4 мм.

Фильтрующий материал насыпных фильтров должен обладать надлежащим гранулометрическим составом, достаточной механической прочностью и химической стойкостью зерен. Таким требованиям удовлетворяют дробленый антрацит и кварцевый песок, но последний, растворяясь, обогащает воду соединениями кремния. Размеры зерен антрацита должны составлять 0,6—1,4 мм для однослойного фильтрования. В соответствии с требованиями механической прочности (истирание материала в период взрыхления) годовой износ фильтрующего материала не должен превышать 2,5 %.

Высота фильтрующего материала в осветлительных фильтрах составляет около 1 м. Часть полости фильтра остается свободной («водяная подушка»), что необходимо для выравнивания эпюры скоростей воды, поступающей в фильтр, и для обеспечения возможности расширения слоя при его взрыхлении.

Работа осветлительных фильтров подразделяется на три периода:

1) полезная работа фильтра по осветлению воды;

2) взрыхляющая промывка фильтрующего материала;

3) спуск первого фильтрата.

Рисунок 3– Фильтр осветлительный вертикальный однокамерный:

1 – верхнее распределительное устройство; 2 – нижнее дренажно-распределительное устройство; 3 – фильтрат; 4 – сжатый воздух, промывочная вода; 5 – спуск первых порций фильтрата; 6 – спуск промывочной воды; 7 – исходная вода; 5 – фильтрующий слой; 9 – корпус фильтра.

Во время работы осветлительных фильтров необходимо поддерживать постоянной скорость фильтрования, контролировать перепад давления на слое фильтрующего материала и расход воды, отбирать пробы исходной воды и фильтрата для определения прозрачности.

При повышении перепада давления до 0,1 МПа, содержания ГДП до 1 мг/дм3 или по графику фильтр отключают на промывку для удаления задержанных ГДП.

Основным этапом промывки является водная промывка потоком воды «снизу вверх». Интенсивный поток промывочной воды, поднимаясь, разрыхляет и переводит во взвешенное состояние весь фильтрующий слой, расширяющийся при этом на 40—50 %. Это дает возможность зернам фильтрующего материала свободно и хаотично перемещаться в потоке воды и при столкновении счищать прилипшие к ним частицы взвеси.

Скорость воды при взрыхляющей промывке характеризуется интенсивностью промывки iпр дм3 /(м2 . с), под которой подразумевают секундный расход воды, дм3, через 1 м2 площади сечения фильтра. Интенсивность промывки должна обеспечивать вымывание осадков, но не вынос рабочих фракций фильтрующего материала.

Значение интенсивности промывки зависит от типа материала, размера его зерен и обычно составляет для антрацита 10—12 дм3 /(м2 . с), а для более тяжелого кварцевого песка 15—18 дм3 /(м2 . с). Расчетная продолжительность промывки τвзр составляет 20 мин. Объем воды, расходуемый на взрыхление осветлительного фильтра и насыпных фильтров иного назначения, м3, определяется по формуле:

Формула 1

.

.

По окончании водной промывки первый мутный фильтрат в течение около 5 мин сбрасывается в бак, в котором собираются также воды взрыхления. В целях экономии промывочные воды вместе со шламом и первый фильтрат из бака равномерно в течение суток откачиваются насосом и подаются в осветлитель.

Рисунок 4 – Двухкамерный осветлительный фильтр:

1 – верхние распределительные устройства; 2 – анкерная труба для выравнивания давления между камерами; 3 – подвод промывочной воды; 4 – выход фильтрата; 5 – спуск первых порций фильтрата; б – выход промывочной воды; 7 – обрабатываемая вода; 5 – нижние дренажно-распределительные устройства.

На ВПУ большой производительности для снижения площади, занимаемой механическими фильтрами, и экономии металла применяют трех- и двухкамерные фильтры диаметром 3,4 м. Камеры в таких фильтрах работают параллельно.

В механических фильтрах насыпного типа, предназначенных для очистки конденсата турбин и возвратных производственных конденсатов от продуктов коррозии Fe и Сu, используют в качестве загрузки катионит сульфоуголь при температуре конденсата не выше 50 °С либо катионит марки КУ-2-8 при температуре до 100 °С. Скорость фильтрования конденсата принимается равной 30 м/ч для сульфоугля и 50 м/ч для катионита КУ-2-8.

1.3.3. Nа – катионитовые фильтры.

Nа – катионитовый фильтр представляет собой вертикальный цилиндр со сферическими днищами, внутрь которого засыпается катионит. В качестве катионита на котельных используется сульфоуголь, катионит универсальный КУ-2, или другие ионообменные смолы. Сульфоуголь – это дробленый антрацит до размеров 0,5 – 1,2 мм, протравленный серной кислотой. КУ-2 продукт химического производства. Обладает большей обменной способностью и термостойкостью, но более дорогой чем сульфоуголь.

Часто используется смесь сульфоугля с КУ-2.

Внизу под слоем катионита расположено дренажное устройство, состоящее из коллектора с системой присоединенных к нему коротких труб, на которых приварены штуцеры с навернутыми на них щелевыми колпачками. Оно должно обеспечивать равномерное распределение по всему сечению фильтра проходящей через фильтр воды и предотвращать вынос катионита.

Пространство фильтра, ограниченное нижним сферическим днищем и дренажным устройством, заливается бетоном для исключения застоя воды при ее фильтровании.

В верхней части фильтра расположено распределительное устройство, которое может быть различного вида, чаще всего это кольцевая труба или крестовина с отверстиями. Оно служит для равномерного распределения воды по всему сечению фильтра при подаче воды сверху вниз.

Снаружи фильтр имеет люки для осмотров и ремонтов. Фильтр оборудуется трубопроводами подвода сырой воды, отвода умягченной воды, дренажными трубопроводами, подводом раствора соли, пробоотборниками сырой и умягченной воды. Комплектуется манометрами на входе и выходе воды из фильтра.

Установка водоподготовки включает в себя солерастворитель или бак-мерник. В зависимости от способа хранения соли, который может быть сухим или мокрым.

Солерастворитель представляет собой цилиндрический сосуд, имеющий на верхней крышке люк для загрузки поваренной соли. В нижней части солерастворителя находится дренажное устройство. Поверх дренажного устройства в солерастворитель засыпают несколько слоев гравия, который служит для очистки соли от загрязнений.

Соль в нужном количестве засыпается в солерастворитель, люк герметично закрывается, открывается воздушник и подача воды, которая растворяет соль. Затем раствор соли подается на фильтр.

Принцип работы.

Рабочий цикл фильтра включает в себя четыре последовательные операции:

- умягчение воды;

- взрыхление катионита;

- регенерацию катионита;

- отмывку

Первоначально катионит насыщен ионами натрия. Сырая вода подается в фильтр сверху через водораспределительное устройство на водяную подушку и всем сечением фильтра медленно проходит сквозь слой катионита. При этом происходит обменная реакция умягчения:

2NаR + СаSО4 СаR2 + Nа2SО4

2NаR + СаSО4 СаR2 + Nа2SО4

Мg Mg

Из реакции следует, что вода после фильтрования ее через фильтр будет содержать вместо солей Са и Mg, обуславливающих ее жесткость, соответствующие соли Nа.

В формуле: NaR – сульфоуголь;

R – нерастворимый радикал.

Реакция умягчения идет до тех пор, пока на катионите есть ионы Na. После того как они израсходованы, реакция умягчения прекращается. Фильтр отключают на регенерацию.

Регенерация фильтра.

Это процесс восстановления работоспособности фильтра. Регенерация производится в три этапа.

Взрыхление слоя катионита производится подачей сырой воды снизу вверх. Выполняется для взрыхления слежавшегося слоя катионита, а также для удаления грязи с верхнего слоя катионита.

Пропуск раствора соли производится сверху вниз. При этом на поверхности катионита идет реакция регенерации:

CaR + 2NaCl 2NaR + CaCl2

CaR + 2NaCl 2NaR + CaCl2

Mg Mg

Из катионита в раствор переходят ионы Са и Mg, а из раствора на катионит ионы Na. В результате реакции катионит приобретает первоначальную формулу, т.е. насыщается ионами Na.

Отмывка производится пропуском сырой воды сверху вниз с последующим удалением в канализацию. Выполняется для удаления продуктов регенерации и остатков соли. Во время отмывки лаборант часто берет анализы воды. После того, как анализы показывают соответствие воды нормам качества, фильтр включают в работу.

Для надежности питания котлов умягченной водой применяется 2-х ступенчатая схема работы фильтров. Умягченная вода после фильтра первой ступени поступает на фильтр второй ступени. При этом на фильтре первой ступени умягчение ведется до 200мкг-экв/кг, а на фильтре второй ступени до нужной нормы.

Рисунок 5

Дата добавления: 2018-02-15; просмотров: 7651; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!