Практическая работа 1. Графическое построение полей допусков и посадок.

5.1.1. Содержание практической работы:

· Рассчитать предельные размеры деталей, допуски размеров, величины зазоров (натягов), допуски посадки в сопряжении при изготовлении и ремонте.

· Выполнить графическое построение расположения полей допусков сопряженных деталей относительно нулевой линии с указанием номинального размера, отклонений, допусков предельных зазоров (натягов).

Указания к решению практической работы:

· Необходимо проработать материалы учебных пособий [1] c.2-4, [2] с.73-88, [3] с.79-140.

· Усвоить основные термины и обозначения, принятые в стандартах.

· Научится пользоваться таблицами допусков и посадок по стандартам.

· Произвести расчеты и определить величины наибольших и наименьших зазоров (натягов), допуск посадки.

· Вычислить ремонтные размеры.

5.1.3. Исходные данные к практической работе 1:

|

| вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 0 | |

| D | 50R8 | 60H6 | 60S7 | 60H7 | 70H7 | 70H8 | 80H7 | 80H9 | 80U8 | 80N7 |

| d | 50h7 | 60r5 | 60h6 | 60r6 | 70t6 | 70e9 | 80f7 | 80h9 | 80h7 | 80h6 |

| Dp | 51-0,07 | 61+0,01 | ? | 61+0,03 | 71+0,03 | 70,3+0,03 | 81,6+0,03 | 81+0,08 | ? | ? |

| dp | ? | ? | 61-0,01 | ? | ? | ? | ? | ? | 81-0,07 | 81-0,02 |

Пример решения:

· Рассчитать предельные размеры деталей, допуски размеров, величины зазоров (натягов), допуски посадки в сопряжении. Выполнить графическое построение полей допусков сопряженных деталей относительно нулевой линии с указанием номинального размера, отклонений, допусков предельных зазоров (натягов).

|

|

|

Дано:

D = 60Н8; d = 60u8;

Решение:

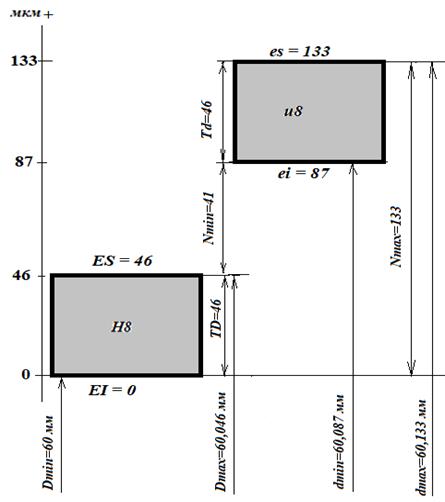

Находим предельные отклонения размеров по ГОСТ 25347-82

Отверстие Ø60Н8  мм

мм

Верхнее отклонение ES = 0,046 мм, нижнее EI = 0.

Вал Ø60u8  мм

мм

Верхнее отклонение es = 0,133 мм, нижнее ei = 0,087 мм.

Предельные размеры и допуски размеров

Dmax = D + ES = 60 + 0,046 = 60,046 мм

Dmin = D + EI = 60 + 0 = 60 мм

TD = Dmax – Dmin = 60,046 – 60 = 0,046 мм

dmax = d + es = 60,133 мм

dmin = d + ei = 60,087 мм

Td = dmax – dmin = 60,133 – 60,087 = 0,046 мм

· Построим схему расположения полей допусков сопрягаемых деталей в масштабе.

Рисунок 1- Схема расположения полей допусков с натягом

Посадка в системе отверстия.

Из схемы расположения полей допусков видно, посадка с натягом, находим максимальный и минимальный натяг:

Nmax = dmax – Dmin = 60,133 – 60 = 0,133 мм

Nmin = dmin – D max = 60,087 – 60,046 = 0,041 мм

Допуск посадки:

TN = Nmax – Nmin = 0,133 – 0,041 = 0,092 мм

TN = TD + Td = 0,046 + 0,046 = 0,092 мм

· Определить ремонтные размеры вала при сохранении первоначальных значений натягов и требуемой степени точности сопряжения.

Дано:

Dр = 61,0+0,016

Определить:

dр - ?

Предельные размеры отверстия:

Dpmax = 61 + 0,016 = 61, 016 мм

Dpmin = 61 мм

Nmax = dрmax – Dрmin = 0,133 мм

Nmin = dрmin – D рmax = 0,041 мм

тогда

dрmax = Dрmin + Nmax = 61 + 0,133 = 61,133 мм

|

|

|

dрmin = Dрmax + Nmin = 61,016 + 0,041 = 61,057 мм

dр = 61  мм

мм

Практическая работа 2. Выбор средства измерения

5.2.1. Содержание практической работы:

· Выбрать измерительное средство для контроля изделия, имеющего заданные размеры и поле допуска.

5.2.2. Указания к решению практической работы:

· Необходимо проработать материалы учебных пособий [1] c.5-8; [3] с.79-140, 184; [7] с.185-200.

· Усвоить метрологические характеристики средств измерения, допустимые и предельные погрешности измерения, основы технических измерений.

· Точность измерительных средств должна соответствовать точности изделия или быть несколько выше.

5.2.3. Исходные данные к практической работе 2:

| вариант | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 0 | |

| Номинальный диаметр, мм | 10 | 15 | 20 | 30 | 40 | 60 | 100 | 120 | 150 | 200 |

| Поле допуска вала | g6 | e8 | f7 | h7 | h5 | jS12 | k6 | t6 | p6 | jS13 |

| Поле допуска отверстия | F8 | D10 | E9 | H7 | G7 | H6 | JS5 | H8 | M7 | N8 |

Пример решения:

· Выбрать измерительное средство для контроля вала Ø60h8.

По табл. 1.50 [3] и номинальному размеру 60 мм находим допускаемую погрешность измерений вала 8-го квалитета (δ= ±12 мкм). Согласно таблице [2] близкую к найденной предельную погрешность имеет микрометр гладкий типа МК с диапазоном измерений от 50 до 75 мм 2-го класса точности (δ= ±4 мкм).

|

|

|

Для измерения размера вала Ø60h8 следует выбрать гладкий микрометр типа МК-75 ГОСТ 6507-90.

Измерительное средство для контроля отверстия производится аналогичным образом.

5.3. Практическая работа 3. Определение отклонений формы

5.3.1. Содержание практической работы:

· По результатам измерения вала (по краям и в середине) определить величину и вид отклонения профиля продольного сечения (конусообразность, седлообразность, бочкообразность).

5.3.2. Указания к решению практической работы:

· Необходимо проработать материалы учебных пособий [1] c.11-12, [2] с.104-129, [3] с.390-400.

· Усвоить основные отклонения формы и расположения поверхности.

5.3.3. Исходные данные к практической работе 3:

| вариант | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 0 | |

| d1, мм | 4,05 | 15,98 | 24 | 9,97 | 8,01 | 11,99 | 19,99 | 25 | 16 | 32,01 |

| d2, мм | 4,1 | 16,02 | 23,93 | 9,99 | 8,04 | 11,92 | 20,03 | 24,95 | 15,98 | 31,95 |

| d3, мм | 4,15 | 15,97 | 23,98 | 9,95 | 8,07 | 11,98 | 19,97 | 24,99 | 15,96 | 32 |

Пример решения:

· Определить величину и вид отклонения профиля продольного сечения вала.

Дано: d1 = 10,19 мм, d2= 10,18 мм, d3= 10,21 мм

|

|

|

Решение:

Количественно конусообразность, бочкообразность и седлообразность оцениваются по формуле:

Δ = (d max – d min) / 2 = (10,21 – 10,18) /2 = 0,015 мм,

где d max и d min – наибольший и наименьший диаметры вала.

По результатам измерения вала наименьший диаметр находится по середине детали, поэтому имеем частный вид отклонения профиля продольного сечения – седлообразность, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Дата добавления: 2021-06-02; просмотров: 904; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!