Правила выполнения чертежей цилиндрических зубчатых колес

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ОБНИНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ АТОМНОЙ ЭНЕРГЕТИКИ (ИАТЭ)

Физико-энергетический факультет

А.А.РОСЛЯКОВ

ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ ОДНОСТУПЕНЧАТОГО ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

Варианты заданий и методические указания к расчетно-графической работе по курсу

«Основы конструирования и детали машин»

Обнинск 2005

УДК 621.

Росляков А.А. Проектирование деталей одноступенчатого цилиндрического редуктора. Варианты заданий и методические указания к расчетно-графической работе по курсу «Основы конструирования и детали машин». -

Обнинск: (ИАТЭ), 2005. с.

Методическое пособие содержит варианты заданий для расчета цилиндрической зубчатой передачи, методические указания по проектировочному расчету зубчатых передач, валов и шпоночных соединений. Приведены правила выполнения чертежей зубчатых колес и рекомендации по их конструированию и выбору допусков и посадок. В пособии содержатся необходимые справочные материалы и приведен пример выполнения расчетно-графической работы. Пособие предназначено для студентов физико-энергетического факультета, факультета естественных наук очной и заочной форм обучения.

Илл. 5, табл. 13, библ. названий 8.

|

|

|

Рецензенты:

1.

2.

Темплан 2005, поз.

Ó Обнинский государственный технический университет атомной энергетики, 2005 г.

Ó А.А.Росляков, 2005 г.

Введение

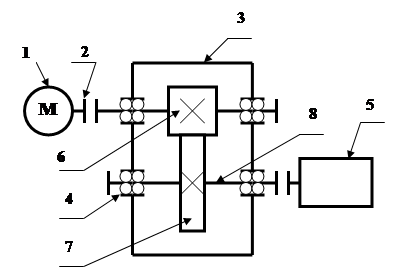

Во многих машинах механическая энергия двигателя посредством передаточного механизма передается к исполнительному или рабочему механизму. Передачу механической энергии удобнее осуществлять при вращательном движении, которое может быть непрерывным и иметь большую скорость. Совокупность двигателя и передаточного механизма называется приводом. Схема простого привода показана на рис. 1.

Привод состоит из электродвигателя 1, муфт 2, нагрузки 5 и редуктора. В свою очередь редуктор состоит из корпуса 3, подшипников качения 4, шестерни 6, зубчатого колеса 7, валов 8.

В данном приводе передаточным механизмом является одноступенчатый цилиндрический редуктор.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

|

|

|

Содержание расчетно-графической работы

В ходе выполнении расчетно-графической работы нужно сделать следующее:

- Произвести проектировочный расчет зубчатой передачи.

- Выбрать диаметр вала зубчатого колеса.

- Определить ширину ступицы зубчатого колеса.

- Выполнить рабочий чертеж зубчатого колеса.

Оформление расчетно-графической работы производится в соответствии с требованиями ЕСКД на листах формата А4.

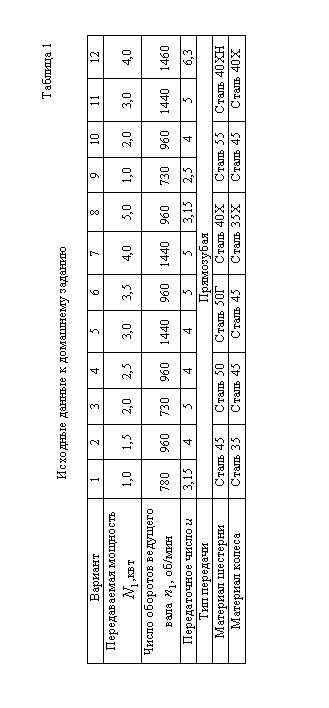

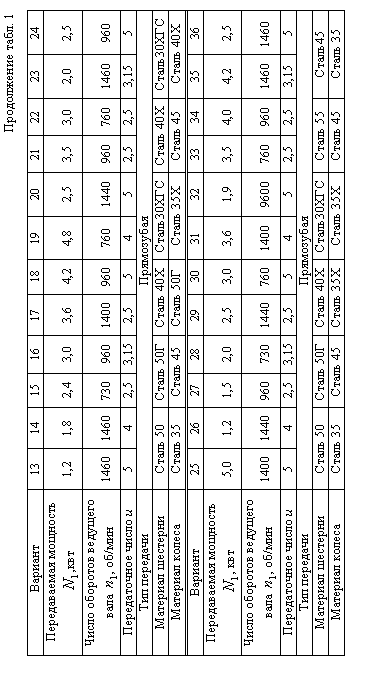

Варианты заданий представлены в табл. 1.

Указания к выполнению расчета зубчатой передачи

1. Материал шестерни подвержен улучшению или нормализации, а материал колеса – нормализации;

2. Характер нагрузки – постоянный нереверсивный;

3. Срок службы редуктора h = 10000 часов.

Рис 1. Схема привода механизма.

1 – электродвигатель, 2 – муфта, 3 – корпус редуктора, 4 – подшипник, 5 – нагрузка, 6 – шестерня, 7 – зубчатое колесо, 8 – вал.

3. Методические указания к выполнению расчетно-графической работы

3.1. Основные формулы для расчета цилиндрической зубчатой передачи

3.1.1. Расчетное контактное напряжение

=

=

, (3.1)

, (3.1)

где  - коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для прямозубых колес

- коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для прямозубых колес  ;

;

|

|

|

- коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

- коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

- коэффициент, учитывающий суммарную длину контактных линий. Если нет требований к повышенной точности расчетов, можно принять

- коэффициент, учитывающий суммарную длину контактных линий. Если нет требований к повышенной точности расчетов, можно принять  , что соответствует

, что соответствует  ;

;

- удельная расчетная окружная сила [Н/мм].

- удельная расчетная окружная сила [Н/мм].

=

=  =

=  , (3.2)

, (3.2)

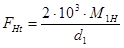

где  - окружная сила, Н; (3.3)

- окружная сила, Н; (3.3)

- вращающий момент на шестерне, Н×м;

- вращающий момент на шестерне, Н×м;

=

=  ; (3.4)

; (3.4)

N - мощность, кВт;

- число оборотов шестерни, об/мин;

- число оборотов шестерни, об/мин;

- делительный диаметр шестерни, мм;

- делительный диаметр шестерни, мм;

- ширина зубчатого колеса, мм;

- ширина зубчатого колеса, мм;

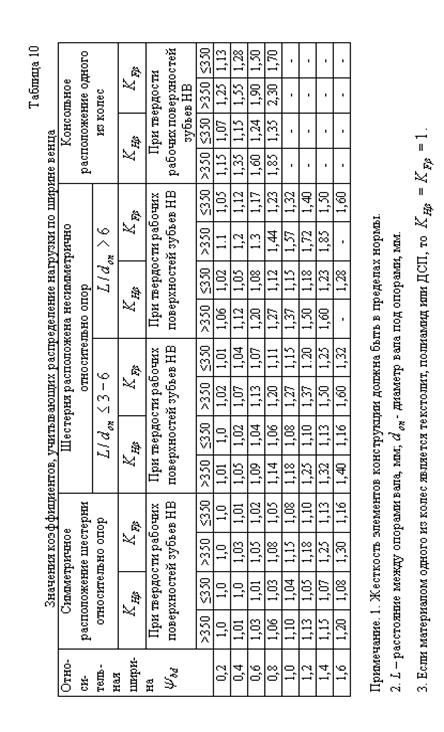

- коэффициент, учитывающий распределение нагрузки между зубьями;

- коэффициент, учитывающий распределение нагрузки между зубьями;

- коэффициент, учитывающий распределение нагрузки по ширине венца;

- коэффициент, учитывающий распределение нагрузки по ширине венца;

- коэффициент, учитывающий динамическую нагрузку в зацеплении.

- коэффициент, учитывающий динамическую нагрузку в зацеплении.

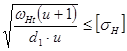

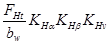

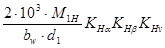

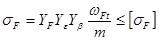

3.1.2. Расчетное напряжение изгиба зубьев

, (3.5)

, (3.5)

где  - коэффициент, учитывающий форму зуба;

- коэффициент, учитывающий форму зуба;

- коэффициент, учитывающий перекрытие зубьев. Для прямозубых колес

- коэффициент, учитывающий перекрытие зубьев. Для прямозубых колес  ;

;

- коэффициент, учитывающий наклон зуба. Для прямозубых передач

- коэффициент, учитывающий наклон зуба. Для прямозубых передач  ;

;

m - модуль зуба, мм;

- удельная расчетная окружная сила.

- удельная расчетная окружная сила.

|

|

|

=

=  (3.6)

(3.6)

Удельная окружная расчетная сила  и коэффициенты

и коэффициенты  определяются аналогично расчету на контактную прочность.

определяются аналогично расчету на контактную прочность.

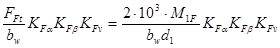

3.1.3. Проектировочный расчет на контактную выносливость

Ориентировочное значение межосевого расстояния зубчатой передачи, мм

, (3.7)

, (3.7)

где  - вспомогательный коэффициент, для прямозубых передач

- вспомогательный коэффициент, для прямозубых передач

;

;

- коэффициент ширины зуба.

- коэффициент ширины зуба.

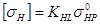

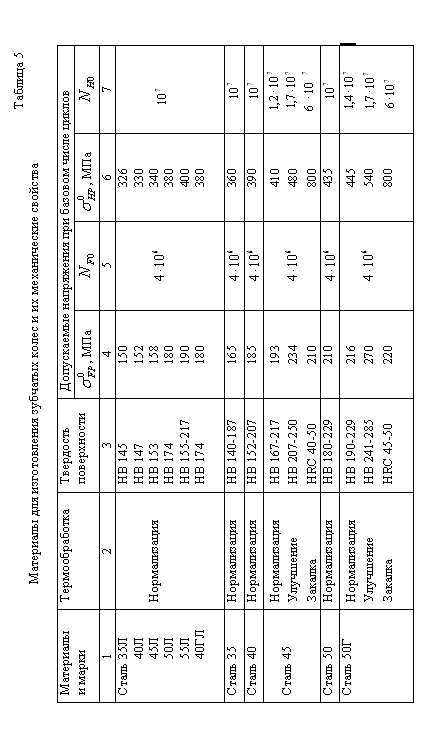

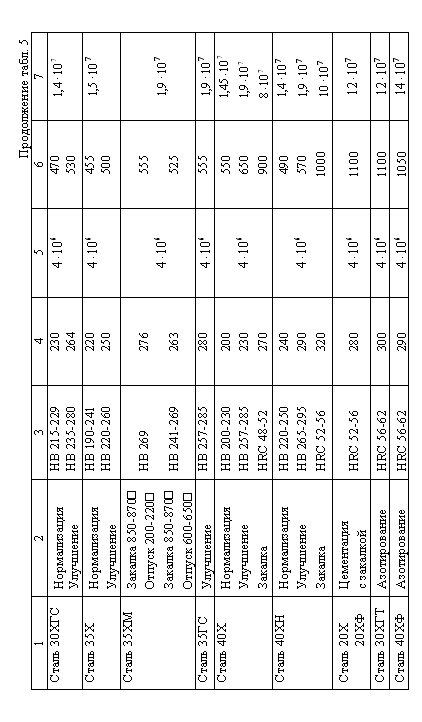

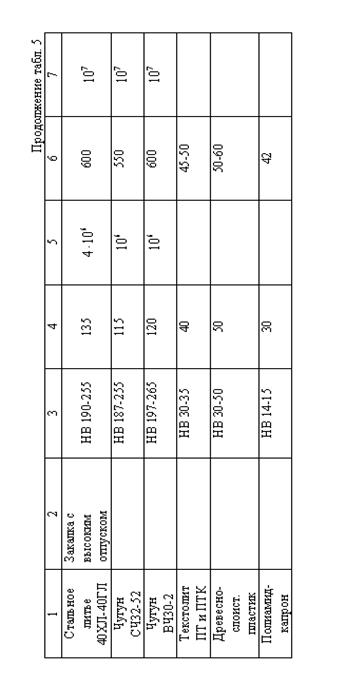

3.2. Допускаемые напряжения

Допускаемые напряжения соответственно на контактную и изгибную выносливость, МПа

; (3.8)

; (3.8)

, (3.9)

, (3.9)

где  - допускаемые напряжения на контактную и изгибную выносливость при базовом числе циклов.

- допускаемые напряжения на контактную и изгибную выносливость при базовом числе циклов.

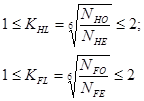

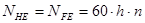

Коэффициенты долговечности:

при НВ ≤ 350 (3.10)

при НВ ≤ 350 (3.10)

- базовое число циклов;

- базовое число циклов;

- эквивалентное число циклов при постоянной нагрузке.

- эквивалентное число циклов при постоянной нагрузке.

При расчете на контактную выносливость, выбирается меньшее из допускаемых напряжений  .

.

При расчете на изгибную выносливость, расчет ведется по тому из колес, для которого меньше отношение  .

.

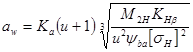

3.3. Определение диаметра вала зубчатого колеса

Диаметр вала определяется по упрощенным формулам, из расчета на прочность при кручении по пониженным допускаемым напряжениям.

При постоянной нагрузке и небольших изгибающих моментах (короткие валы)

, мм (3.11)

, мм (3.11)

При наличии шпоночного паза в опасном сечении вала полученное значение необходимо увеличить на 5 – 10%.

Т. к. из расчета определяется минимальный диаметр вала, а конструкция вала является ступенчатой (ступени под манжетное уплотнение, подшипник, зубчатое колесо), для данной схемы привода диаметр вала под посадку зубчатого колеса  будет больше расчетного на 10 – 12 мм.

будет больше расчетного на 10 – 12 мм.

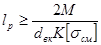

3.4. Определение ширины ступицы

Ширина ступицы определяется длиной шпонки, определенной из условия прочности на срез и на смятие.

Из расчета на срез расчетная длина шпонки определяется:

, (3.12)

, (3.12)

где М - момент на валу;

b - ширина шпонки;

- допускаемое напряжение материала шпонки на срез.

- допускаемое напряжение материала шпонки на срез.

Из расчета на смятие расчетная длина шпонки определяется:

, (3.13)

, (3.13)

где К - высота выступающей части шпонки;

- допускаемое напряжение материала шпонки на смятие.

- допускаемое напряжение материала шпонки на смятие.

Допускаемые напряжения:

;

;

МПа – для малоуглеродистых сталей;

МПа – для малоуглеродистых сталей;

МПа – для среднеуглеродистых сталей.

МПа – для среднеуглеродистых сталей.

Длину шпонки выбирают большую из полученных значений.

При использовании шпонки по ГОСТ 23350-78 исполнение 1

(шпонка с закругленными концами), полную длину шпонки определяют по формуле:

. (3.14)

. (3.14)

Ширину ступицы выбирают на 2 – 5 мм больше длины шпонки. Если длина шпонки получилась меньше ширины зубчатого колеса, то ширину ступицы принимают равной ширине зубчатого колеса.

3.5. Рекомендации по выбору размеров зубчатого колеса

Шестерни малого размера с диаметром впадин, близким к потребному диаметру вала, изготавливают преимущественно за одно целое с валом или в виде сплошных дисков с нарезанными зубьями и посадочным отверстием.

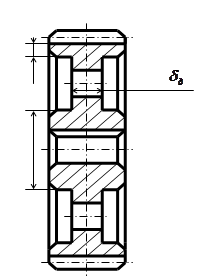

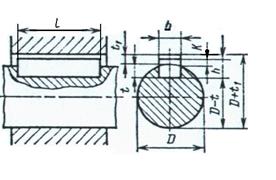

Зубчатые колеса средних диаметров выполняют преимущественно облегченной конструкции, т.е. состоящими из ступицы, диска и обода с зубчатым венцом (рис. 2).

Рис. 2. Зубчатое колесо облегченной конструкции.

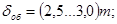

Толщина обода колеса:

толщина диска:

диаметр ступицы:

4. Справочные материалы для расчета зубчатой передачи

Таблица 2

Модули зубчатых колес m (мм) по ГОСТ 9563-60

| Ряды | Модули в мм | |||||||

| 1 2 | 0,3 0,35 | 0,4 0,45 | 0,5 0,55 | 0,6 0,7 | 0,8 0,9 | 1 1,125 | 1,25 1,375 | 1,5 1,75 |

| 1 2 | 2 2,25 | 2,5 2,75 | 3 3,5 | 4 4,5 | 5 5,5 | 6 7 | 8 9 | 10 11 |

| Примечание. При назначении модулей первый ряд следует предпочитать второму. | ||||||||

Таблица 3

Рекомендуемые степени точности (по ГОСТ 1643-80 ) для цилиндрической прямозубой передачи

| Окружная скорость v , м/с | |||

| До 15 | До 10 | До 6 | До 3 |

| 6-я | 7-я | 8-я | 9-я |

Таблица 4

Рекомендуемые значения коэффициентов ширины прямозубых зубчатых колес  и

и

| Расположение колес относи- тельно опор | Твердость рабочих поверхностей зубьев | |||

|

|

| |||

|

|

|

| |

| Симметричное | 0,8 – 1,0 | 0,2 – 0,4 | 0,4 – 0,7 | 0,2 – 0,4 |

| Несимметричное | 0,4 – 0,8 | 0,2 – 0,3 | 0,3 – 0,4 | 0,2 – 0,3 |

| Консольное | 0,3 – 0,4 | 0,2 – 0,25 | 0,2 – 0,25 | 0,2 – 0,3 |

Таблица 6

Рекомендации по выбору материалов

| Материалы колес и способы термической обработки | Условия работы передач |

| Сталь НВ≤350, чугун | Тихоходные передачи больших габаритов и невысокой точности (8-я, 9-я степени). Менее чувствительные к недостаточной смазке. |

| Сталь-сталь, улучшение, НВ≤350 | Мелкосерийное производство. Редукторы общего назначения и специальные. Невысокие нагрузки и скорости, отсутствие жестких требований к габаритам. |

| Сталь-сталь, закалка объемная или поверхностная, НВ>350 | Колеса со средней несущей способностью и повышенной скоростью редукторов общего машиностроения. Редко переключаемые колеса коробок передач общего машиностроения. Переключение не на ходу. |

| Сталь-сталь, цементация, нитроцементация с закалкой НВ>350 | Ответственные высоконагруженные передачи при повышенных требованиях к габаритам, работающие на повышенных скоростях с высокой точностью (5,6,7-я степени). Часто переключаемые колеса коробок передач. |

| Полиамид-сталь | Колеса, работающие с высокими скоростями и малыми нагрузками при недостаточной жесткости конструкции. Уменьшается шум передачи. Спаренное стальное колесо должно быть достаточно твердым (НВ>350) и с высокой чистотой обработки (шлифованное или шевингованное). |

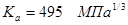

Таблица 7

Значение вспомогательных коэффициентов, учитывающих механические свойства материалов для прямозубых зубчатых колес

| Коэффициент | Материал шестерни и колеса | |||||

| Сталь сталь | Сталь чугун | Чугун чугун | Текс- толит сталь | ДСП сталь | Поли- амид сталь | |

| 495 | 445 | 415 | 200 | 225 | 155 |

| 274 | 234 | 209 | 69,5 | 35 | 47,5 |

Таблица 8

Значения коэффициента формы зуба прямозубых зубчатых колес при коэффициенте смещения x=0

| z | 17 | 18 | 19 | 20 | 21 | 24 | 28 | 32 | 37 |

| 4,26 | 4,20 | 4,11 | 4,08 | 4,01 | 3,92 | 3,82 | 3,78 | 3,71 |

| z | 45 | 50 | 60 | 80 | 100 | 150 | рейка | ||

| 3,68 | 3,65 | 3,62 | 3,61 | 3,60 | 3,60 | 3,54 | ||

Таблица 9

Значения коэффициентов, учитывающих распределение нагрузки между зубьями для прямозубых колес

| Степень точности |

|

| |||

| Окружная скорость v, м/с | |||||

| 2,5 | 5 | 10 | 15 | ||

| 6 | 1,01 | 1,02 | 1,03 | 1,04 | 0,72 |

| 7 | 1,03 | 1,05 | 1,07 | 1,09 | 0,81 |

| 8 | 1,05 | 1,09 | 1,13 | - | 0,91 |

| 9 | 1,13 | 1,16 | - | - | 1 |

Таблица 11

Значения коэффициента  , учитывающего динамическую нагрузку, возникающую в зацеплении, для прямозубых колес

, учитывающего динамическую нагрузку, возникающую в зацеплении, для прямозубых колес

| Степень точности | Твердость поверхно- стей зубьев |

Окружная скорость v, м/с

| |||||

| 1 | 2 | 4 | 6 | 8 | 10 | ||

| 7 |

| 1,04 | 1,07 | 1.14 | 1,21 | 1,29 | 1,36 |

| 1,03 | 1,05 | 1,09 | 1,14 | 1,19 | 1,24 | |

| 8 |

| 1,04 | 1,08 | 1,16 | 1,24 | 1,32 | 1,4 |

| 1.03 | 1,06 | 1.1 | 1,16 | 1,22 | 1,26 | |

| 9 |

| 1.05 | 1.01 | 1.2 | 1,3 | 1,4 | 1,5 |

| 1,04 | 1.07 | 1.13 | 1,21 | 1,26 | 1,32 | |

Таблица 12

Значения коэффициента  , учитывающего динамическую нагрузку в зацеплении, для прямозубых колес

, учитывающего динамическую нагрузку в зацеплении, для прямозубых колес

| Степень точности | Твердость поверхно- стей зубьев |

Окружная скорость v, м/с

| |||||

| 1 | 2 | 4 | 6 | 8 | 10 | ||

| 7 |

| 1,08 | 1,16 | 1.33 | 1,5 | 1,67 | 1,8 |

| 1,03 | 1,05 | 1,09 | 1,14 | 1,17 | 1,22 | |

| 8 |

| 1,1 | 1,2 | 1,38 | 1,58 | 1,78 | 1,96 |

| 1.04 | 1,06 | 1.12 | 1,16 | 1,21 | 1,26 | |

| 9 |

| 1.13 | 1.28 | 1.5 | 1,77 | 1,98 | 2,25 |

| 1,04 | 1.07 | 1.14 | 1,21 | 1,27 | 1,34 | |

5. Справочные материалы для проектирования шпоночного соединения

Шпоночные соединения предназначены для получения разъемных неподвижных соединений, передающих крутящие моменты.

Шпонки применяют для соединения зубчатых колес, втулок, шкивов, муфт, и других деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют особых требований.

Большое распространение получили соединения призматическими шпонками, которые имеют прямоугольное сечение.

Шпоночное соединение призматическими шпонками показано на рис. 3.

Размеры, допуски и посадки шпоночных соединений с призматическими шпонками устанавливает ГОСТ 23360-78.

Для получения различных посадок призматических шпонок установлены поля допусков на ширину b шпонок, пазов валов и втулок, т.е. по ширине шпоночных соединений применяют посадки в системе вала.

Для ширины шпонки установлено поле допуска h9, для высоты шпонки - h11, h 9; для длины – h 14.

По ширине для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное.

На основные размеры шпоночных соединений ГОСТ 23360-78 предусматривает следующие поля допусков.

Для свободного соединения установлены поля допусков ширины для паза на валу Н9 и для паза во втулке D 10.

Для нормального соединения соответственно N 9 и Js 9.

Для плотного соединения одинаковые поля допусков на ширину b для паза на валу и паза во втулке Р9.

Размеры шпонок, размеры шпоночных пазов на валу и во втулке в зависимости от диаметра вала представлены в табл. 13.

Длина шпонок выбирается в указанных в табл. 13 пределах из стандартного ряда размеров:

6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200.

Рис. 3. Призматическое шпоночное соединение

Таблица 13

Размеры шпонок и шпоночных пазов (мм)

| Диаметр вала d | Шпонка | Паз | ||||

| b | h | l | t | t 1 | r или с+45- | |

| От 6 до 8 | 2 | 2 | От 6 до 20 | 1,2 | 1,0 | От 0,16 до 0,25 |

| Св. 8 до 10 | 3 | 3 | От 6 до 36 | 1,8 | 1,4 | |

| Св. 10 до 12 | 4 | 4 | От 8 до 45 | 2,5 | 1,8 | |

| Св. 12 до 17 | 5 | 5 | От 10 до 56 | 3,0 | 2,3 | От 0,25 до 0,40 |

| Св. 17 до 22 | 6 | 6 | От 14 до 70 | 3,5 | 2,8 | |

| Св. 22 до 30 | 8 | 7 | От 18 до 90 | 4,0 | 3,3 | |

| Св. 30 до 38 | 10 | 8 | От 22 до 110 | 5,0 | От 0,40 до 0,60 | |

| Св. 38 до 44 | 12 | От 28 до 140 | ||||

| Св. 44 до 50 | 14 | 9 | От 36 до 160 | 5,5 | 3,8 | |

| Св. 50 до 58 | 16 | 10 | От 45 до 180 | 6,0 | 4,3 | |

| Св. 58 до 65 | 18 | 11 | От 50 до 200 | 7,0 | 4,4 | |

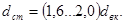

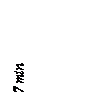

Правила выполнения чертежей цилиндрических зубчатых колес

Чертежи зубчатых колес выполняются по правилам ЕСКД и в соответствии с ГОСТ 2.403-75. На изображении зубчатого колеса должны быть указаны:

диаметр вершин зубьев;

ширина зубчатого венца;

размеры фасок или радиусы кривизны линий притупления на кромках зубьев;

шероховатость боковых поверхностей зубьев.

На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца. Таблица параметров состоит из трех частей, которые должны быть отделены друг от друга сплошными основными линиями:

первая часть – основные данные;

вторая часть – данные для контроля;

третья часть – справочные данные.

В первой части таблицы параметров должны быть приведены:

модуль m;

число зубьев z;

нормальный исходный контур (стандартный – со ссылкой на соответствующий стандарт);

коэффициент смещения x c соответствующим знаком. При отсутствии смещения следует проставлять 0;

степень точности и вид сопряжения по нормам бокового зазора по соответствующему стандарту.

Во второй части таблицы параметров венца должны быть приведены данные для контроля взаимного положения разноименных профилей зубьев.

В третьей части таблицы параметров венца должны быть приведены:

делительный диаметр d;

при необходимости – прочие справочные данные.

Неиспользуемые строки таблицы параметров следует исключать или прочеркивать.

Пример указания параметров венца приведен на рис. 4.

Модуль т

Число зубьев z

Нормальный

исходный контур -

Коэффициент

смещения x

Степень точности -

Данные для контроля

взаимного положения

разноименных профилей

зубьев

Делительный диаметр d

Прочие справочные

данные

Рис. 4. Пример указания параметров зубчатого венца на чертеже прямозубого цилиндрического зубчатого колеса со стандартным исходным контуром

Дата добавления: 2021-04-05; просмотров: 198; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!