Выбор инструмента и режимов обработки .

ТМ-171

Практическая работа № 8. Разработка комплекта данных для программирования обработки детали «Корпус» средствами САП

Цель занятия

Приобретение практических умений в разработке комплекта данных для программирования обработки детали типа «Корпус» средствами САП.

Оснащение занятия

Инструкция для практической работы, чертеж детали, персональный компьютер, тетрадь.

Задание

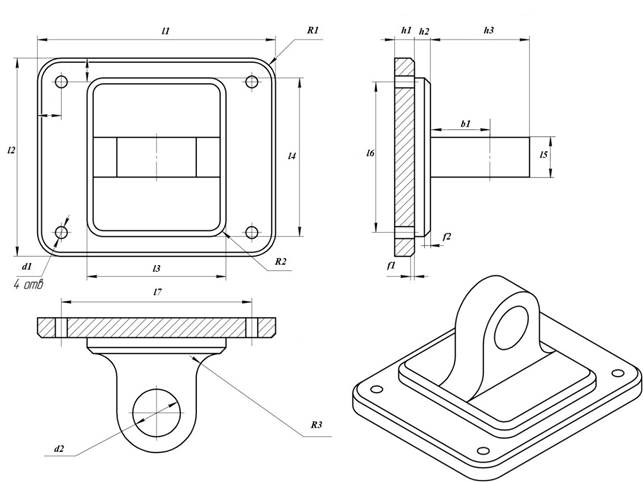

1. Выбрать стратегию и вид обработки детали «Корпус» (рис.8.1, табл. 8.1-8.2).

2. Выбрать заготовку.

3. Выбрать необходимый инструмент.

4. Выбрать необходимые режимы обработки.

5. Составить программу для обработки на станке с ЧПУ.

6. Выбранные данные представить графически и таблично, программу представить в текстовом виде.

Рисунок 8.1 – Деталь «Корпус»

Таблица 8.1 – Размеры обрабатываемой детали «Корпус» для вариантов 1-13

| Размер, | Вариант | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

| l 1 | 100 | 120 | 130 | 140 | 150 | 160 | 170 | 180 | 200 | 250 | 300 | 100 | 140 |

| l 2 | 100 | 100 | 110 | 120 | 120 | 130 | 150 | 150 | 150 | 200 | 250 | 120 | 120 |

| l 3 | 80 | 80 | 90 | 90 | 100 | 100 | 120 | 110 | 120 | 150 | 200 | 80 | 80 |

| l 4 | 70 | 70 | 80 | 90 | 120 | 120 | 130 | 140 | 150 | 180 | 250 | 80 | 70 |

| l 5 | 10 | 20 | 30 | 40 | 45 | 50 | 55 | 30 | 20 | 10 | 30 | 10 | 20 |

| l 6 | 60 | 60 | 80 | 90 | 85 | 95 | 110 | 115 | 110 | 135 | 140 | 80 | 60 |

| l 7 | 90 | 95 | 105 | 110 | 130 | 140 | 150 | 150 | 140 | 200 | 250 | 90 | 100 |

| R 1 | 10 | 12 | 10 | 8 | 10 | 12 | 10 | 8 | 10 | 12 | 10 | 10 | 10 |

| R 2 | 5 | 8 | 10 | 5 | 8 | 10 | 5 | 10 | 12 | 5 | 8 | 3 | 5 |

| R 3 | 10 | 12 | 14 | 15 | 10 | 12 | 14 | 15 | 10 | 12 | 14 | 12 | 10 |

| d 1 | 6 | 6 | 8 | 8 | 6 | 8 | 6 | 8 | 8 | 8 | 8 | 3 | 6 |

| d 2 | 20 | 24 | 30 | 24 | 26 | 30 | 26 | 22 | 20 | 24 | 26 | 15 | 20 |

| f 1 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 | 3 | 2 |

| f 2 | 2 | 3 | 5 | 5 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 | 3 |

| h 1 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 26 | 28 | 30 | 8 | 10 |

| h 2 | 5 | 8 | 10 | 12 | 10 | 14 | 10 | 8 | 10 | 6 | 8 | 6 | 5 |

| h 3 | 40 | 50 | 60 | 50 | 60 | 65 | 60 | 50 | 60 | 70 | 80 | 45 | 50 |

| b1 | 35 | 40 | 50 | 40 | 50 | 50 | 50 | 40 | 40 | 50 | 50 | 35 | 35 |

| материал | Р6М5К5 | Р18 | Ст3сп | СЧ 10 | АЛ2 | БрАЖ9-4 | ВТ5 | БрА9Мц2Л | 08Х20Н14С2 | СЧ25 | Р6М5К5 | Ст2кп | Л96 |

|

|

|

Таблица 8.2 – Размеры обрабатываемой детали «Корпус» для вариантов 14-25

| Размер, мм | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| l 1 | 130 | 135 | 135 | 160 | 155 | 165 | 175 | 185 | 205 | 255 | 305 | 145 |

| l 2 | 140 | 125 | 140 | 130 | 125 | 135 | 155 | 155 | 155 | 205 | 255 | 125 |

| l 3 | 75 | 85 | 70 | 90 | 100 | 100 | 120 | 110 | 120 | 150 | 200 | 75 |

| l 4 | 70 | 75 | 80 | 90 | 120 | 120 | 130 | 140 | 150 | 180 | 250 | 100 |

| l 5 | 10 | 25 | 30 | 40 | 45 | 50 | 55 | 30 | 20 | 10 | 30 | 15 |

| l 6 | 60 | 65 | 80 | 90 | 85 | 95 | 110 | 115 | 110 | 135 | 140 | 85 |

| l 7 | 90 | 100 | 105 | 110 | 130 | 140 | 150 | 150 | 140 | 200 | 250 | 90 |

| R 1 | 10 | 10 | 10 | 7 | 10 | 12 | 10 | 8 | 10 | 12 | 10 | 10 |

| R 2 | 6 | 5 | 9 | 7 | 6 | 8 | 7 | 9 | 8 | 6 | 6 | 4 |

| R 3 | 11 | 12 | 13 | 14 | 12 | 13 | 14 | 13 | 16 | 15 | 13 | 11 |

| d 1 | 5 | 5 | 6 | 8 | 8 | 6 | 8 | 6 | 6 | 6 | 6 | 4 |

| d 2 | 15 | 20 | 25 | 20 | 25 | 18 | 23 | 20 | 25 | 22 | 20 | 10 |

| f 1 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 | 3 |

| f 2 | 2 | 3 | 5 | 5 | 3 | 2 | 5 | 3 | 2 | 5 | 3 | 2 |

Продолжение таблицы 8.2

|

|

|

| h 1 | 10 | 14 | 14 | 16 | 18 | 20 | 22 | 24 | 26 | 28 | 30 | 8 |

| h 2 | 5 | 8 | 10 | 12 | 10 | 14 | 10 | 8 | 10 | 6 | 8 | 6 |

| h 3 | 60 | 65 | 75 | 55 | 65 | 70 | 65 | 55 | 65 | 75 | 85 | 50 |

| b1 | 35 | 35 | 50 | 40 | 40 | 50 | 50 | 35 | 40 | 50 | 50 | 35 |

| материал | Р6М5К5 | Р18 | Ст3сп | СЧ 10 | Р6М5К5 | БрАЖ9-4 | ВТ5 | БрА9Мц2Л | 08Х20Н14С2 | СЧ25 | Р6М5К5 | Р6М5 |

Ход выполнения работы

Исходные данные.

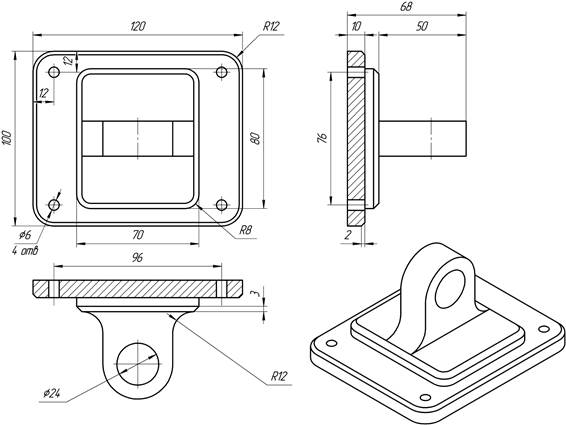

Исходными данными к практической работе является эскиз детали «Корпус» (эскиз представлен на рисунке 8.2).

Шероховатость всех поверхностей детали - Ra3,2.

Рисунок 8.2 – Эскиз детали «Корпус»

2) Выбор заготовки и стратегии обработки.

Учитывая конфигурацию рассматриваемой детали «Корпус», можно считать технологический процесс ее изготовления типовым, тогда заготовку будем получать горячей штамповкой в закрытом штампе. Выбранный материал заготовки, титановый сплав ВТ22, обладает хорошей технологической пластичностью при горячей обработке давлением и позволит получить необходимую поковку.

|

|

|

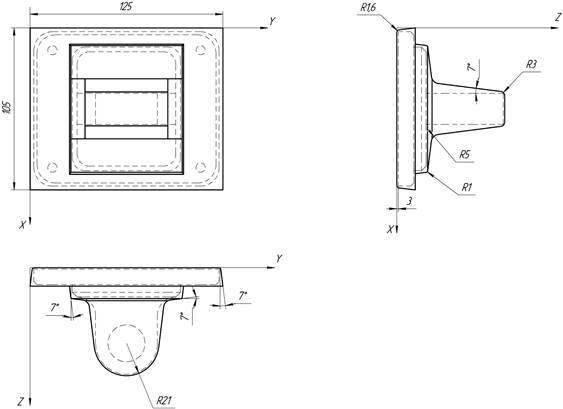

Припуски на сторону для поковок, изготавливаемых в закрытых штампах, назначаются в пределах 0,6-6,4 мм (в зависимости от геометрических параметров детали), штамповочные уклоны – 7º-10º (в зависимости от вида поверхности (наружная, внутренняя)), радиусы закруглений – 1-8 мм (зависит от глубины ручья штампа).

Учитывая вышеизложенные рекомендации, примем следующие значения параметров поковки: припуски на сторону 3 мм, штамповочные уклоны 7º, радиусы закруглений 1 мм, 1,6 мм, 3 мм, 5 мм, Эскиз заготовки представлен на рисунке 8.3.

Рисунок 8.3 – Эскиз заготовки

Обработку детали «Корпус» целесообразно производить на фрезерном станке с ЧПУ. Требуемое качество всех поверхностей детали Ra3,2 одинаково, следовательно, фрезерную обработку можно производить в одном режиме, причем данная шероховатость может быть обеспечена при черновом фрезеровании.

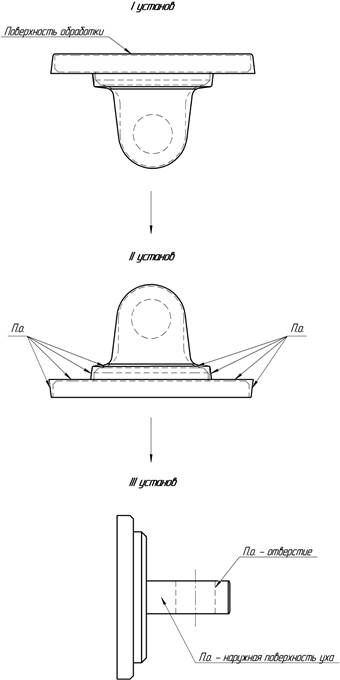

Для достижения подобного качества внутренних поверхностей вращения (отверстий) Ra3,2 используем операцию сверление с последующим рассверливанием. Проанализировав конфигурацию детали, обработку будем производить в 3 установа (показано на рисунке 8.4).

|

|

|

Выбор инструмента и режимов обработки .

Производим выбор инструмента и режимов обработки, результаты сведем в таблицу 8.3. Обработка – фрезерование: расчет скорости резания (окружной скорости фрезы) производится по формуле (5):

, (5)

, (5)

где Cv – показатели степени,

Т - табличные коэффициенты;

t – глубина фрезерования;

sz – подача на зуб (при черновом фрезеровании);

В – ширина фрезерования;

Кv – общий поправочный коэффициент, учитывающий фактические условия резания, который находится по формуле (2).

Обработка – сверление: расчет скорости резания производится по формуле (6):

, (6)

, (6)

где D – диаметр сверла.

При рассверливании для расчета скорости резания используем формулу (7):

. (7)

. (7)

Таблица 8.3 – Результат выбора инструмента и режимов обработки

| № инструмента | Наименование инструмента | Режим обработки |

| Т01 | Фреза концевая с коническим хвостовиком по ГОСТ 17026-71 Ø 40 мм, число зубьев z = 6, материал Р6М5 | F=0,2 мм/зуб; t=3мм; скорость резания S=28 м/мин=220 об/мин |

| Т02 | Фреза одноугловая по ТУ2-035-526-76 Ø 40 мм, φ = 45º | F=0,2 мм/зуб; скорость резания S=28 м/мин=220 об/мин |

| Т03 | Сверло спиральное из быстрорежущей стали Ø 5,5 мм | F=0,10 мм/об; S=19 м/мин=1100 об/мин |

| Т04 | Сверло спиральное из быстрорежущей стали Ø 6 мм | F=0,10 мм/об; S=19 м/мин=1100 об/мин |

| Т05 | Фреза концевая по ГОСТ 17026-71 Ø 22 мм, число зубьев z = 5 | F=0,35 мм/зуб; t=3мм; скорость резания S=20 м/мин=250 об/мин |

| Т06 | Сверло спиральное из быстрорежущей стали Ø 22 мм | F = 0,20 мм/об; S = 38 м/мин=500 об/мин |

| Т07 | Сверло спиральное из быстрорежущей стали Ø 24 мм | F = 0,20 мм/об; S = 38 м/мин=500 об/мин |

На рисунке 8.4 показаны установ заготовки в процессе обработки.

Рисунок 8.4 – Установ заготовки с указанием поверхностей обработки

Дата добавления: 2021-07-19; просмотров: 121; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!