Раздел 2. Расчёт зубчатых передач

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

Санкт-Петербургский горный университет

Кафедра машиностроения

КУРСОВОЙ ПРОЕКТ

По дисциплине: «Прикладная механика»

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема работы: «Расчёт и проектирование привода конвейера».

Автор: студент гр. ГМ-18 / Тимофеев М.И. / (подпись) (Ф.И.О.)

ОЦЕНКА: _____________

Дата: ___________________

ПРОВЕРИЛ:

Руководитель работы профессор ________________ / Жуков И.А. /

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2021

Введение

Целью работы является проектирование привода конвейера, что включает в себя расчёт привода, выбор электродвигателя и соединительной муфты, расчёт клиноременной передачи, одноступенчатого редуктора, валов цилиндрической передачи, подшипников качения, шпонок, ведомого вала на усталостную прочность. В соответствии с заданием привод конвейера включает в себя: электродвигатель, клиноременную передачу, редуктор, муфту, барабан приводной. Для выполнения задания требуется спроектировать одноступенчатый горизонтальный редуктор с шевронным зацеплением.

|

|

|

Раздел 1. Выбор электродвигателя. Кинематические расчёты. Определение вращающих моментов на валах.

1.1 Определение потребной мощности двигателя.

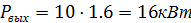

По исходным данным определяем потребную мощность двигателя, т.е. мощность на выходе:

, (1)

, (1)

где F — тяговое усилие; F = 10 кН; V — скорость ленты; V = 1,6 м/с,

.

.

1.2 Определение коэффициента полезного действия.

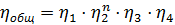

, (2)

, (2)

где  — КПД муфты;

— КПД муфты;  ;

;  — КПД одной пары подшипников;

— КПД одной пары подшипников;  ; n — количество пар подшипников, n = 3;

; n — количество пар подшипников, n = 3;  — КПД зубчатой передачи;

— КПД зубчатой передачи;  ;

;  — КПД ремённой передачи;

— КПД ремённой передачи;  ,

,

.

.

1.3 Определение частоты вращения приводного вала.

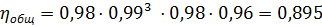

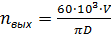

, (3)

, (3)

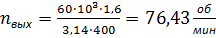

где D — диаметр барабана; D = 400 мм,

.

.

1.4 Выбор предварительного общего передаточного числа привода.

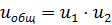

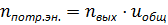

, (4)

, (4)

где u1 — передаточное отношение редуктора; u1 = (2,5…5,6), u2 — передаточное отношение ремённой передачи; u1 = (2…3)

.

.

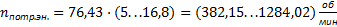

1.5 Определение требуемой частоты вращения электродвигателя.

|

|

|

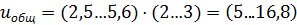

, (5)

, (5)

.

.

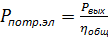

1.6 Выбор электродвигателя

, (6)

, (6)

.

.

Двигатель подбирается по двум условиям:

1)  ,

,

2)  .

.

Согласно расчётам, выбираем электродвигатель марки А225МА12 с параметрами Pэл = 18,5 кВт, nэл = 500 об/мин [2].

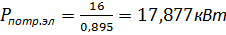

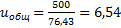

1.7 Уточнение общего передаточного числа привода и его распределение между типами передач

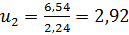

, (7)

, (7)

.

.

Передаточное отношение зубчатого редуктора выбирается согласно ГОСТ 2185-66 из стандартного ряда [3]. Передаточное число u1 принимается равным 2,24.

, (8)

, (8)

.

.

Вычисленное передаточное число входит в интервал (2;3).

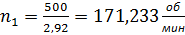

1.8 Определение частот вращения валов привода

Частота вращения ведущего вала через клиноременную передачу:

, (9)

, (9)

.

.

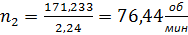

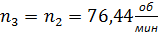

Частота вращения ведомого вала:

, (10)

, (10)

,

,

,

,

.

.

1.9 Определение крутящих моментов на валах привода

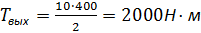

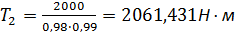

Крутящий момент на выходном валу:

, (11)

, (11)

где F — тяговое усилие; F = 10 кН;

.

.

Крутящий момент на ведомом валу:

, (12)

, (12)

|

|

|

.

.

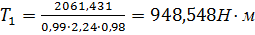

Крутящий момент на ведущем валу:

, (13)

, (13)

.

.

Раздел 2. Расчёт зубчатых передач

2.1 Выбор материалов

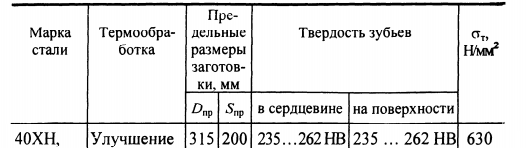

Материал принимается для шестерни и зубчатого колеса — сталь 40ХН. Термообработка для шестерни и зубчатого колеса— улучшение.

Предельные размеры заготовки шестерни:  ,

,  .

.

Твёрдость зубьев в сердцевине и на поверхности колеса и шестерни:

Таблица с характеристикой стали для шестерёнки и зубчатого колеса представлена на рисунке 1.

Рисунок 1 — Характеристики стали 40ХН

2.2 Определение допускаемых напряжений

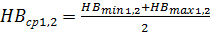

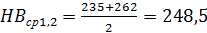

Предварительно определяется средняя твёрдость рабочих поверхностей шестерни и зубчатого колеса:

, (14)

, (14)

где HBmin — минимальная твёрдость материала; HBmin = 235; HBmax — максимальная твёрдость материала; HBmax = 262;

.

.

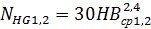

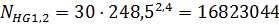

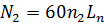

Базовое число циклов нагружений при расчёте на контактную прочность:

, (15)

, (15)

.

.

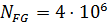

Базовое число циклов нагружений при расчёте на изгиб:  .

.

Действительное число циклов для колеса:

, (16)

, (16)

|

|

|

где Ln — срок службы редуктора;

.

.

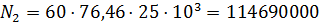

Действительное число циклов для шестерни:

, (17)

, (17)

.

.

Из условия, что действительное число циклов больше базового числа циклов (N1,2 > NHG) определяется коэффициент долговечности при расчёте по контактным напряжениям ZN = 1. Т.к. N1,2 > NFG коэффициент долговечности при расчёте на изгиб yN = 1.

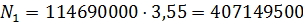

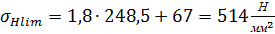

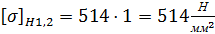

Предельное контактное напряжения:

, (18)

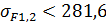

, (18)

.

.

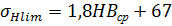

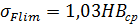

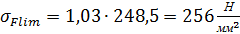

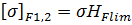

Предельное напряжение на изгиб:

, (19)

, (19)

.

.

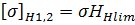

Допускаемое контактное напряжение:

, (20)

, (20)

.

.

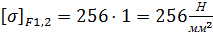

Допускаемое напряжение на изгиб:

, (21)

, (21)

.

.

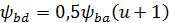

2.3 Определение межосевого расстояния

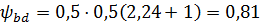

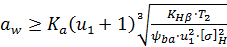

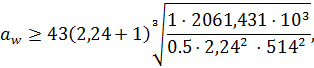

Для передачи с шевронными зубьями предварительно принимается коэффициент межосевого расстояния Ka = 43.

Коэффициент ширины  принимается для шевронной передачи равным 0,5.

принимается для шевронной передачи равным 0,5.

Коэффициент ширины:

, (22)

, (22)

.

.

Коэффициент неравномерности нагрузки по длине контактных линий при HB < 350 принимается  .

.

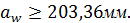

Межосевое расстояние:

, (23)

, (23)

Полученное расчётное значение округляется в большую сторону до числа из таблицы нормальных линейных размеров до 210 мм.

2.4 Расчёт предварительных основных размеров колёса

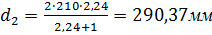

Делительный диаметр:

, (24)

, (24)

.

.

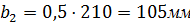

Ширина колеса:

, (25)

, (25)

.

.

2.5 Определение модуля передачи

Коэффициент модуля для шевронной передачи принимается равным  .

.

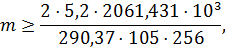

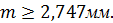

Модуль:

, (26)

, (26)

Модуль принимается равным m = 2,75 мм.

2.6 Определение суммарного числа зубьев и угла наклона

Минимальный угол наклоны зубьев у шевронных колёс:  .

.

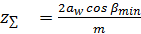

Суммарное число зубьев:

, (27)

, (27)

.

.

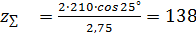

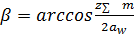

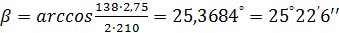

Действительное значение угла наклона:

, (28)

, (28)

.

.

2.7 Определение числа зубьев шестерни и колеса

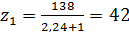

Число зубьев шестерни:

, (29)

, (29)

.

.

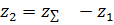

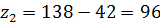

Число зубьев колеса:

, (30)

, (30)

.

.

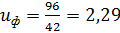

2.8 Определение фактического передаточного числа

Фактическое передаточное число:

, (31)

, (31)

.

.

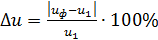

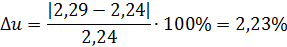

Отклонение от заданного передаточного числа:

, (32)

, (32)

2,23% < 4%, значит отклонение не превышает нормы.

2.9 Определение геометрических размеров колёс

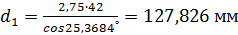

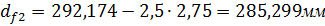

Делительный диаметр шестерни:

, (33)

, (33)

.

.

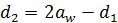

Делительный диаметр колеса:

, (34)

, (34)

.

.

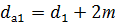

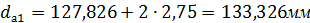

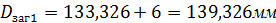

Диаметр вершин шестерни:

, (35)

, (35)

.

.

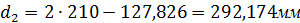

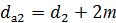

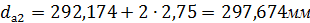

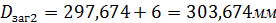

Диаметр вершин зубчатого колеса:

, (36)

, (36)

.

.

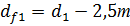

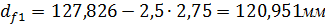

Диаметр впадин шестерни:

, (37)

, (37)

.

.

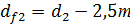

Диаметр впадин зубчатого колеса:

, (38)

, (38)

.

.

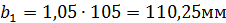

b2 свыше 100 мм, значит принимается отношение  ,

,

.

.

2.10 Определение усилий в зацеплении

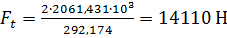

Окружная сила:

, (39)

, (39)

.

.

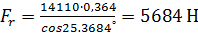

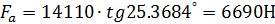

Радиальная сила:

, (40)

, (40)

где α — угол зацепления; α = 20º;

.

.

Осевая сила:

, (41)

, (41)

.

.

2.11 Проверка зубьев колёс по напряжениям

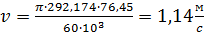

Предварительно определяется окружная скорость колеса:

, (42)

, (42)

.

.

Окружная скорость меньше 4  , поэтому принимается низкая степень точности (9). Коэффициент

, поэтому принимается низкая степень точности (9). Коэффициент

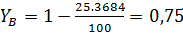

Коэффициент YB:

, (43)

, (43)

.

.

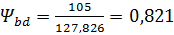

Коэффициент ширины:

, (44)

, (44)

.

.

Твёрдость зубьев меньше 350 HB, окружная скорость меньше 15  , поэтому коэффициент

, поэтому коэффициент  .

.

Коэффициент для шевронных колёс принимается  .

.

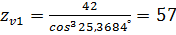

Приведённое число зубьев:

, (45)

, (45)

.

.

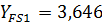

Коэффициент влияния формы зуба вычисляется из пропорции двух близлежащих значений: для  ,

,

для  ,

,

Составляя пропорцию  получаем, что на каждое количество зубьев приходится коэффициент на 0,002 меньший предыдущего, значит, для значения

получаем, что на каждое количество зубьев приходится коэффициент на 0,002 меньший предыдущего, значит, для значения  .

.  .

.

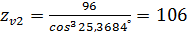

Приведённое число зубьев колеса:

, (46)

, (46)

.

.

Для  коэффициент принимается

коэффициент принимается  .

.

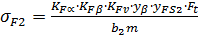

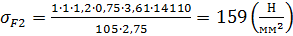

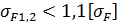

Напряжение изгиба зубьев колеса:

, (46)

, (46)

.

.

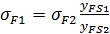

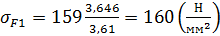

Напряжение изгиба шестерёнки:

, (47)

, (47)

.

.

Коэффициент распределения нагрузки между зубьями для шевронной передачи принимается равным:  .

.

Коэффициент учёта внутренней динамики для шевронной передачи принимается равным:  .

.

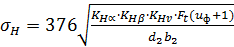

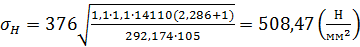

Контактное напряжение:

, (47)

, (47)

.

.

Условие 0,85  <

<  <

<  выполняется.

выполняется.

436,9 < 508,47 < 539,7

2.12 Проверка размеров колёс на пригодность заготовки

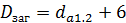

Диаметр заготовки:

, (48)

, (48)

,

,  , а значит, выбранный материал соответствует требованиям.

, а значит, выбранный материал соответствует требованиям.

Ширина заготовки:

, (49)

, (49)

,

,  , а значит, выбранный материал соответствует требованиям.

, а значит, выбранный материал соответствует требованиям.

Ширина канавки для выхода фрезы принимается равной a = 42 мм.[1]

Глубина канавки:

, (50)

, (50)

.

.

Толщина диска

, (51)

, (51)

.

.

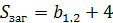

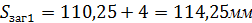

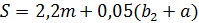

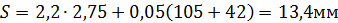

Ширина торцов зубчатого колеса:

, (52)

, (52)

.

.

Раздел 3. Предварительный расчёт валов.

3.1. Выбор материала

Из-за малого диаметра шестерни она будет изготавливаться заодно с ведущим валом. Материал для вала такой же, как у шестерни —сталь 40ХН.

Материал для ведомого вала — сталь 45.

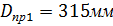

3.2 Определение диаметров ведущего вала и предварительный подбор подшипников.

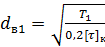

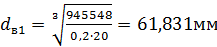

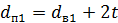

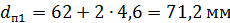

Диаметр выходного участка вала:

, (53)

, (53)

где  — предел прочности при кручении;

— предел прочности при кручении;

.

.

Значение округляется до

Высота буртика принимается равной t = 4,6 мм [1, с.47].

Диаметр участка вала под подшипник:

, (54)

, (54)

.

.

Для соответствия внутреннему диаметру стандартного ряда подшипника диаметр приравнивается до  .

.

2. https://gekoms.org/product/a225ma12-jelektrodvigatel-obshhepromyshlennyj-esq-a-225-ma12/

3. http://docs.cntd.ru/document/gost-8328-75

Дата добавления: 2021-06-02; просмотров: 129; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!