Оформление протокола испытаний

Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении Д, содержащем следующие сведения:

- дату испытания;

- условия в помещении (температура, °С; относительная влажность, %; атмосферное давление, кПа);

- наименование испытательной лаборатории;

- наименование методики испытаний;

- наименование и адрес заказчика;

- наименование и адрес изготовителя (поставщика) материала;

- описание материала или изделия, техническую документацию, а также торговую марку, состав, толщину, плотность, массу и способ изготовления образцов;

- результаты испытаний;

- дополнительные наблюдения;

- исполнителей.

Требования безопасности

Установку для определения кислородного индекса следует помещать в вытяжной шкаф или под вытяжной зонт, обеспечивающий удаление газообразных продуктов горения без изменения скорости потока в реакционной камере. Рабочее место оператора должно удовлетворять санитарно-гигиеническим требованиям по ГОСТ 12.1.005 .

Метод экспериментального определения коэффициента дымообразования твердых веществ и материалов

Основные положения

Сущность метода определения коэффициента дымообразования заключается в определении оптической плотности дыма, образующегося при горении или тлении известного количества испытуемого вещества или материала, распределенного в заданном объеме.

Значение коэффициента дымообразования следует применять для классификации материалов по дымообразующей способности. Различают три группы материалов:

|

|

|

- с малой дымообразующей способностью - коэффициент дымообразования до 50 м  /кг включительно;

/кг включительно;

- с умеренной дымообразующей способностью - коэффициент дымообразования свыше 50 до 500 м  /кг включительно;

/кг включительно;

- с высокой дымообразующей способностью - коэффициент дымообразования свыше 500 м  /кг.

/кг.

Испытательное оборудование

Испытательное оборудование для определения коэффициента дымообразования (см. рисунок 11.1) включает в себя следующие элементы.

11.2.1 Камера сгорания вместимостью 3·10  м

м  , выполненная из нержавеющей стали. Внутренняя поверхность камеры теплоизолирована асбосилитовыми плитами толщиной 20 мм и покрыта алюминиевой фольгой толщиной 0,2 мм. В камере сгорания установлены электронагревательная панель и держатель образца. Электронагревательную панель размерами 120

, выполненная из нержавеющей стали. Внутренняя поверхность камеры теплоизолирована асбосилитовыми плитами толщиной 20 мм и покрыта алюминиевой фольгой толщиной 0,2 мм. В камере сгорания установлены электронагревательная панель и держатель образца. Электронагревательную панель размерами 120  120 мм монтируют на верхней стенке камеры под углом 45° к горизонтали. Электроспираль панели изготавливается из проволоки марки Х20Н80-Н (ГОСТ 12766.1 ) диаметром от 0,8 до 1,0 мм.

120 мм монтируют на верхней стенке камеры под углом 45° к горизонтали. Электроспираль панели изготавливается из проволоки марки Х20Н80-Н (ГОСТ 12766.1 ) диаметром от 0,8 до 1,0 мм.

Держатель образца размерами 100  100

100  20 мм крепят на дверце камеры сгорания. В держателе установлен вкладыш из асбосилита размерами 92

20 мм крепят на дверце камеры сгорания. В держателе установлен вкладыш из асбосилита размерами 92  92

92  20 мм, в центре которого имеется углубление для размещения лодочки с образцом (углубление во вкладыше должно быть таким, чтобы нагреваемая поверхность образца находилась на расстоянии 60 мм от электронагревательной панели).

20 мм, в центре которого имеется углубление для размещения лодочки с образцом (углубление во вкладыше должно быть таким, чтобы нагреваемая поверхность образца находилась на расстоянии 60 мм от электронагревательной панели).

|

|

|

Установленный в лодочку образец должен опираться на вставку из негорючего материала, плотностью (850±100) кг/м  и толщиной, обеспечивающей расстояние от экспонируемой поверхности образца до внутренней нижней поверхности лодочки, 15 мм.

и толщиной, обеспечивающей расстояние от экспонируемой поверхности образца до внутренней нижней поверхности лодочки, 15 мм.

Над держателем образца установлена запальная газовая горелка, представляющая собой трубку из нержавеющей стали внутренним диаметром от 1,5 до 2,0 мм.

В камере сгорания имеются верхнее и нижнее отверстия сечением 30  160 мм, соединяющие ее с камерой измерений.

160 мм, соединяющие ее с камерой измерений.

|

1 - камера сгорания; 2 - держатель образца; 3 - окно из кварцевого стекла; 4, 7 - клапаны продувки; 5 - приемник света; 6 - камера измерений; 8 - кварцевое стекло; 9 - источник света; 10 - предохранительная мембрана; 11 - вентилятор; 12 - направляющий козырек; 13 - запальная горелка; 14 - вкладыш; 15 - электронагревательная панель

Рисунок 11.1 - Оборудование для определения коэффициента дымообразования

11.2.2 Камера измерений размерами 800  800

800  800 мм, изготовленная из нержавеющей стали, имеет в верхней стенке отверстия для возвратного клапана продувки, источника света и предохранительной мембраны. На боковой стенке камеры установлен вентилятор с частотой вращения 5 с

800 мм, изготовленная из нержавеющей стали, имеет в верхней стенке отверстия для возвратного клапана продувки, источника света и предохранительной мембраны. На боковой стенке камеры установлен вентилятор с частотой вращения 5 с  . На передней стенке камеры имеется дверца с уплотнением из мягкой резины по периметру. В днище камеры должны быть отверстия для приемника света и возвратного клапана продувки.

. На передней стенке камеры имеется дверца с уплотнением из мягкой резины по периметру. В днище камеры должны быть отверстия для приемника света и возвратного клапана продувки.

|

|

|

11.2.3 Фотометрическая система, состоящая из источника и приемника света. Источник света (гелий-неоновый лазер мощностью от 2 до 5 мВт) крепят на верхней стенке камеры измерений, приемник света (фотодиод) расположен в днище камеры. Между источником света и камерой измерений устанавливают защитное кварцевое стекло, нагреваемое электроспиралью до температуры от 120 до 140°С.

Фотометрическая система должна обеспечивать измерение светового потока в рабочем диапазоне светопропускания от 2 до 90% с погрешностью не более 10%.

Образцы для испытаний

11.3.1 Для испытаний готовят от 10 до 15 образцов исследуемого материала фактической толщиной, но не более 10 мм (для образцов вспененных материалов допускается толщина до 15 мм).

11.3.2 При проведении испытаний многослойных комбинированных материалов, например, таких как трехслойные панели типа "сэндвич", ламинированные теплозвукоизоляционные утеплительные панели и маты, кабельная продукция, многослойные ковровые изделия, мягкие элементы мебели и т.п., в соответствии с данным методом оценка подхода сводится к расчетному определению коэффициента дымообразования для комбинации материалов на основании данных, полученных при последовательных испытаниях одиночных материалов, входящих в состав комбинации. Негорючие материалы (фольга, металлические элементы и т.п.), а также металлические каркасы с лакокрасочным (полимерным) покрытием, входящие в состав композитного изделия, при оценке коэффициента дымообразования не учитываются.

|

|

|

Для испытаний лакокрасочных покрытий, используемых для негорючих поверхностей, образцы готовят в виде свободной пленки, а их толщина должна соответствовать принятой в технической документации, и иметь не менее четырех слоев лакокрасочного покрытия с расходом каждого слоя в соответствии с технической документацией на материал. Для испытаний лакокрасочных покрытий, используемых для нанесения на горючие основы, образцы готовят на реальной основе толщиной, не превышающей 10 мм.

Для испытаний средств огнезащиты, используемых для защиты негорючих материалов (бетон, металл и т.п.), образцы готовят в виде свободной пленки той толщины и способа нанесения, которые указаны в сопроводительной и технической документации. Для испытаний средств огнезащиты, предназначенных для защиты горючих материалов, образцы готовят нанесенными на реальную основу, толщина которой не должна превышать 10 мм.

11.3.3 Образцы перед испытанием кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% не менее 48 ч, затем измеряют массу с погрешностью не более  =(±0,1) г. Постоянная масса считается достигнутой, когда два последовательных взвешивания, проведенных с интервалом 24 ч, не отличаются друг от друга более чем на 0,1%.

=(±0,1) г. Постоянная масса считается достигнутой, когда два последовательных взвешивания, проведенных с интервалом 24 ч, не отличаются друг от друга более чем на 0,1%.

11.3.4 Проверку режимов работы установки, применяемой для определения коэффициента дымообразования, осуществляют с помощью стандартного образца (см. рисунок 11.2), включающего в себя лодочку из листовой нержавеющей стали толщиной 1 мм, в центре которой закреплена цилиндрическая емкость внутренним диаметром 15 мм, высотой 8 мм и толщиной стенки 2 мм. Емкость наполнена смесью дибутилфталата и дисперсного кварцевого песка (размолотого кварцевого стекла).

|

1 - песок;

2 - жидкость; 3 - лодочка; 4 - цилиндрическая емкость

Рисунок 11.2 - Стандартный образец

11.3.5 Перед приготовлением стандартного образца лодочку прокаливают при температуре от 750 до 800°С не менее 5 мин. После охлаждения лодочки до комнатной температуры ее очищают от сажи и промывают спиртом. С помощью дозирующего устройства (например, медицинского шприца) в чистую сухую цилиндрическую емкость лодочки наливают определенное количество дибутилфталата, а затем туда же насыпают (10,0±0,1) г кварцевого песка. Количество дибутилфталата для режима тления - (0,10±0,01) г, для режима горения - (0,20±0,01) г.

При этом значения коэффициента дымообразования (  ) должно быть в пределах:

) должно быть в пределах:

- режим тления (без инициирующего пламени)  =(360±20) м

=(360±20) м  /кг;

/кг;

- режим горения (с инициирующим пламенем)  =(120±8) м

=(120±8) м  /кг.

/кг.

Проведение испытания

11.4.1 Испытание образцов проводят в двух режимах: в режиме тления и в режиме горения с использованием газовой горелки (длина пламени горелки от 10 до 15 мм).

11.4.2 Включают электропитание установки в таком режиме, чтобы плотность теплового потока, падающего на образец, составляла 35 кВт/м  . Контролируют плотность падающего теплового потока с помощью теплоприемника типа Гордона с погрешностью не более 8%.

. Контролируют плотность падающего теплового потока с помощью теплоприемника типа Гордона с погрешностью не более 8%.

11.4.3 Включают источник и приемник света. Устанавливают начальное значение светопропускания, соответствующее верхнему пределу измерений регистрирующего прибора и принимаемое за 100%.

11.4.4 Подготовленный образец помещают в лодочку из нержавеющей стали. Открывают дверцу камеры сгорания и без задержки устанавливают лодочку с образцом в держатель, после чего дверцу закрывают.

11.4.5 Испытание прекращают при достижении минимального значения светопропускания.

В случае, когда минимальное значение светопропускания выходит за пределы рабочего диапазона или находится вблизи его границ, необходимо уменьшать массу образца.

При испытаниях в режиме тления образцы не должны самовоспламеняться. В случае самовоспламенения образца последующие испытания проводят при уменьшенном на 5 кВт·м  значении плотности теплового потока. Плотность теплового потока снижают до тех пор, пока не прекратится самовоспламенение образца во время испытания.

значении плотности теплового потока. Плотность теплового потока снижают до тех пор, пока не прекратится самовоспламенение образца во время испытания.

11.4.6 По окончании испытания лодочку с остатками образца вынимают из камеры сгорания. Установку вентилируют в течение от 3 до 5 мин, но не менее чем требуется для достижения исходного значения светопропускания в камере измерений.

Примечание - В случае, когда не достигается начальное значение светопропускания, защитные стекла фотометрической системы протирают тампоном из мягкой ткани, слегка смоченным этиловым спиртом.

11.4.7 В каждом режиме испытывают по пять образцов.

Оценка результатов испытаний

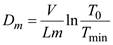

11.5.1 Коэффициент дымообразования (  ), м

), м  /кг, вычисляют по формуле

/кг, вычисляют по формуле

, (11.1)

, (11.1)

где  - вместимость камеры измерения, м

- вместимость камеры измерения, м  ;

;

- длина пути луча света в задымленной среде, м;

- длина пути луча света в задымленной среде, м;

- масса образца, кг;

- масса образца, кг;

,

,  - соответственно значения начального и конечного светопропускания, %.

- соответственно значения начального и конечного светопропускания, %.

11.5.2 Для каждого режима испытаний определяют коэффициент дымообразования как среднее арифметическое по результатам пяти испытаний.

За коэффициент дымообразования исследуемого материала принимают большее значение коэффициента дымообразования, вычисленное для двух режимов испытания.

11.5.3 Сходимость и воспроизводимость метода [8] при доверительной вероятности 95% не должна превышать 15%.

Дата добавления: 2019-09-13; просмотров: 248; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!