Автоматизации работы проходческих комбайнов

АВТОМАТИЗАЦИЯ ПРОЦЕССА ПРОХОДЧЕСКИХ РАБОТ

Для проведения подготовительных выработок на шахтах выполняются проходческие работы, которые могут обеспечиваться комбайновым или буровзрывным способами. Комбайновый способ проходки шахтных выработок применяется в том случае, если крепость разрушаемой породы не высока. При более высокой крепости породы шахтных выработок применяют буровзрывной способ проходки.

9.1.1. Требования к системам автоматизации проходческих комбайнов

Системы автоматического управления работой проходческих комбайнов должны обеспечивать:

1. Автоматическое поддержание нагрузки на режущем органе проходческой машины.

2. Автоматическое программное управление траекторией движения

исполнительного органа проходческого комбайна.

3. Дистанционное управление комбайном с выносного пульта управления.

4. Автоматическое управление направленным движением комбайна в горной выработке или индикация его отклонения от заданного направления при ручном и дистанционном управлении.

5. Автоматическая перегрузка отбитой породной массы из накопителя в транспортное средство при прерывной откатке породной массы.

Автоматизация поддержания нагрузки на приводе проходческого комбайна обеспечивается теми же средствами, что и для выемочных маши.

9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

|

|

|

Проходка горных выработок по слабым горным породам выполняется проходческими комбайнами с различным типом исполнительных органов. Эти исполнительные органы могут быть стреловыми и буровыми. Проходческие комбайны с буровым исполнительным органом за счет его кинематики обеспечивают проходку горных выработок с постоянной формой сечения, поэтому не требуют управления траекторией этого органа.

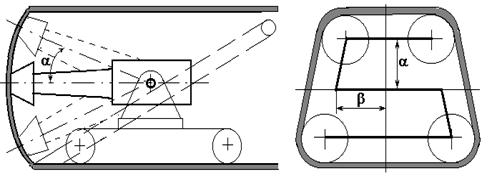

В свою очередь проходческие комбайны со стреловым исполнительным органом могут обеспечивать проходку выработок любой формы сечения, а для этой цели они оборудуются исполнительными органами с регулируемой траекторией движения. Схема такого комбайна и траектория движения его исполнительного органа при проходке выработки трапециевидного сечения показана на рис. 45. Для обработки забоя указанной формы сечения исполнительный орган этого комбайна (стрела) должен совершать угловые перемещения относительно забоя выработки, как в вертикальной, так и в горизонтальной плоскости. В действительности эти угловые перемещения совершаются этим органом относительно продольной оси комбайна. При этом в вертикальной плоскости исполнительный орган перемещается на угол «α», а в горизонтальной соответственно на угол «β».

|

|

|

|

Рис. 45. Сема проходки выработки трапециевидногосечения комбайном со

стреловым исполнительным органом.

Порядок обработки забоя исполнительным органом при работе комбайна следующий. Первоначально фреза исполнительного органа комбайна перемещается в нижний или верхний угол выработки, после чего механизмом перемещения комбайна он внедряется в забой. После этого внедрения (в нижней части выработки) происходит горизонтальное перемещение фрезы. При этом постоянно контролируется угол β этого перемещения стрелы.

При достижении заданной величины горизонтального отклонения стрелы исполнительного органа комбайна по данной (нижней) полосе обработки забоя, подается команда на ее вертикальное перемещение на следующую полосу. При этом так же контролируется величина углу α. Таким образом, при проходке выработки проходческим комбайном со стреловым исполнительным органом присходит послойная обработка забоя его фрезой с постоянным контролем заданных угловых параметров β и α.

|

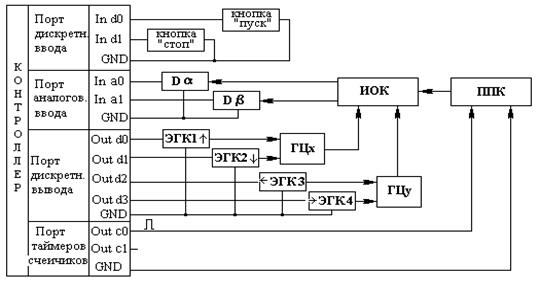

Описанный принцип управления траекторией движения стрелового исполнительного органа проходческого комбайна успешно был реализован только в микропроцессорном варианте системы автоматического управления. Структура такой системы показана на рис. 46.

|

|

|

Рис. 46. Структура системы автоматического управления траекторией

исполнительного органа проходческого комбайна

Как и прежде, основу такой системы составляет микропроцессорный контроллер с портами аналогового и дискретного ввода, а так же с портами дискретного и импульсного вывода. К порту дискретного ввода подключены кнопки «пуск» и «стоп», а к порту аналогового ввода подключены датчики Dα и Dβ углового перемещения исполнительного органа комбайна. К порту дискретного вывода подключены исполнительные электрогидроклапаны ЭГК1, ЭГК2, ЭГК3, ЭГК4, с помощью которых происходит управление угловым положением исполнительного органа комбайна (ИОК). Для внедрения фрезы в забой включают на заданное время привод механизма подачи комбайна (ППК). Время внедрения контролируется таймером контроллера.

Система работает по алгоритму, представленному на рис. 47.

Рис. 47. Алгоритм управления траекторией исполнительного органа проходческого комбайна

После запуска этого алгоритма производится ввод в память контроллера заданных значений угловых параметров положения исполнительного органа комбайна на каждой полосе обработки забоя и число полос обработки забоя этой фрезой., а так же времени работы привода подачи комбайна при внедрении в забой . Затем параметру I первоначально присваивается значение 1, это означает переход к очередной (первой) полосе обработки забоя. После этого производится включение на заданное время через таймерный порт привода подачи комбайна на забой, в результате чего фреза исполнительного органа внедряется в забой. Этот процесс продолжается до тех пор, пока фактическое время работы этого привода не сравняется с заданным. Как только это произойдет, привод подачи комбайна отключается и алгоритм переходит к циклу управления положением фреза на заданно полосе обработки забоя.

|

|

|

В этом цикле первоначально производится опрос датчика Dβ . После этого показания датчика сравниваются с заданным значением параметра β на данной полосе обработки забоя. Если отклонение Δβ (разность заданного и фактического значений этого параметра) окажется равным нулю, то происходит переход к опросу показаний датчика по следующему параметру α. Если же отклонение Δβ не равно нулю, то включается один из электрогидроклапанов ЭГК1 или ЭГК2, управляющих перемещением в горизонтальной плоскости исполнительного органа комбайна в сторону зависящую от знака этой разности. В этом цикле происходит цвозврат на опрос состояния датчика Dβ до тех пор, пока отклонение Δβ не будет равным нулю. Только после этого выключаются, включенные электрогидроклааны, и происходит переход к контуру аналогичного регулирования, но уже по параметру α. Как только и этот процесс закончится, то к параметру I добавляется единица, что означает переход фрезы исполнительного органа комбайна на следующую полосу обработки забоя.

В процессе каждого суммирования параметра I результатсравнивается с числом обрабатываемых полос N. Если суммарный параметр I окажется больше числа N, то это признак конца обработки забоя при данном внедрении в него фрезы исполнительного органа комбайна. Истинность этого условия переводит алгоритм к повторному внедрению фрезы в массив забоя, в результате чего цикл отработки забоя продолжается.

9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

Для автоматического вождения проходческого комбайна в заданном направлении применяют различные способы такого вождения. Мы рассмотрим только два из них:

· Вождение комбайна по направлению лазерного луча;

· Вождение комбайна по гирокомпасу.

9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

Принцип автоматического вождения проходческого комбайна по лазерному лучу показан на рис. 48а. Согласно этого принципа, источник лазерного излучения 1 подвешивается в верхней части выработки и ориентируется в заданном направлении с помощью геодезических приборов. Датчик 2, воспринимающий лазерное излучение, устанавливается в верхней части корпуса комбайна. Этот датчик рис. 48б представляет собой щит с установленными на нем фотодиодами, воспринимающими лазерное излучение. Эти фотодиоды располагаются группами следующего назначения:

· в центре щита устанавливается центральный фотодиод d5, который воспринимает только заданное направление луча, все остальные группы фотодиодов регистрируют отклонение комбайна от этого направления;

· Фотодиоды осевой группы d1, d2, d3, d4 регистрируют отклонение луча от соответствующей оси.

· Фотодиоды межосевой группы g1, g2, g3, g4 регистрируют отклонение луча попавшего на межосевую область щита, когда он не попадает ни на одну из его осей.

Рис 48. Схема управления движением проходческого комбайна по лазерному

лучу.

Система управления направленным вождением проходческого комбайна по лазерному лучу выполнена в двух контурном варианте. Один из этих контуров управления следит за положением луча на датчике (щите). Второй контур этой системы регулирует отклонение продольной оси комбайна от координатных осей датчика, ориентированного лазерным лучом в заданном направлении. Необходимость введения двух контурной системы связана с большой инерционностью управления положением комбайна относительно лазерного луча, поэтому гораздо легче ориентировать щит относительно этого луча, а систему управления пространственным положением комбайна проще ориентировать при этом относительно положения датчика (щита).

На рис. 48в. представлена структурная схема системы автоматического управления положением датчика (щита) относительно направления лазерного луча. Система выполнена в микропроцессорном варианте. К каждому каналу порта дискретного ввода подключена определенная группа фотодиодов. Так к каналу ввода In d0 параллельно подключены все фотодиоды групп d1 и g4, а к каналу ввода In d1 аналогично подключены фотодиоды групп d2 и g1 и т. д. Только к каналу In d4 единично подключен центральный фотодиод d5.

Попадание луча на группу фотодиодов d1 и g4 вызывает появление единичного цифрового сигнала (в шестьнадцатиричной системе счисления это число 01), аналогично датчики группы d2 и g1 дают числовой сигнал 02, а группы d3 , g2 и d4 , g3 дают в этой же системе счиления соответственно цифровые сигналы 04 и 08. Сигнал датчика d5 формирует цифровой код 10.

Каждый из каналов порта дискретного вывода включает привод перемещения щита в определенном направлении, причем сигнал фотодатчиков осевой группы включает привод щита таким образом, чтобы переместить луч лазера к центральному фотодиоду. Высвечивание фотодиодов межосевой группы вызывает включение тех приводов перемещения щита, которые сдвигают положение луча в сторону фотодиодов осевой группы. В результате реализации такого принципа включения приводов положение луча на щите последовательно смещается в сторону центрального фотодиода. Алгоритм управления перемещением датчика (щита) контроля направления движения проходческого комбайна показан на рис.49.

|

Рис 49 Алгоритм управления перемещением датчика контроля направления движения проходческого комбайна.

После запуска этого алгоритма происходит опрос состояния порта дискретного ввода контроллера. Затем чрез условные команды производится анализ цифрового сигнала полученного из этого порта. Выполнение одного из условий состояния порта дискретного ввода контроллера включает провод соответствующего направления перемещения щита.

Только в случае попадания луча на центральный фотодиод d5 цикл опроса порта продолжается без изменений положения щита. Если же порт дискретного ввода будет формировать цифровой сигнал, не удовлетворяющий выше перечисленным условиям, то на экране оператора появляется сообщение «Луч не попал на датчик», что означает выход луча за пределы поля щита или неспособность луча достичь этого поля. Эта ситуация требует ручного вмешательства в процесс управления и новой настройки системы.

Перемещение щита относительно продольной оси комбайна вызывает рассогласование сигналов первоначальной инструментальной настройки вторичного контура управления, который при этом стараясь свести это рассогласование к нулю ориентирует комбайн относительно согласованного положения щита. . Однако этот процесс очень инерционный, поэтому, за один цикл компенсации этого рассогласования щит несколько раз может менять свое положение относительно направления лазерного луча.

9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

Гирокомпасом называют прибор, предназначенный для измерения углового положения каких либо объектов. В наше случае этим прибором можно замерять угловое отклонение траектории движения проходческого комбайна от заданного направления.

Чувствительным элементом гироскопа является вращающееся тело (волчек), ось вращения которого сохраняет пространственное положение первоначальной раскрутки. Если это тело первоначально раскрутить, то его ось вращения всегда будет сопротивляться изменению ее первоначальной ориентации. Этот эффект заложен в принцип работы гирокомпаса.

Принцип автоматического вождения проходческого комбайна по гирокомпасу показан на рис.50.

Рис. 50. Схема вождения проходческого комбайна по гироскопу

Рис. 50. Схема вождения проходческого комбайна по гироскопу

| Согласно этого принципа гирокомпас регистрирует угол α отклонения движения комбайна от заданного направления. Величин этого отклонения передается регулятору, который в точке А траектории движения комбайна сводит это рассогласование до нуля. Однако даже в случае нулевого рассогласования новая траектория движения комбайна окажется не на заданном, а на параллельном курсе. Эта ситуация не допустима при проведении горных выработок, так как эти работы имеют жесткие допуски на отклонения от заданного направления, а при многократном регулировании без коррекции это отклонение суммируется и результат суммирования быстро выходит за рамки допустимого значения. |

Чтобы избежать появления этой ситуации регулятор должен вводить коррекцию на параллельный курс. Для этого из точки А он должен повернуть комбайн на угол β в сторону заданной траектории OY. В момент пересечения комбайном этой траектории регулятор вновь должен повернуть комбайн на этот же угол, но уже в обратном направлении. Такой корректирующий маневр довольно сложен пока в практической реализации, поэтому изложенный способ. автоматического вождения проходческого комбайна в заданном направлении пока не нашел широкого применения.

К достоинству этого способа автоматического вождения комбайна нужно отнеси малую зависимость его от запыленности рабочего пространства в горной выработки, которая характерна постоянно наблюдается в этом технологическом процессе. Эта запыленность снижает эффективность автоматического вождения проходческого комбайна способом лазерного визирования.

Дата добавления: 2014-12-26; просмотров: 4368; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!