Определение основных технологических параметров при вытяжке с утонением

Основными технологическими параметрами являются:

- форма и размеры заготовки,

- усилие процесса,

- количество переходов.

Определение формы и размеров заготовки

Форма заготовки независимо от формы детали берется круглая. Из нее получаются прямоугольные, круглые, эллиптические и др. детали.

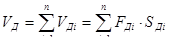

Размеры заготовки определяются из следующего условия

,

,

,

,

,

,

где  - число элементарных частей заготовки,

- число элементарных частей заготовки,  - объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

- объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

Из последнего выражения находят диаметр заготовки:

Определение усилия процесса

,

,

где  - радиус детали,

- радиус детали,

- толщина детали,

- толщина детали,

Определение числа переходов

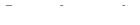

Общий коэффициент вытяжки

,

,

где  - площади сечения заготовки и детали.

- площади сечения заготовки и детали.

Умножим числитель и знаменатель на одинаковое выражение

Перепишем данное выражение в следующем виде

,

,

- коэффициент вытяжки и коэффициент утонения на n переходе.

- коэффициент вытяжки и коэффициент утонения на n переходе.

Будем считать, что  и

и  . Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

. Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

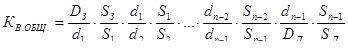

Таким образом, получим  .

.

Число переходов при вытяжке может быть больше, чем число операций принудительного утонения, тогда расчет сильно усложняется. Но в нашем случае получим:

Из этого выражения находится число переходов

В случае несовпадения числа переходов вытяжки и числа операций с принудительным утонением число переходов находится следующим образом:

|

|

|

,

,  .

.

В этом случае обязательным условием является задание числа вытяжек, либо числа вытяжек с принудительным утонением. То есть задать либо  , либо

, либо  . Как правило задается то число, которое является наибольшим.

. Как правило задается то число, которое является наибольшим.

Если

задается

задается  .

.

Но в качестве оценочного варианта используется приблизительное число  или

или  либо для чистой вытяжки, либо для чистой протяжки.

либо для чистой вытяжки, либо для чистой протяжки.

Для каждого материала  ,

,

Недостатки процесса вытяжки с принудительным утонением:

1. Необходимость использования съемного устройства

2. Сильный нагрев оснастки и оборудования.

Один из способов съема состоит в следующем:

Упругое кольцо имеет больший диаметр, чем наружное кольцо матрицы. Наличие упругого кольца позволяет

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругое кольцо.

1. получить более ровный торец детали за счет устранения небольших несоосностей пуансона и матрицы;

2. упростить схему съема детали с пуансона.

Величина упругой деформации (величина пружинения)

мм.

мм.

Данный способ позволяет получить более ровный торец.

РАЗДАЧА

|

|

|

Раздача – это процесс со следующей характерной схемой напряженно-деформированного состояния

Способы раздачи

Способ раздачи на конической оправке трубной заготовки

1 – оправка,

2 – заготовка.

Раздача с применением эластичной среды

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругая среда.

Последующий способ раздачи

1 – пуансон,

2 – заготовка,

3 – оправка.

Дата добавления: 2019-07-15; просмотров: 277; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!