АНАЛИЗ ВОЗМОЖНЫХ ВИДОВ, ПОСЛЕДСТВИЙ И КРИТИЧНОСТИ ОТКАЗОВ (АВПКО). ФОРМИРОВАНИЕ ЛОГИСТИЧЕСКОЙ СТРУКТУРЫ ИЗДЕЛИЯ ЛСИ

3.1. АВПКО проводится для элементов, реализующих соответствующие функции из ЛСФ

При проведении АВПКО конкретно для выбранного изделия должны быть разработаны категории тяжести последствий отказов (КТПО) и уровней вероятности возникновения отказа (УВВО). Примеры назначения УВВО и КТПО представлены соответственно в табл.1 и табл.2.

Таблица 1

Пример назначения УВВО

| Уровень вероятности возникновения отказа (УВВО) | Описание |

| A | Частый отказ. Вероятность возникновения отказа за заданное время работы превышает 0.2. |

| B | Вероятный отказ. Вероятность возникновения отказа за заданное время составляет от 0.1 до 0.2. |

| C | Возможный отказ. Вероятность возникновения отказа за заданное время составляет от 0.01 до 0.1. |

| D | Редкий отказ. Вероятность возникновения отказа за заданное время составляет от 0.001 до 0.01. |

| E | Маловероятный отказ. Вероятность возникновения отказа за заданное время ниже 0.001. |

Таблица 2

Пример назначения КТПО

| Вид и характеристика отказа | Категория КТПО |

| Чрезвычайное происшествие | I |

| Невозможность использования изделия | II |

| Снижение эффективности | III |

| Кратковременная задержка использования | IV |

| Отказ, не влияющий на использование изделия | V |

3.2. Составить матрицу качественного анализа критичности для элементов. Пример приведен в табл. 3

Таблица 3

|

|

|

Матрица качественного анализа критичности для элементов

| V | IV | III | II | I | |

| A | |||||

| B | |||||

| C | |||||

| D | |||||

| E |

Заливкой необходимо выделить три зоны приоритетов критичности отказов элементов.

3.3. Описать выделенные зоны и дать рекомендации по элементам по каждой зоне

В зависимости от того, в какую область матрицы критичности попадает вид отказа, ему назначается соответствующий приоритет корректирующих действий. В табл. 4 приведен пример рекомендаций по назначению приоритетов.

Таблица 4

Рекомендации по назначению приоритетов

| Приоритет | Рекомендации |

| 1 | Функция, хотя бы один отказ которой требует особого внимания при разработке конструкции и системы ЛП; для таких функций необходимо предусмотреть системы контроля, сигнализации и компенсации отказа, рассчитать параметры МТС с учетом внезапных отказов. |

| 2 | Функция, отказы которой требуют внимания при разработке регламентов ТОиР и системы ЛП; оценить необходимость разработки систем контроля, сигнализации и компенсации отказа. Рассчитать параметры МТС с учетом внезапных отказов. |

| 3 | Функция, отказы которой существенно не влияют на функциональную надежность конечного изделия. Оценить возможность снижения коэффициента технической готовности при возникновении таких отказов. Рассчитать необходимые параметры МТС. |

|

|

|

3.4. Сформировать логистическую структуру изделия – ЛСИ

В ЛСИ входят элементы, обязательно включаемые в систему логистической поддержки. В случае, если анализировалась одна функция, указать, что формируется ЛСИ для логистической поддержки данной функции.

Разработать рабочий лист АВПО (анализа вида и последствий отказов) для выбранного изделия. Для элемента могут быть выбраны несколько видов функциональных отказов – необходимо рассчитать RPN и назначить КТПО каждому виду отказа.

Таблица 5

Пример рабочего листа АВПКО

| Код элемента | Наименование элемента | Вид функциона-льного отказа | Механизм отказа | Последствия отказа | Метод обнару-жения | Компен-сирующие действия | S (Тяжесть отказа) | O (Вероятность возникновения отказа) | D (Вероятность обнаружения) | RPN | КТПО | Приоритет корректирующих воздействий

| Дополнительная информация | ||||

| На уровне элемента | Для выше-стоящего уровня | Для конечного изделия в целом | |||||||||||||||

|

|

|

| |||||||||||||||

ОСНОВЫ ФОРМИРОВАНИЯ РЕСУРСОВ ЛОГИСТИЧЕСКОЙ ПОДДЕРЖКИ ДЛЯ ОБЕСПЕЧЕНИЯ ЭКСПЛУАТАЦИИ ПРОДУКЦИИ

Результаты АВПО в части созданной ЛСИ являются основой формирования перечня ресурсов (номенклатура и количество запасных частей и расходных материалов, подлежащих заказу и хранению на складах эксплуатирующей компании или сервисной службы) для обеспечения эксплуатации изделия.

Текущее материально-техническое снабжение(МТС) рассчитывается в курсовой работе только для неремонтопригодных изделий. Параметры МТС определяют отдельно для плановых (регламентных) замен элементов и для обеспечения технического обслуживания и ремонтов (ТОиР), связанных с внезапными отказами (неплановое МТС).

Таким образом, расчет параметров МТС состоит из двух основных этапов:

1. Расчет параметров текущего непланового материально-технического снабжения (для ситуации внезапных отказов, предаварийных ситуаций и т.д.)

2. Расчет параметров текущего планового материально-технического снабжения в соответствии с регламентом ТОиР.

|

|

|

Для определения среднего количества запчастей, которые необходимо иметь на складе для покрытия внезапных отказов, используется базовая модель управления запасами. Затем в данную модель вводится понятие «уровень риска».

Расчет параметров МТС выполняется для всех заменяемых элементов ЛСИ, которые могут отказывать при эксплуатации (имеют ненулевую интенсивность отказов).

Интенсивность спроса на конкретный тип запасных частей определяется интенсивностью отказов всех деталей этого типа.

На рис. 1 изображен график процесса движения запасов на складе, связанный с устранением внезапных отказов, построенный при следующих предположениях:

1. фактическое количество внезапных отказов и фактическое время поставки запасных частей являются случайными величинами;

2. за время цикла «расходование запасных частей – пополнение» запас может использоваться полностью, т.е. «страховой» запас отсутствует;

3. интервал времени от момента прихода партии поставки до момента ее помещения на склад равен нулю.

Рис. 1. График движения запасов на складе.

- уровень начального запаса;

- уровень начального запаса;  - уровень минимального запаса;

- уровень минимального запаса;  - фактический уровень запаса для

- фактический уровень запаса для  -го цикла на момент формирования заказа;

-го цикла на момент формирования заказа;  - фактический объем партии поставки для

- фактический объем партии поставки для  -го цикла;

-го цикла;  - продолжительность начального МТО;

- продолжительность начального МТО;  - горизонт планирования заказов;

- горизонт планирования заказов;  - фактическое время выполнения поставки для

- фактическое время выполнения поставки для  -го цикла;

-го цикла;  - фактическое время

- фактическое время  -го цикла;

-го цикла;  - уровень дефицита для

- уровень дефицита для  -го цикла;

-го цикла;  - время, в течение которого существует дефицит, для

- время, в течение которого существует дефицит, для  -го цикла, (

-го цикла, (  = 1, 2, 3, ...).

= 1, 2, 3, ...).

Для организации МТС для каждой единицы хранения требуется определить следующие основные параметры:

· уровень начального запаса –  ;

;

· уровень минимального запаса, обеспечивающий требуемую готовность в течение времени поставки заказанной партии запчастей на склад –  ;

;

· объем партии поставки при пополнении запаса -  .

.

Исходными данными являются (для заменяемых деталей одного типа):

· количество деталей, одновременно находящихся в эксплуатации –  (шт.);

(шт.);

· интенсивность отказов одной детали–  ( 1/е.и. наработки);

( 1/е.и. наработки);

· продолжительность начального МТС –  (ед. времени);

(ед. времени);

· среднее время между заказами –  (ед. времени); предполагается, что периодичность размещения заявок на запчасти регламентируется в соответствующих нормативных документах;

(ед. времени); предполагается, что периодичность размещения заявок на запчасти регламентируется в соответствующих нормативных документах;

· среднее время выполнения поставки, т.е. время от момента подачи заявки до момента прихода партии запчастей в адрес заказчика –  (ед. времени);

(ед. времени);

· назначенный срок службы (эксплуатационный ресурс) для конечного изделия (КИ) –

РАСЧЕТ СРЕДНЕЙ ПОТРЕБНОСТИ В ЗАПАСНЫХ ЧАСТЯХ ДЛЯ НЕПЛАНОВОГО МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ

Каждый определяемый параметр МТС характеризуется временным интервалом, на протяжении которого должна быть обеспечен требуемый показатель готовности конечного изделия.

Для уровня начального запаса это продолжительность начального МТС (  ), для уровня минимального запаса i -запасной детали – среднее время выполнения поставки

), для уровня минимального запаса i -запасной детали – среднее время выполнения поставки  , для объема партии поставки – горизонт планирования заказов

, для объема партии поставки – горизонт планирования заказов  . Зная интенсивность отказов одной детали, количество деталей, одновременно находящихся в эксплуатации, и соответствующий временной интервал, можно найти средние значения определяемых параметров МТС: средний уровень начального запаса

. Зная интенсивность отказов одной детали, количество деталей, одновременно находящихся в эксплуатации, и соответствующий временной интервал, можно найти средние значения определяемых параметров МТС: средний уровень начального запаса  , средний уровень минимального запаса

, средний уровень минимального запаса  и средний объем партии поставки

и средний объем партии поставки  по формулам:

по формулам:

, (1)

, (1)

, (2)

, (2)

, (3)

, (3)

где  - интенсивность отказов одной детали, приведенная к используемому в этих расчетах временному базису (например, 1/мес). Это является грубым допущением и может возникнуть ситуация, когда фактическое количество внезапных отказов при эксплуатации изделия превышает рассчитанные по формулам (1)-(3) средние данные.

- интенсивность отказов одной детали, приведенная к используемому в этих расчетах временному базису (например, 1/мес). Это является грубым допущением и может возникнуть ситуация, когда фактическое количество внезапных отказов при эксплуатации изделия превышает рассчитанные по формулам (1)-(3) средние данные.

В этом расчете не учитывается создание страхового запаса деталей, т.е. при определенных условиях возможно появление дефицита запасных частей  (уровень дефицита для

(уровень дефицита для  -го цикла), что видно из рис.1.

-го цикла), что видно из рис.1.

Чтобы избежать таких ситуаций, можно в качестве страхового запаса на покрытие  принять средний уровень минимального запаса

принять средний уровень минимального запаса  . При достижении такого неснижаемого уровня производится заказ запчастей, независимо от того, когда наступит плановое время заказа. В таком случае, чтобы не возникало повторных заказов и избытка запасных частей на складе, при достижении неснижаемого уровня ближайшее плановое время размещения заявки на запчасти аннулируется.

. При достижении такого неснижаемого уровня производится заказ запчастей, независимо от того, когда наступит плановое время заказа. В таком случае, чтобы не возникало повторных заказов и избытка запасных частей на складе, при достижении неснижаемого уровня ближайшее плановое время размещения заявки на запчасти аннулируется.

Поэтому будем считать, что по формулам (1)-(3) определяется средняя потребность в запасных частях для неплановых замен в случае внезапных отказов, рассчитанная без учета категории КТПО элементов.

Пример представления результатов расчета средней потребности в запасных частях для непланового МТС представлен в табл. 6.

Таблица 6

Результаты расчета средней потребности в запасных частях

для непланового МТС

| Наименование элемента (или номер/код элемента ЛСИ) |

|

|

|

|

|

|

|

|

РАСЧЕТ ПАРАМЕТРОВ ТЕКУЩЕГО НЕПЛАНОВОГО МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ С УЧЕТОМ УРОВНЯ РИСКА

Уровень риска рассматривается как вероятность отсутствия запасной части на складе ремонтной (сервисной) службы в тот момент, когда она требуется для ремонта изделия в ситуации внезапного отказа.

Выбор значения уровня риска для расчета зависит от многих факторов, в том числе от требуемой готовности парка техники, ограничений бюджета компании на приобретение и поддержание запаса, а также от значимости отдельного элемента для работоспособности конечного изделия (КИ).

В курсовой работе уровень риска должен быть определен в соответствии с категориями КТПО.

Так как фактическое число отказов является случайной величиной, то это требует задания и воспроизведения ее статистических характеристик. Предполагается, что из предшествующего опыта для этой величины известен закон распределения вероятностей и его параметры.

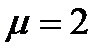

Чтобы оценить требуемое количество запчастей для замены одного типа деталей в течение определенного периода, необходимо найти вероятность появления числа отказов (1,2,.. m) за этот период. Если предположить, что поток отказов является простейшим, то для определения вероятности появления числа отказов можно воспользоваться законом распределения Пуассона:

, (4)

, (4)

Где  - среднее количество отказов за рассматриваемый период (интенсивность отказов),

- среднее количество отказов за рассматриваемый период (интенсивность отказов),

- количество отказов (1, 2, 3 и т.д.).

- количество отказов (1, 2, 3 и т.д.).

- вероятность появления

- вероятность появления  отказов за рассматриваемый период.

отказов за рассматриваемый период.

График функции  для

для  приведен на рис. 2.

приведен на рис. 2.

| m |

| P(m) |

Рис. 2.Вероятность появления  отказов для

отказов для

«Накопленная» вероятность появления от 0 до  отказов за заданный период определяется формулой

отказов за заданный период определяется формулой

(5)

(5)

«Накопленная» вероятность – это суммарная вероятность, что на периоде произойдет  независимых неплановых отказов.

независимых неплановых отказов.

| m |

|

Рис. 3. «Накопленная» вероятность появления от 0 до  отказов для

отказов для

На рис. 3 приведен график «накопленной» вероятности появления от 0 до  отказов деталей одного типа.

отказов деталей одного типа.

Чтобы определить количество запчастей, которое следует держать на складе, необходимо использовать понятие допустимого уровня риска  , равного вероятности отсутствия запчасти на складе в тот момент, когда она понадобится. Уровень риска задается самостоятельно, по результатам АВПКО (в зависимости от КТПО или

, равного вероятности отсутствия запчасти на складе в тот момент, когда она понадобится. Уровень риска задается самостоятельно, по результатам АВПКО (в зависимости от КТПО или  ). Чем выше категория КТПО (больше значение RPN), тем меньшее значение

). Чем выше категория КТПО (больше значение RPN), тем меньшее значение  должно использоваться.

должно использоваться.

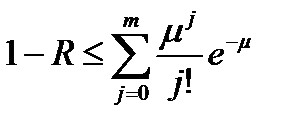

На рис. 3 проведены две горизонтальные линии, соответствующие уровням риска  (нижняя) и

(нижняя) и  (верхняя). Очевидно, что в точке пересечения кривой

(верхняя). Очевидно, что в точке пересечения кривой  с горизонталью, соответствующей величине

с горизонталью, соответствующей величине  , имеет место равенство:

, имеет место равенство:

(6)

(6)

Тогда необходимое количество запчастей можно найти, решая неравенство

(7)

(7)

относительно m и принимая в качестве результата ближайшее большее целое (поскольку  может быть только целым числом). Аналитическое решение такого неравенства связано с большими трудностями, а численное – требует несложной программы, идея которой ясна из рис. 3. В этом примере для

может быть только целым числом). Аналитическое решение такого неравенства связано с большими трудностями, а численное – требует несложной программы, идея которой ясна из рис. 3. В этом примере для  на складе следует иметь три детали, а для

на складе следует иметь три детали, а для  – четыре.

– четыре.

Если за время цикла запас может расходоваться полностью (т.е. нет страхового запаса), то искомые параметры для непланового МТС  ,

,  и

и  можно найти, подставляя в последнее неравенство вместо

можно найти, подставляя в последнее неравенство вместо  значения средней потребности

значения средней потребности  ,

,  и

и  соответственно. Решая неравенство при этих значениях, получим для заданного

соответственно. Решая неравенство при этих значениях, получим для заданного  :

:

(8)

(8)

Величина  также характеризует уровень страхового запаса.

также характеризует уровень страхового запаса.

Результаты расчета параметров текущего непланового материально-технического снабжения с учетом уровня риска должны быть представлены в таблице 7

Таблица 7

Результаты расчета параметров текущего непланового материально-технического снабжения с учетом уровня риска

| Наименование элемента (или номер/код элемента ЛСИ) | КТПО |

|

|

|

|

|

РАСЧЕТ ПАРАМЕТРОВ ПЛАНОВОГО МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ

Для осуществления логистической поддержки продукции, находящейся на этапе стабильной эксплуатации, необходимо определить параметры планового материально-технического снабжения. Плановое МТС рассчитывается исходя из  - назначенного срока службы конечного изделия (КИ).

- назначенного срока службы конечного изделия (КИ).

Расчет объемов планового МТС выполняется для элементов, эксплуатируемых по ресурсу.

Определим количество запчастей, необходимых для выполнения планово-профилактических работ на протяжении периода начального МТО  , и в процессе текущего МТС на протяжении горизонта планирования заказов

, и в процессе текущего МТС на протяжении горизонта планирования заказов  .

.

По результатам АВПКО для элементов ЛСИ из 1 и 2 приоритетных зон нужно задать необходимое для надежной эксплуатации элемента значение вероятности безотказной работы  на интервале

на интервале  . Этот интервал следует брать, отталкиваясь от назначенного срока службы КИ – его величина должна быть достаточно большой.

. Этот интервал следует брать, отталкиваясь от назначенного срока службы КИ – его величина должна быть достаточно большой.

Затем следует найти необходимое значение интенсивности отказов :

при

при  (9)

(9)

Если для некоторого элемента интенсивность отказов  , определяемая его конструкцией и/или установленная статистически (при испытаниях или эксплуатации данного элемента или его аналога), удовлетворяет условию:

, определяемая его конструкцией и/или установленная статистически (при испытаниях или эксплуатации данного элемента или его аналога), удовлетворяет условию:

(10)

(10)

то такой элемент не требует профилактического обслуживания. Для такого элемента рассчитывается только количество запасных частей, необходимых для устранения внезапных отказов, полагая

(11)

(11)

Если же данное условие не выполняется, то такой элемент однозначно требует проведения регулярных работ по техническому обслуживанию с периодичностью  при заданном необходимом значении вероятности безотказной работы

при заданном необходимом значении вероятности безотказной работы  .

.

Периодичность работ по ТОиР  определяется по формулам:

определяется по формулам:

(12)

(12)

(13)

(13)

Где  - это средняя наработка на отказ:

- это средняя наработка на отказ:

(14)

(14)

Формулу (13) следует использовать для элементов, отказы которых относятся к КТПО = I или II , для остальных элементов (КТПО = III , IV ) рекомендуется применять формулу (14) .

Если расчетный период  между профилактиками превышает назначенный срок службы t сл.КИ конечного изделия, то такой элемент не нуждается в профилактических заменах и, следовательно:

между профилактиками превышает назначенный срок службы t сл.КИ конечного изделия, то такой элемент не нуждается в профилактических заменах и, следовательно:

и

и

Результаты расчета свести в табл. 8.

Таблица 8

Результаты расчета периодичности плановых работ

по техническому обслуживанию

| Наименование элемента (или номер/код элемента ЛСИ) | КТПО | зона |

|

|

|

| Отметка о необходимости замены элемента

|

Для неремонтируемых элементов, подлежащих замене, за произвольное время  для плановых замен понадобится следующее количество запасных компонентов:

для плановых замен понадобится следующее количество запасных компонентов:

(15)

(15)

Рассмотрим следующие ситуации:

(16)

(16)

Если

,

,

Если

то это говорит о том, что заданный горизонт планирования заказов слишком мал для данного типа элементов. В этом случае рекомендуется увеличить

Затем повторить расчет.

Для сложных, дорогостоящих элементов (это могут быть подсистемы, агрегаты конечного изделия), замена которых при каждой профилактике нецелесообразна, следует проводить более подробный анализ, в ходе которого следует выделить узлы и детали, находящиеся на следующих уровнях декомпозиции и подлежащие замене.

Дата добавления: 2019-07-15; просмотров: 748; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!