Проверка ремня по давлению на его зубьях

Расчетное давление на зубьях ремня(МПа)

Ремень прошел проверку по давлению на зубьях, так как допускаемое [p]=1МПа.

Длина ремня:

L=2a+  (D1 +D2)=2*350+

(D1 +D2)=2*350+  (64+64)=900мм

(64+64)=900мм

6.2 Расчет вала

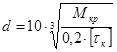

Диаметры вала определяем по формуле:

где [τк] – допускаемое касательное напряжение материала вала, мПа.

Для материала вала (принимаем сталь 45) для которой [τк] =20 мПа.

Расчетный диаметр вала:

мм

мм

Принимаем следующие диаметр вала: d=15 мм

Уточненный расчет вала

Для проверочного расчета строим эпюру нагружения этого вала. Размеры вала определяем исходя из размеров упругой муфты, ширины зубчатых колес и ширины подшипников

Рис.6.2 Расчетная схема.

Определяем окружную силу в зацеплении по формуле:

Для зубчатого колеса:

H

H

Определяем радиальную силу:

Fr=Ft×tgα,

Где α – угол профиля зубьев. α=20

Для зубчатого колеса:

Fr1=330∙tg20°=120 Н

H

H

H

H

Fr2=162,5∙tg20°=59 Н

Fr3=222∙tg20°=81 Н

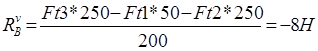

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы.

Составим уравнение равновесия вала в горизонтальной плоскости.

Составим уравнение равновесия вала в вертикальной плоскости.

Суммарные реакции:

Принимаем вал диаметром 20 мм.

Выбор шпоночных соединений

|

|

|

Рисунок 6.3 – Шпоночное соединение

Шпоночное соединение шкива с валом и ротором двигателя.

Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

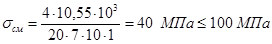

Выбранная шпонка проверяется на смятие, по формуле:

;

;

где  – вращательный момент, передаваемый шпонкой;

– вращательный момент, передаваемый шпонкой;

– диаметр вала;

– диаметр вала;

– высота шпонки;

– высота шпонки;

– рабочая длина шпонки,

– рабочая длина шпонки,  ;

;

– количество шпонок;

– количество шпонок;

– допускаемое напряжение смятия,

– допускаемое напряжение смятия,  .

.

Пример: Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

;

;

.

.

Проверочный расчет подшипников вала

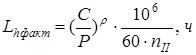

Основным расчетным параметром, который определяет работоспособность подшипниковой опоры, является долговечность подшипника, определяемая по формуле :

где  – динамическая грузоподъемность;

– динамическая грузоподъемность;

– коэффициент формы тела качения,

– коэффициент формы тела качения,  ;

;

– частота вращения подвижного кольца;

– частота вращения подвижного кольца;

– приведенная нагрузка,

– приведенная нагрузка,

– коэффициент кольца,

– коэффициент кольца,  ;

;

– коэффициент безопасности, из таблицы 8.1 [8]

– коэффициент безопасности, из таблицы 8.1 [8]  ;

;

– коэффициент температурного режима

– коэффициент температурного режима  ;

;

,

,  – коэффициент приведения(

– коэффициент приведения(  ,

,  );

);

– радиальная и осевая нагрузка на подшипники:

– радиальная и осевая нагрузка на подшипники:

,

,

Радиальный шариковый подшипник ГОСТ 8338 – 75.

205:

Второй вал

Для проверки правильности выбора подшипника, необходимо чтобы выполнялось условие

Опора А:

|

|

|

Опора В:

Выбранный подшипник удовлетворяет условию.

РАСЧЕТ динамических характеристик ПРИВОДА подач

Задачи расчета

Привод подачи станка при обработке детали нагружен крутящим моментом, который вследствие особенностей кинематики процесса резания, переменности припуска на детали и физико-механических свойств ее материала изменяется во времени. В результате в нем возникают крутильные колебания, обусловливающие динамические нагрузки, появление изгибных колебаний, снижение производительности обработки, уменьшение долговечности станка, а в некоторых случаях и потерю устойчивости его динамической системы. С целью обеспечения требуемого качества станка динамические характеристики привода рассчитывают при его проектировании и производят корректировку конструкции.

Составление расчетной схемы привода. Представим, что конструкция привода разработана в соответствии с кинематической схемой. Необходимо произвести его динамический расчет и анализ.

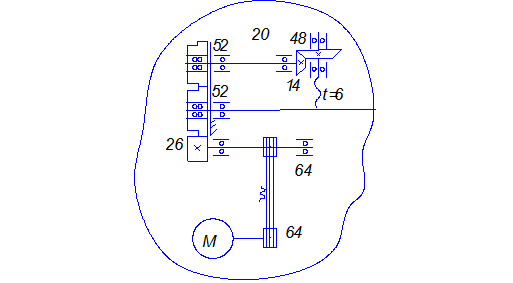

Рис. 7.1 - Кинематическая схема привода главного движения для динамического расчета

Определяем моменты инерции всех вращающихся элементов привода. Момент инерции (кг×м2) детали, являющейся сплошным телом вращения, определяется по зависимости

|

|

|

где r — плотность материала детали, кг/м3; d и l - диаметр и длина детали, м.

Детали длиной до 1,5—2 их диаметра принимают в качестве сосредоточенных масс. В рассматриваемой конструкции это ротор электродвигателя, шкивы, блоки зубчатых колес, муфты.

Валы являются распределенными массами. При длине вала до 300 мм к моментам инерции находящихся на нем сосредоточенных масс присоединяют треть момента инерции вала.

Моменты инерции муфт и шкивов рассчитаем как зубчатых колес:

где d, D – радиус вершин и радиус впадин зубчатого колеса;

h – ширина ступицы или зубчатого венца.

Все вычисленные моменты инерции заносим в таблицу 10.

Таблица 7.1 - Моменты инерции элементов привода подач.

| Наименование элемента | Момент инерции элемента I, кг×м2 |

| Ротор электродвигателя | 0,011 |

| Шкив I, II | 0,00032 |

| Вал I | 0,0014 |

| Вал II | 0,006 |

| Вал III | 0,00012 |

| Зубчатое колесо (вал – I, z=26) | 0,00068 |

| Зубчатое колесо (вал – II, z=52) | 0,011 |

| Зубчатое колесо (вал – III, z=52) | 0,011 |

| Коническое колесо (вал – III, z=20) | 0, 0001 |

| Коническое колесо (вт – III, z=48) | 0,002 |

| Рабочий орган | 0,004 |

|

|

|

Моменты инерции рабочего органа

,

,

где  – передаточное отношение передачи винт-гайка;

– передаточное отношение передачи винт-гайка;

– масса стола,

– масса стола,  ;

;

– шаг винта,

– шаг винта,  .

.

Находим крутильную податливость элементов приводов. Зубчатые муфты и муфты фрикционного действия не учитываются. Крутильная податливость ременной передачи связана с расчетной длиной ветви между шкивами:

где L - межосевое расстояние, м; D1 и D2 —диаметры шкивов, м; V — скорость ремня, м/с;

Податливость ременной передачи:

k - коэффициент, учитывающий условия работы передачи: к = 1, когда окружная сила Р вдвое больше силы предварительного натяжения Р0, к = 2 при Р < 2Ра; Е — модуль упругости ремня, МПа (модуль упрутости зубчатых ремней со стальным кордом, клиновых ремней со шнуровым кордом плоских полимерных ремней соответственно равен 6000...35000МПа, 600...800,2200...3800 МПа); F - площадь поперечного сечения ремня, м2.

Крутильную податливость для сплошных валов:

где G – модуль упругости второго рода (8×1010 МПа), D – диаметр вала.

Крутильную податливость для сплошных валов:

Крутильная податливость зубчатой передачи обусловливается не только изгибом и контактной деформацией ее зубьев, но и дополнительным поворотом колес, который является следствием деформации опор и изгиба валов.

Составляющая крутильной податливости пары зубчатых колес, обусловленная изгибной и контактной деформацией их зубьев,

где k - коэффициент, для прямозубых колес равный 6, для косозубых — 3,6; a - угол зацепления передачи, b – ширина зубчатого венца, d – делительный диаметр.

Крутильная податливость рабочего органа

,

,

где  – податливость винта;

– податливость винта;

,

,

где  – средний диаметр винта,

– средний диаметр винта,  ;

;

– длина винта,

– длина винта,  .

.

Таблица 7.2 - Крутильная податливость элементов привода

| Наименование элемента | Крутильная податливость e, рад/Нм |

| Ременная передача(l=450мм) | 0,0077 |

| Вал I | 0,6×10-6 |

| Вал II | 1,5×10-6 |

| Вал III | 0,39×10-6 |

| Зубчатая передача 26/52(e¢+e¢¢) | 0,031 |

| Зубчатая передача 52/52(e¢+e¢¢) | 0,026 |

| Зубчатая передача 14/48(e¢+e¢¢) | 0,056 |

| Рабочий орган | 0,000371 |

Многоступенчатую расчетную схему заменяют линейной. При этом моменты инерции вращающихся масс, податливости приводят к одному валу, обычно к валу электродвигателя:

,

,

где ( к — передаточное отношение передач от вала I к валу с номером k+1)

Если частота возмущающих воздействий не больше максимальной частоты вращения элементов привода, высшими собственными частотами колебаний системы можно пренебречь и упростить ее, сведя к двухмассовой, имеющей две или три собственные частоты. Методика этого преобразования следующая.

Систему с n степенями свободы разбивают на  парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m.

парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m.

Квадраты собственных частот второго типа:

, 1/рад.

, 1/рад.

8. СИСТЕМА СМАЗКИ

Механизмы привода подач работают, как правило, при небольших нагрузках и невысоких скоростях. Их трудно разместить в закрытом корпусе, так как это неизбежно связано с утечкой масло, которую также необходимо учитывать при выборе способа подачи смазки во избежании непроизводительных потерь смазочного материала. Указанные особенности работы механизмов привода подач приводят к тому, что для их смазки употребляют обычно простейшие централизованные системы малой производительности. Для данной коробки подач принимаем фитильную смазку из общего резервуара. Этот способ подачи масла основан на принципе сифона и осуществляется с помощью фитиля, отдельные нити которого действуют подобно капиллярным трубкам. Один конец фитиля погружен в резервуар со смазочной жидкостью, а другой закладывается в трубопровод, идущий к месту смазки.

В качестве смазываемого масла по ГОСТу 20799-75 принимаем индустриальное масло – И 30-А.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта была спроектирована коробка подач для вертикально-фрезерного станка модели 6С12Ц с бесступенчатым регулированием величин подач. Был проведен расчет сил резания, кинематический и динамический расчет механизма подачи, рассчитана передача винт-гайка качения и передача зубчатым ремнем.

ПЕРЕЧЕНЬ ССЫЛОК

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 496 с.

2. Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. Мн.: Выш. шк., 1991. – 382 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу”. Автори: Оніщенко В. П., Ісадченко В. С., Недосекін В. Б., - Донецьк: ДонНТУ,2005. – 36 стор.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення/ Автори: О. В. Деркач, О. В. Лукінов, В. Б. Недосєкін, Проскуряков С. В. – Донецьк: ДонНТУ,2005. – 106 с.

5. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М., «Машиностроение», 1972, стр. 520.

6. МЕТОДИЧНІ ВКАЗІВКИ ДО КУРСОВОГО ПРОЕКТУ З ДЕТАЛЕЙ МАШИН. Розділ4. "КОНСТРУЮВАННЯ МУФТ І КОРПУСІВ"(для студентів напрямку «Інженерна механіка»). Автори: В.С. Ісадченко,П.М. Матеко, В.О. Голдобін, – Донецк: ДонНТУ, 2005 г. – 36 с.

Дата добавления: 2019-07-15; просмотров: 320; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!