Определение профиля и геометрических параметров зубцов протяжки

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра Металлорежущие станки и системы

КУРСОВОЙ ПРОЕКТ

по дисциплине:

«Режущий инструмент»

на тему:

« Расчет металлорежущих инструментов »

Донецк 2008

Реферат

Курсовой проект: стр. 24, рис. 8, приложений 4, источников 4.

Объект исследования – металлорежущие инструменты: Долбяк, сверло комбинированное и протяжка шлицевая для обработки шлицевой втулки.

Цель работы: спроектировать указанные инструменты для обработки деталей с заданными размерами и параметрами.

В курсовом проекте приведены расчеты всех параметров и размеров указанных инструментов, выбраны материалы для изготовления инструмента и станки, на которых будет вестись обработка.

Разработаны рабочие чертежи рассчитанных инструментов.

ПРОТЯЖКА, СВЕРЛО, ДОЛБЯК, СЕКЦИЯ, СТРУЖЕЧНЫЕ КАНАВКИ, ХВОСТОВИК, МОДУЛЬ, ЗУБЧАТОЕ КОЛЕСО.

Введение

Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала.

Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длинной режущих кромок. Протягивание позволяет получать поверхности высокой точности (6-го – 8-го квалитетов точности) и низкой шероховатости Ra=0.63–0.25 мкм.

|

|

|

Наиболее широкое применение получили протяжки для обработки шлицевых отверстий. При центрировании шлицевой втулки на валу по внутреннему диаметру для обеспечения более высокой точности центрирования необходимо протягивать одной протяжкой внутренний диаметр, шлицевые канавки и фаски.

Комбинированные сверла используют при обработке ступенчатых отверстий с невысокой точностью небольших и средних диаметров в крупносерийном и массовом производстве.

Расчет шлицевой протяжки

Исходные данные для проектирования комбинированной протяжки

Исходными данными для расчета шлицевой протяжки группового резания есть:

- внешний диаметр шлицев D =92H8 мм;

- внутренний диаметр шлицев d=82 мм;

- число шлицев n=20;

- ширина шлицев b=6F10 мм;

- длина втулки, которая протягивается, L=100 мм;

- точность и шершавость обработки=2,5 мкм;

- материал обрабатываемой детали – чугун НВ180.

Выбор конструкции и материала протяжки

|

|

|

Анализ и техническое обоснование принятой конструкции протяжки

Конструктивные особенности, суммарная длина и технологичность изготовления шлицевых протяжек во многом зависят от принятой последовательности срезания припуска, то есть от комбинации зубцов, которые обрабатывают те или другие элементы шлицевой втулки.

При обработке втулки для шлицевого соединения с центрированием по внешнему диаметру (D) или боковым поверхностям шлицев(b) протяжка имеет только фасочные (Ф) и шлицевые (Ш) группы зубцов.

В нашем случае при центрировании по внешнему диаметру выбираем протяжку: фасочно-шлицевую (ФШ).

Выбор материала протяжки

При обработке чугуна наряду с быстрорежущейсталью можно применять легированную инструментальную сталь ХВГ.

По конструкции протяжки бывают цельными, составленными и сборными. Протяжки, изготовленные с постоянные ХВГ, выполняют цельными, независимо от их диаметра.

В нашем случае материалом протяжки будет служить быстрорежущая сталь Р6М5.

Выбор типа хвостовика и его размеров

Тип хвостовика и его размеры выбирают в зависимости от вида патрона протяженного станка, преимущество следует отдавать быстроизменяемым патронам.

|

|

|

Диаметр хвостовика должный быть меньше диаметра предварительно обработанного отверстия D0 не менее, чем на 0,3 мм для свободного входа хвостовика в деталь. Окончательный диаметр хвостовика принимается равным ближайшему стандартному размеру. Хвостовик протяжки выполняют с допуском по e7 или f7.

Таблица 1. – Основные размеры и допустимые усилия на разрыв для хвостовиков под быстроизменяемые патроны

| Dхв | D1 | D2 | ℓ1 | ℓ2 | ℓ3 | С | Припустиме розривне зусилля, Рдоп., Н |

| для стали Р6М5 | |||||||

| 50 | 36 | 49 | 90 | 20 | 32 | 8 | 453200 |

Определение профиля и геометрических параметров зубцов протяжки

Выбор размеров и профиля стружечных канавок

У протяжек группового резания шаг черновых и переходных зубцов на всех частях протяжки принимается одинаковым и равным

=19 мм,

=19 мм,

где L – длина обрабатываемой втулки.

Рисунок 4.1 – Форма и размеры профиля зубцов протяжки

Полученное значение шагу зубцов t округляется к ближайшего большего стандартного, приведенного в табл. 2. По таблице 2 определяют также форму, размеры профиля зубцов и активную площадь стружечной канавки. Форма профиля показанная на рис. 4.1.

Таблица 2. – Размеры профилей зубцов протяжки в (мм)

|

|

|

| № проф. | t | b | R | h | r | Fакт, мм2 |

| 11 | 19 | 6,0 | 13,0 | 8,0 | 4,0 | 50,24 |

Для обеспечения нормальной работы протяжки без вибраций и удовлетворительного качества обработанной поверхности одновременно в работе должно находиться четыре-пять зубцов. При обработке коротких втулок предположим, чтобы в работе одновременно находилось не менее двух зубцов. Но количество одновременно работающих зубцов не должна превышать восемь штук. Поэтому рассчитанное значение шагу зубцов необходимо проверить на выполнение этого условия.

Количество одновременно работающих зубцов рассчитывается по формуле:

.

.

Целая часть показывает минимальное количество одновременно работающих зубцов Zmin, а величина Zmax = Zmin+1=6 – максимальное количество одновременно работающих зубцов.

Выбор геометрических параметров протяжки

Величины передних углов зубцов протяжки зависят от обрабатываемого материала. Величина заднего угла на черновых зубцах ограниченная тем, что при значительных величинах задних углов протяжка быстро теряет диаметральные размеры после переобострений по передней поверхности.

Передние и задние углы зубцов протяжки выбирают по табл. 3 в зависимости от типа зубцов и обрабатываемого материала.

Таблица 3 – Геометрические параметры протяжек группового резания.

| Вид зубцов | Передние углы g в в зависимости от обрабатываемого материала | Задние углы a в зависимости от точности обработки |

| Чугун | 7–9-й квалітети | |

| св. HB 180 | ||

| Черновые, переходные | 10° | 3° – 4° |

| Чистовые | 0… (-5°)* | 2° |

| Калибрующие | 0… (-5°)* | 1° |

Определение подъемов на зуб

Черновые зубцы протяжки объединенные у группы по два зубца в каждой. Подъем на черновую группу рассчитывается по формуле

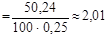

Szч = Fакт/(L × Kдоп)=50,24/(100 × 2)=0,25 мм/зуб.

где Fакт – активная площадь стружечной канавки зубцов протяжки (выбирается по табл. 2), мм2;

Kдоп – минимально допустимый коэффициент заполнения стружечной канавки, которая зависит от обрабатываемого материала. При обработке стали Kдоп³ 3, при обработке чугуна Kдоп=2…2,2.

Полученные значения Szч округляют к значению, кратного 0,01 мм.

Для нормального размещения в канавке стружка должна обращаться в спиральный валик. Для каждой глубины стружечной канавки h (см. табл. 2) существует максимальный подъем на зубец, при котором сворачивание стружки в валик происходит нормально. Эти значения подъемов приведенные в таблице 4. Рассчитанные значения Szч должно быть меньшим, чем приведенные в таблице.

Таблица 4. – Максимальные значения подъема на зуб, при которых стружка обращается в валик, мм/зуб

| Ширина слоя, что срежется, b, мм | Максимальный подъем на зуб при глубине стружечной канавки h | ||||

| 3 | 4 | 5 | 6 | 7 | |

| до 1,5Öd | 0,25 | ||||

После этого определяют фактический коэффициент заполнения стружечной канавки

и проверяют выполнения условия:

К ³Кдоп.2,01>2,0

На переходной части протяжки зубцы также объединены в двузубые группы. Подъем на переходную группу выбирается в зависимости от найденной Szч. по таблице 5.

Таблица 5 – Подъем на переходную группу зубцов протяжки

| Подъем на черновых зубцах Szч, гг | Подъем на переходные зубцы Sz пер, гг | Припуск на переходные зубцы Апер, гг |

| 0,21 – 0,3 | 0,12 – 0,15 | 0,56 – 0,66 |

Таблица 6 – Подъем зубцов на чистовой части, припуск, число чистовых и калибрующих зубцов

| Вид зубцов | Шліцьові | ||

| Квалитет точности, шершавость поверхности | 7-й квалитет при Ra = 2,5–1,25 | грубее | |

| Число чистовых зубцов Zчт | 2 Sz ч m = 0,02; 2 Sz ч m = 0,01; | 1 2 | 2 - |

| Припуск на чистовые зубцы на диаметр | 0,08 | 0,08 | |

| Число зубцов, которые калибруют | 4 | 3 | |

Выбор станка

Расчет сил резания при протягивании

Для выбора станка необходимо определить силы резания, которые возникают при протягивании на разных частях комбинированной протяжки. Максимальные силы резания возникают при работе черновых зубцов, поэтому при выборе станка учитывают только их.

Сила резания, которая возникает во время работы черновых зубцов протяжки, зависит от параметров среза и обрабатываемого материала

P=pSzчb1Zmax=421*0,25*80*6=50520 Н,

где р – удельная сила резания, которая приходится на единицу длины резальной кромки зубца, Н/мм, выбирается из таблицы 7;

Szч – подъем на черновые группы зубцов, мм/зуб;

Zmax – максимальное число одновременное работающих зубьев;

b1 – длина резальной кромки одного зубца, мм.

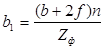

Для протяжек группового резания каждый зубец группы снимает 1/Z часть общей ширины снимаемого пласта металла, где Z – количество зубцов в группе. Для фасочной:

, мм

, мм

где b – ширина шлицевого паза, гг,

f – величина фаски в основе шлица, гг,

Zф=2 – количество зубцов в группе фасочной части протяжки,

n – количество шлицев.

Для шлицевой части протяжки длина режущей кромки одного зубца равная

, мм,

, мм,

где Zш=2 – количество зубцов в группе шлицевой части протяжки.

сила резания на 1 мм длины резальной кромки – р = 421, Н/мм (из таблицы 7, [1]).

Выбор модели станка

Таблица 8. – Характеристики протяжных станков

| Показатели | Показатели по модели станков |

| 7Б510 | |

| Номинальное тяговое усилие станка Q, Н Максимальная длина рабочего хода, гг | 100000 1250 |

| Границы скорости рабочего хода протяжки в м/хв | 1 – 9 |

| Минимальный размер от торца хвостовика протяжки к первому зубу, который режет lсч = l1+l2+l3+l4 (рис. 1) | 190 + L |

L – длина втулки, которая протягивается.

В данное время наиболее широко используются четыре модели протяженных станков, которые отличаются по тяговому усилию и максимальной длине хода штока. Характеристики протяженных станков приведенные в табл. 8. Для эффективной работы станков необходимо их оптимальное использование по мощности. Наиболее рациональным есть использования мощности станка на (80–90)%. Станок выбирают по максимальной рассчитанной силе резания.

Проверка протяжки на прочность

Для того, чтобы в процессе работы не состоялось разрыва протяжки, необходимо сделать ее проверку на прочность по опасному сечению. Опасным сечением протяжки есть тот, в котором его диаметр минимальный. В зависимости от размеров обрабатываемой втулки опасным может быть сечение, которое проходит через минимальный диаметр хвостовика, или сечение, которое проходит по впадине первого зубца. Необходимо проверить выполнение двух условий:

1) условие отсутствия опасности разрыва протяжки по хвостовику

Рдоп ³Q h,

453200³90000,

где Рдоп - допустимое разрывное усилие для хвостовика (см. табл. 1), Н,

Q – тяговое усилие станка, Н,

h= 0,9 – ККД станка.

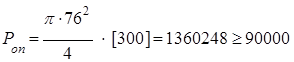

2) условие отсутствия опасности разрыва протяжки по впадине первого зубца

,

,

где Dоп = Do – 2h = 92–2*8=76 – минимальный диаметр протяжки в сечении, которое проходит по впадине первого зуба,

Do – диаметр отверстия к протягиванию, мм,

h – глубина стружечной канавки, мм,

[ sр] – допустимое напряжение материала протяжки на разрыв, для быстрорежущей постоянные [ sр] = 400 МПа, для ХВГ [ sр] = 300 МПа

Если хотя бы одно из условий не выполняется, необходимо выбрать станок с меньшим тяговым усилием и при необходимости уменьшить подъем на зубец.

Дата добавления: 2019-07-15; просмотров: 397; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!