Расчёт режимов механообработки

Точение

1. Заготовка - поковка

2. Выполняемые переходы:

015

Точить поверхность, выдерживая размеры 1,2

Точить поверхность, выдерживая размеры 3,4

Точить поверхность, выдерживая размеры 5,6

Точить поверхность, выдерживая размеры 7,8

Точить поверхность, выдерживая размеры 9,10

Точить поверхность, выдерживая размеры 11,12

02

Точить поверхность, выдерживая размеры 1,2, с образованием фаски 1*45 градусов

Точить поверхность, выдерживая размеры 3,4

Точить поверхность, выдерживая размеры 5,6, с образованием фаски 2*45 градусов

Точить канавку, выдерживая размеры 2,16,17

Точить поверхность, выдерживая размеры 7,8, с образованием фаски 1*45 градусов

Точить поверхность, выдерживая размеры 8,9,10, с образованием фаски 1*45 градусов

Точить поверхность, выдерживая размеры 8-15, с образованием фаски 2*45 градусов

Точить канавку, выдерживая размеры 8,16,17

3. Приспособление: Трёх - кулачковый патрон, центр.

4. Оборудование.

Станок токарно-винторезный модели 16К20Ф3

5. Выбор инструментального материала.

Для условий точения стали 6 группы обрабатываемых материалов, для чернового точения используем твёрдый сплав Т5К10;чистового Т15К6.

6. Выбор геометрии режущего инструмента.

Рекомендуемую геометрию выбираем из табл. 1 стр. 211 [1].

7. Выбор смазочно-охлаждающих технических средств (СОТЦ).

Согласно табл. 23, стр. 233 [1] рекомендуется 5-10%-ная Укринол-1.

8. Назначение глубины резания t.

|

|

|

Согласно операционным размерам и размерам заготовки определяем глубину резания и заносим в сводную табл. 8.2.1:

.

.

9. Назначение подачи S.

Согласно стр. 22 [12] назначаются подачи S.

10. Выбор стойкости резца Т.

Согласно табл. 18 стр.227 [1] при обработке материалов 5 группы твердосплавным инструментом рекомендуются соответствующие для каждого перехода стойкость инструмента. Их значения заносим в итоговую табл. 8.1.

11. Назначение скорости резания V.

Согласно стр. 29 [12] рекомендуется нормативная скорость V для каждого перехода.

Выполним корректировку нормативной скорости согласно конкретным условиям.

Поправочные коэффициенты  на скорость резания выбираем из табл. 43 стр. 247 [1] и находим полный поправочный коэффициент.

на скорость резания выбираем из табл. 43 стр. 247 [1] и находим полный поправочный коэффициент.

Выбранные поправочные коэффициенты  приведены в табл. 8.2.3.

приведены в табл. 8.2.3.

Поправочные коэффициенты  на скорость резания при точении резьбы выбираем стр. 32-34 [12] и находим полный поправочный коэффициент.

на скорость резания при точении резьбы выбираем стр. 32-34 [12] и находим полный поправочный коэффициент.

Выбранные поправочные коэффициенты  приведены в табл. 8.1.

приведены в табл. 8.1.

Найдем скорректированное значение скорости резания:

12. Расчет частоты вращения заготовки n.

Частота определяется по известной зависимости:

где Dз - диаметр обрабатываемой поверхности заготовки.

|

|

|

Выбранные значения nст и соответствующее ей V заносим в табл. 8.1.

Таблица 8.1

| Переход | Параметры | |||||||||||||||

| t | s | T | V | k1v | k2v | k3v | ncт | Vф | i |

| Pzt | k1h | k1p | Pz | N э | |

| мм | мм/об | мин | м/мин | - | - | - | 1/мин | м/мин | - | мин | кН | - | - | кН | кВт | |

| Операция 015 | ||||||||||||||||

| 1 | 3,5 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 52,3 | 2 | 0,48 | 200 | 0,85 | 1 | 170 | 2,2 |

| 2 | 1,75 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 41 | 1 | 0,16 | 150 | 0,85 | 1 | 128 | 1,7 |

| 3 | 3 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 35,1 | 1 | 0,12 | 200 | 0,85 | 1 | 170 | 1,5 |

| 4 | 3,5 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 50,3 | 2 | 0,78 | 200 | 0,85 | 1 | 170 | 1 |

| 5 | 2,25 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 41 | 1 | 0,28 | 200 | 0,85 | 1 | 170 | 1 |

| 6 | 3 | 0,6 | 60 | 120 | 0,75 | 1 | 0,85 | 450 | 35,1 | 1 | 0,12 | 200 | 0,85 | 1 | 170 | 0,5 |

| Операция 020 | ||||||||||||||||

| 1 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 39,5 | 1 | 0,14 | 35 | 0,85 | 0,9 | 29,8 | 0,73 |

| 2 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 46 | 1 | 0,16 | 35 | 0,85 | 0,9 | 29,8 | 0,73 |

| 3 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 55,2 | 1 | 0,19 | 35 | 0,85 | 1 | 29,8 | 0,73 |

| 4 | 3 | 0,15 | 80 | 120 | 0,75 | 1 | 0,85 | 500 | 39,5 | 1 | 0,06 | 70 | 0,85 | 1 | 59,5 | 1,2 |

| 5 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 39,5 | 2 | 0,14 | 35 | 0,85 | 1 | 29,8 | 0,73 |

| 6 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 46 | 1 | 0,22 | 35 | 0,85 | 1 | 29,8 | 0,73 |

| 7 | 0,25 | 0,25 | 90 | 120 | 0,75 | 1 | 0,85 | 500 | 54,1 | 1 | 0,35 | 35 | 0,85 | 1 | 29,8 | 0,73 |

| 8 | 3 | 0,15 | 80 | 120 | 0,75 | 1 | 0,85 | 500 | 39,5 | 1 | 0,06 | 35 | 0,85 | 1 | 59,5 | 1,2 |

|

|

|

13. Расчёт основного времени t0. Для токарных переходов:

.

.

где L1, L2 - соответственно величины врезания и перебега резца, мм;

L - длина обрабатываемой поверхности, мм.

Значения L1 и L2 приведены на табл. 2 стр.620 [3]. Значения t0 заносим в табл. 8.1.

14. Расчет силы резания Pz.

Согласно стр. 35 [12] окружная составляющая силы резания определяется выражением

Частные значения поправочных коэффициентов  выбираем со стр. 36 [12]. Их значения приведены в табл. 8.1.

выбираем со стр. 36 [12]. Их значения приведены в табл. 8.1.

Рассчитаем значение Pz. Полученные значения занесём в табл. 8.1.

15. Расчет эффективной мощности резания.

|

|

|

Выполняется для сравнения эффективной мощности резания Nе с мощностью станка Nст. Расчёт выполняется по формуле на стр.271 [2].

Фрезерно-отрезная (стр. 83-103 [12])

Глубина резания

Подача на зуб

Период стойкости

Скорость резания

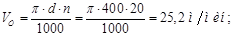

Частота вращения

Фактическая скорость резания

Минутная подача

Мощность резания

Потребляемая мощность

Машинное время

Сверление (центрование)

Глубина резания

Подача на зуб

Период стойкости

Скорость резания

Частота вращения

Фактическая скорость резания

Минутная подача

Мощность резания

Потребляемая мощность

Машинное время

Фрезерование паза (стр. 83-103 [12])

Подача на зуб

Глубина резания

Период стойкости

Скорость резания

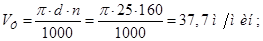

Частота вращения

Фактическая скорость резания

Минутная подача

Мощность резания

Потребляемая мощность

Машинное время

Зубофрезерование

Период стойкости

Скорость резания

Частота вращения

Машинное время

Шлифовальная

Скорость вращения круга

Припуск на сторону

Скорость вращения детали

Частота вращения детали

Фактическая скорость

Поперечная подача круга

Машинное время

НОРМИРОВАНИЕ ОПЕРАЦИЙ

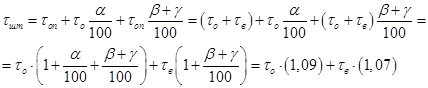

Техническое нормирование предусматривает определение нормы штучно-калькуляционного времени τшк, которое для серийного производства равно:

,

,

причем штучное время  определяется формулой:

определяется формулой:

, где

, где

- оперативное время, мин.;

- оперативное время, мин.;

- основное время, мин.;

- основное время, мин.;

- вспомогательное время, мин.;

- вспомогательное время, мин.;

,

,

где  и

и  - время установки и снятия детали соответственно;

- время установки и снятия детали соответственно;

- процент от основного времени, выражаемый время технического обслуживания рабочего места;

- процент от основного времени, выражаемый время технического обслуживания рабочего места;

,

,  - проценты от оперативного времени, выражающие соответственно время организационного обслуживания рабочего места и время на физические потребности;

- проценты от оперативного времени, выражающие соответственно время организационного обслуживания рабочего места и время на физические потребности;

- подготовительно-заключительное время, планируемое на партию деталей, мин.;

- подготовительно-заключительное время, планируемое на партию деталей, мин.;  - количество деталей в партии.

- количество деталей в партии.

Операция 005 – фрезерно-центровальная

мин.

мин.

Операция 010 - фрезерно-центровальная

мин.

мин.

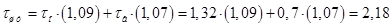

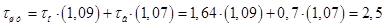

Операция 015 - токарная

мин.

мин.

Операция 020 - токарная

мин.

мин.

Операция 025 – шпоночно-фрезерная

мин.

мин.

Операция 035 - зубофрезерная

мин.

мин.

Операция 040- шлифовальная

мин.

мин.

Список использованной литературы

1. «Прогрессивные режущие инструменты и режимы резания металлов», Справочник/Под общей ред. В.И. Баранчикова., М.: Машиностроение, 1990 г.

2. «Справочник технолога-машиностроителя». /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985 г. Т1,Т2.

3. «Абразивная и алмазная обработка материалов». Справочник/Под Ред. А.Н. Резникова. М.: Машиностроение, 1977 г.

4. «Машиностроительные стали». Справочник./ Под ред. В.Н.Журавлева и О.И.Николаевой. М.: Машиностроение, 1990 г.

5. «Резание конструкционных материалов, режущие инструменты и станки»/Под общей ред. П.Г. Петрухи. М.: Машиностроение, 1974 г.

6. «Обработка металлов резанием». Справочник технолога/Под ред. Г.А. Монахова. М.: Машиностроение, 1974 г.

7. А.А. Панов и др. «Обработка металлов резанием». М.: Машиностроение, 1988 г.

8. «Технология машиностроения»./Под общей ред. А.М. Дальского. М.: Издательства МГТУ им. Н.Э. Баумана, 2001 г., Т1, Т2.

9. Ю.В. Барановский. Режимы резания металлов. Справочник. Машиностроение. 1972.

Дата добавления: 2019-07-15; просмотров: 218; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!