ОБОРУДОВАНИЕ ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ

Обработка свободным притиром

Формообразование поверхности способом свободного притира является процессом попереходной обработки абразивом (от более крупной фракции к мелкой) и окончательной полировки с использованием полиритов, когда инструмент, являющийся притиром контактирует через слои абразивной (полиритной) суспензии поверхностью заготовки во время их относительных перемещений, что приводит в предельном случае к полному наложению притирающихся поверхностей с точностью до долей размера абразива.

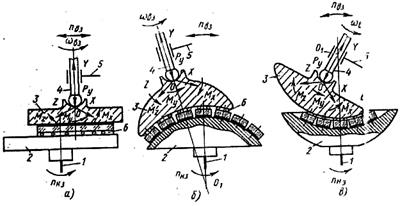

Схемы обработки показаны на рис.9.

Рис. 9. Схемы обработки исполнительных поверхностей оптических деталей:

а - плоской, б - выпуклой, в - вогнутой

Инструмент, рабочая поверхность которого ограничена плоскостью, выпуклой или погнутой сферой, и наклеенное приспособление с заготовками в зависимости от их расположения во время обработки называют верхним или нижним звеньями. На шпинделе 1 станка закрепляют нижнее звено 2. Верхнее звено 3 устанавливают на нижнее звено 2 и соединяют с механизмом 5 станка, сообщающим ему перемещение через шаровой шарнир 4, обладающий тремя степенями свободы Мх, Му, Мz. Силовое замыкание Рy верхнего и нижнего звеньев через шаровой шарнир производится механизм 5 или вручную.

При перемещении верхнего звена с частотой nВЗ по вращающемуся с частотой nНЗ нижнему звену, когда между притирающимися поверхностями заготовки и инструмента помещена абразивная среда 6, происходит формообразование заготовки поверхностью инструмента-притира. Наличие шарового шарнира позволяет верхнему звену свободно самоустанавливаться по поверхности нижнего звена во время их относительных перемещений и произвольно вращаться со скоростью oВ3 вокруг оси 0Y в направлении вращения нижнего звена под действием сил сцепления, возникающих на поверхности притирающихся звеньев. При обработке выпуклых или вогнутых сферических поверхностей ось 0Y вращения верхнего звена проходит через шаровой шарнир и центр 01 общей сферы притирающихся поверхностей, расположенный на оси вращения нижнего звена. При обработке плоской поверхности ось 0Y вращения верхнего звена параллельна оси вращения нижнего звена.

|

|

|

Отличительной чертой способа свободного притира, позволяющей использовать его для обработки поверхностей с точностью, соизмеримой с долями длины λ волны света (до λ/10 — λ/8 или 0,06—0,07 мкм), от способов обработки на станках с «жесткими осями», у которых точность обработки (до 3—5 мкм) зависит от точности базовых поверхностей станка, является то, что инструмент-притир не связан с ними. В процессе формообразования инструмент самоустанавливается по обрабатываемой поверхности заготовки, которая является его установочной базой.

|

|

|

Классификация станков

Станки для обработки исполнительных поверхностей оптических деталей свободным притиром классифицируют:

1) по назначению: шлифовалыю-полировальные (ШП), шлифовально-полировальные доводочные (ШПД), полировально-доводочные (ПД), полировальные (II) и доводочные (Д);

2) по конфигурации обрабатываемой поверхности: универсальные — для обработки плоских и сферических поверхностей; специализированные — для обработки одного вида поверхностей (плоских или сферических);

3) по типоразмерам: для обработки микрооптики диаметром до 10 мм и оптических деталей или блоков с деталями диаметром до 50 мм, рядовой оптики диаметром 50—500 мм, крупногабаритной оптики диаметром более 500—600 мм;

4) по точности обрабатываемых поверхностей: низкой, средней, повышенной и высокой точности;

5) по количеству шпинделей: одно- и многошпиндельные;

6) по способу подачи абразивной и полпритпой суспензии: вручную подмазкой, автопитапием — центробежным или циркуляционным;

7) по степени механизации — с ручным перемещением верхнего звена или механическим качательным, вращательным или качательным и вращательным.

ЛИТЕРАТУРА

1. Справочник технолога-оптика под редакцией М.А. Окатова, Политехника Санкт-Петербург, 2004. - 679 с.

2. Зубаков В.Г., Семибратов М.Н.. Штандель С.К. Технология оптических деталей. Машиностроение, 2005. - 368 с.

3. Справочник конструктора оптико-механических приборов под редакцией Панова В.М., Машиностроение, 2000. - 742с.

Дата добавления: 2019-07-15; просмотров: 449; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!