Диаграммы растяжения материалов

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

“Ивановская государственная текстильная академия”

(ИГТА)

Кафедра технологии машиностроительного производства

МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Методические указания к лабораторным работам

для студентов технологического факультета

направления подготовки

260700 Технология и проектирование текстильных изделий

Иваново 2009

В методических указаниях изложены теория и практика определения механических свойств материалов, приводится методика анализа структурных составляющих углеродистых сталей и чугунов, влияние их на механические свойства и маркировку, а также технология получения изделий методом литья и резанием.

Методические указания содержат порядок выполнения лабораторных работ и требования к оформлению отчета. Предназначены для студентов технологического факультета направления подготовки 260700 Технология и проектирование текстильных изделий.

Составитель канд. техн. наук, доц. А. С. Минеев

Научный редактор канд. техн. наук, проф. С. А. Егоров

| |

ОГЛАВЛЕНИЕ

Лабораторная работа №1

Механические свойства материалов………………………………………….4

|

|

|

Лабораторная работа №2

Микроструктурный анализ сталей и чугунов……………………………….19

Лабораторная работа №3

Получение литых заготовок ………………………………………………….34

Лабораторная работа №4

Обработка металлов резанием………………………………………..….49

Лабораторная работа № 1

Механические свойства материалов

Цель работы

Изучить основные механические свойства материалов и ознакомиться с методами их определения.

Материальное обеспечение работы

1. Набор образцов конструкционных материалов для проведения

испытаний на растяжение и определения их твердости.

2. Разрывная машина.

3. Приборы ТШ-2 и ТК-2 для измерения твердости материалов.

4. Микроскоп МПБ-2.

Общие сведения

Выбор того или иного материала для конкретных деталей машин и изделий определяется его различными свойствами, среди которых наиболее важными являются механические.

К основным механическим свойствам относятся: прочность, пластичность, твердость, вязкость.

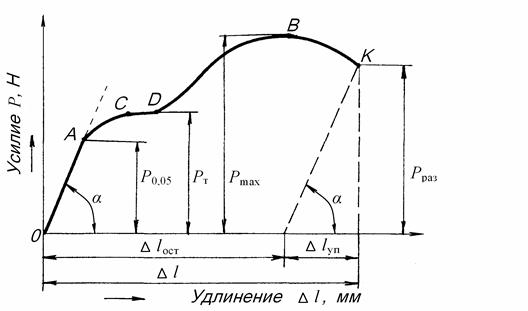

Прочность – способность материала сопротивляться деформациям и разрушению. Характеристики прочности определяют при различных испытаниях материалов – на растяжение, сжатие, изгиб и др. Соответственно данным испытаний рассчитывают характеристики прочности при растяжении, сжатии, изгибе и т.д. Наиболее часто характеристики прочности находят из диаграмм растяжения, выражающих зависимость между растягивающим усилием Р и удлинением образца ∆l (рис. 1.1, 1.2). Для испытания на растяжение из испытуемого материала изготовляют круглые или плоские образцы, форма и размеры которых установлены ГОСТом.

|

|

|

Рис. 1.1. Образец для испытания на растяжение:

Fо, Fк – соответственно начальная и конечная площадь поперечного сечения, мм2;

lо, lк – соответственно начальная и конечная длина, мм

При усилии, соответствующему начальной части диаграммы (отрезок 0А), материал испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки А эта деформация пропорциональна действующему усилию, что выражается законом Гука:

σ = Е . ∆l / lо , Н/мм2,

где ∆l – абсолютное удлинение образца, мм;

lо – начальная длина образца, мм;

σ = Р / Fо – напряжение в материале, равное отношению приложенного усилия Р к начальной площади поперечного сечения образца Fо .

Коэффициент пропорциональности Е (графически равный tgα), характеризующий упругие свойства материала, называется модулем нормальной упругости. При заданной величине напряжения с увеличением модуля уменьшается величина упругой деформации, т.е. возрастает жесткость конструкции (изделия). Поэтому модуль Е также называется модулем жесткости. Величина модуля зависит от природы материала и очень мало изменяется при изменении его состава, структуры и термической обработки. Например, для различных углеродистых и легированных сталей после любой обработки Е = 210000 Н/мм2.

|

|

|

Рис. 1.2. Диаграмма растяжения

Важнейшей характеристикой упругой прочности является предел упругости. Теоретический предел упругости (точка А) – максимальное напряжение, до которого образец получает только упругую деформацию:

σ уп = Руп / Fо , Н/мм2.

Если действующее напряжение в материале будет меньше σуп, материал будет работать в области упругих деформаций. Ввиду трудности определения σуп практически пользуются условным пределом упругости, под которым понимают напряжение, вызывающее остаточную деформацию 0,005...0,05% от начальной расчетной длины образца. В обозначении условного предела упругости указывается величина остаточной деформации, например σ 0,05 .

|

|

|

Прочность материала как сопротивление пластическим деформациям характеризуется пределом текучести. Физический предел текучести – напряжение, при котором происходит увеличение деформации при постоянной нагрузке:

σ Т = РТ / Fо , Н/мм2.

На диаграмме растяжения пределу текучести соответствует горизонтальный участок С D (площадка текучести).

Условно все материалы можно разделить на пластичные, малопластичные и хрупкие (рис. 1.3).

|

|

|

Рис. 1.3. Диаграммы растяжения материалов:

а – пластичных; б – малопластичных; в – хрупких

Большая часть материалов не имеет площадки текучести (рис. 1.3, б, в). Для них определяют условный предел текучести, под которым понимают напряжение, вызывающее остаточную деформацию 0,2% от начальной расчетной длины образца:

σ0,2 = Р0,2 / Fо , Н/мм2.

При дальнейшем увеличении растягивающего усилия пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца. В точке В усилие достигает максимального значения, в наиболее слабом месте образца начинается образование "шейки", деформация из равномерной переходит в местную. Напряжение σВ, соответствующее максимальному усилию РВ, которое выдерживает образец до разрушения, называют пределом прочности при растяжении:

σВ = РВ / Fо , Н/мм2.

За точкой В в связи с развитием шейки усилие уменьшается, в точке К при усилии Рк происходит разрушение образца.

Пластичность – способность материала непрерывно деформироваться вплоть до разрушения. К характеристикам пластичности относят относительное удлинение и относительное сужение, определяемые при испытаниях на растяжение.

Относительное удлинение

δ = (lk – lo) . 100 / lo = ∆lост . 100 / lo , % ,

где lо, lк – начальная и конечная длина образца;

∆lост – абсолютное удлинение образца, определяемое по диаграмме растяжения (рис. 1.2).

Относительное сужение

ψ = (Fк – Fo) . 100 / Fo , % ,

где Fо – начальная площадь поперечного сечения образца;

Fк – конечная площадь поперечного сечения образца в шейке после разрыва.

Твердость – свойство материала сопротивляться проникновению в его поверхность стандартного тела – индентора, не деформирующегося при вдавливании. Наибольшее распространение в практике получили методы Бринелля, Роквелла и Виккерса.

Твердость по Бринеллю определяют вдавливанием в испытуемую поверхность под усилием Р стального закаленного шарика диаметром D (рис. 1.4).

Рис. 1.4. Схема измерения твердости по Бринеллю

Число твердости НВ определяют отношением усилия Р к площади поверхности полученного сферического отпечатка диаметром d, т.е.

|

где D – диаметр шарика, мм; P – усилие на шарик, Н;

d – диаметр отпечатка, мм.

Твердость по Бринеллю обозначается буквами НВ и её величиной, а размерность величины (кг/мм2) опускается, например НВ 300.

Диаметр D шарика обычно выбирают 10 или 5 мм. Усилие Р принимают в зависимости от диаметра шарика и измеряемой твердости, которую приближенно оценивают с учетом природы сплава и способа его обработки. Обычно для стали и чугуна Р = 300D2, Н; для медных сплавов Р = 100D2, Н; для алюминиевых и др. очень мягких сплавов Р = 25D2, Н.

Так как значения D и Р заранее известны, то для определения числа твердости, измерив диаметр отпечатка d, можно найти соответствующую ему твердость по заранее составленной таблице (табл. П1).

Испытание твердости по Бринеллю является наиболее простым методом неразрушающего контроля механических свойств и, кроме того, для некоторых металлов установлена зависимость предела прочности на растяжение σВ и твердости НВ:

– для серого чугуна…………………... σВ ≈ 1,5 НВ;

– для стали (НВ 125…175)…................ σВ ≈ 3,43 НВ;

– для стали (НВ > 175)……………….. σВ ≈ 3,62 НВ;

– для бронзы и латуни отожжённой….. σВ ≈ 2,5 НВ.

К недостаткам метода Бринелля следует отнести невозможность испытания материалов с высокой твердостью из-за деформации стального шарика. Метод непригоден также для измерения твердости тонких изделий.

Твердость по Роквеллу определяют вдавливанием в испытуемую поверхность стального шарика диаметром d = 1,59 мм (1/16") под усилием 1000 Н, а также алмазного конуса с углом 120º под усилием 600 H и 1500 Н . Значение твердости определяется по глубине остаточного вдавливания наконечника (рис. 1.5).

Индикатор прибора Роквелла имеет две шкалы. При применении алмазного конуса измерение проводят по черной шкале (HRA, HRC), стального шарика – по красной (HRB). Твердость по Роквеллу – число отвлеченное, выражается в условных единицах и обозначается: HRC 70, HRC 52 и т. д.

Рис. 1.5. Схема измерения твердости по Роквеллу: а – шариком; б – алмазным конусом; h о – углубление индентора под действием предварительного усилия Рo = 100 Н;

h – углубление индентора под действием общего усилия Р

Преимуществми способа Роквелла являются быстрота измерений без каких-либо вычислений и возможность измерения твердости очень твердых материалов. Недостаток метода – большой разброс результатов измерений при определении твердости неоднородных по структуре материалов из-за малых размеров наконечника.

Твердость по Виккерсу определяют путем вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. Число твердости определяют так же, как и в способе Бринелля: отношением усилия Р к площади боковой поверхности отпечатка F :

|

|

где d – величина диагонали отпечатка, мм, α = 136º – угол пирамиды.

Измерение диагоналей отпечатка определяют при помощи микроскопа, который является составной частью прибора Виккерса.

Достоинство метода Виккерса – возможность измерения твердости любых материалов, в том числе очень тонких изделий, отдельных структурных составляющих и фаз сплавов (микротвердости).

Вязкость – способность материала поглощать работу внешних сил на разрушение образца за счет пластической деформации. Для оценки вязкости материалов наиболее часто проводят ударные испытания на маятниковом копре (рис. 1.6) надрезанных образцов.

Рис. 1.6. Схема измерения вязкости образца на маятниковом копре

Характеристикой вязкости является ударная вязкость:

KC = A / Fо , МДж/м2 ,

где А – работа, затраченная на разрушение образца, МДж;

Fо – площадь поперечного сечения образца в месте надреза, м2.

Усталость – свойство разрушения материалов под действием повторных или знакопеременных усилий.

Характеристикой сопротивления усталости является предел выносливости – наибольшее напряжение цикла, которое выдерживает материал без разрушения при заданном числе циклов нагружения (N). Для стали предел выносливости обычно определяют при N = 107, для цветных металлов N = 108 циклов нагружения. Наиболее часто предел выносливости определяют при испытании образца на изгиб с вращением со знакопеременным симметричным циклом напряжений (рис. 1.7).

|

Рис. 1.7. Схема испытания на усталость

Испытание проводят на серии образцов при различном усилии Р с определением разрушающего напряжения цикла (σ) и соответствующего ему числа циклов нагружения (N). По полученным данным строят кривую усталости (рис. 1.8), по которой определяют предел выносливости при заданном числе циклов нагружения.

Испытание проводят на серии образцов при различном усилии Р с определением разрушающего напряжения цикла (σ) и соответствующего ему числа циклов нагружения (N). По полученным данным строят кривую усталости (рис. 1.8), по которой определяют предел выносливости при заданном числе циклов нагружения.

Рис. 1.8. Кривая усталости

Предел выносливости, определяемый в стандартных условиях, например, для стали при N = 107 , обозначают σ-1. При определении ограниченной усталостной прочности в обозначении указывают базу испытания, например σ N =107. Теоретическому пределу выносливости соответствует напряжение, которое без разрушения выдерживает материал при бесконечно большом числе циклов нагружения.

Порядок выполнения работы

1. Ознакомиться с основными характеристиками прочности, плас-

тичности, вязкости, твердости и методами их определения.

2. По диаграмме растяжения заданного материала (рис. П1…П10) определить предел упругости, предел текучести, предел прочности и относительное удлинение. Результаты расчётов занести в табл. 1.1.

3. Произвести измерение твердости заданных образцов методами

Бринелля и Роквелла. Результаты измерения занести в табл. 1.2…1.6.

Содержание отчёта

1. Название, цель и оснащение лабораторной работы.

2. Эскиз образца для испытания на растяжение.

3. Диаграмма растяжения заданного материала (рис. П1…П10).

4. Расчёты предела упругости, предела текучести, предела прочности и относительного удлинения.

5. Результаты расчётов параметров прочности (табл. 1.1).

Таблица1.1

Параметры прочности

| Материал и его марка | d О , мм | F О , мм2 | ℓ О , мм | ∆ℓ , мм | σуп , H /мм2 | σT , H /мм2 | σB , H /мм2 | δ , % |

6. Схема измерения твёрдости методом Бринелля и результаты её измерения (табл. 1.2).

Таблица 1.2

Твёрдость по Бринеллю – НВ. Шарик D = 10 мм, усилие Р = 10000 Н

| Материал и его марка | Диаметр отпечатка d , мм | НВ | ||

| 1 замер | 2 замер | Среднее значение | ||

| 1. 2. | ||||

7. Схемы измерения твёрдости методом Роквелла и результаты её измерения (табл. 1.3, 1.4, 1.5).

Таблица 1.3

Твёрдость по Роквеллу – Н R В. Шарик d = 1,59 мм, усилие Р = 1000 Н

| Материал и его марка | Твёрдость HRB | НВ | ||

| 1 замер | 2 замер | Среднее значение | ||

| 1. 2. | ||||

Таблица 1.4

Твёрдость по Роквеллу – Н R С. Алмазный конус, усилие Р = 1500 Н

| Материал и его марка | Твёрдость HRC | НВ | ||

| 1 замер | 2 замер | Среднее значение | ||

| 1. 2. | ||||

Таблица 1.5

Твёрдость по Роквеллу – Н R А. Алмазный конус, усилие Р = 600 Н

| Материал и его марка | Твёрдость HRA | НВ | ||

| 1 замер | 2 замер | Среднее значение | ||

| 1. 2. | ||||

8. Сравнительная таблица твёрдости материалов (табл. 1.6).

Таблица 1.6.

Сравнительная таблица твердости и прочности материалов

|

Материал образца | Твердость | Проч-ность H /мм2 | |||

| HRB | HRA | HRC | HB | ||

| 1. | |||||

| 2. | |||||

| 3. | |||||

| 4. | |||||

| 5. | |||||

| 6. | |||||

| 7. | |||||

Примечание. Соотношение чисел твёрдости, определённых различными методами, можно взять в приложении к работе №1.

Приложение 1

к лаб. раб.№1

Приложение 2

к лаб. раб.№1

Диаграммы растяжения материалов

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

|

Лабораторная работа №2

Дата добавления: 2019-02-12; просмотров: 455; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

B,

B,