Чугуны. Хим. состав, классификация и назначение серых чугунов.

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода обладают очень хорошими литейными свойствами (малая усадка, хорошая жидкотекучесть, относительно невысокая температура плавления), высокой износостойкостью, и хорошёй обрабатываемостью резаньем, хорошие антифрикционные и демпфирующие св-ва. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают:

1)Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

2) серые – С в свободном состоянии - пластинчатая или червеобразная форма графита;

3) высокопрочные - С в свободном состоянии - шаровидный графит;

4) ковкие – отжиг отливок из белого чугуна. С - хлопьевидный графит.

С - серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Содержание углерода в серых чугунах обычно колеблется в пределах от 2,9 до 3,7%. По строению мех. основы серые чугуны подразделяются на:

перлитный – перлит + включения графита 0,8% углерода в виде Fe3C, остальное графит.

феррито - перлитный – Ф + П + включения графита в виде Fe3C с <0,8% углерода

ферритный – Ф + включения графита, в Ф 0,02% углерода

Относительное удлинение и ударная вязкость серых чугунов близки к нулю.

Серый чугун - дешевый и недефицитный, типичный литейный сплав - находит широкое применение в машиностроении для изготовления литых деталей. Ннизкая прочность, неответств.детали. 80% чугунных отливок

|

|

|

Примеси: Si – 1.5-4% способствует повышению прочности, Mn – 1.25-4% задерживает образование графита, растворяется в феррите и повышает его прочность., S – 0.1-0.12% ухудшает жидкотекучесть, способствует образованию раковин, снижает мех. свойства, P – 0.4-0.5% улучшает жидкотекучесть, увеличивает твёрдость и износостойкость.

СЧ24-44 – серый чугун, σв=240МПа (растяж.), σв= 440МПа (сжат.).

Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на Ф., Ф-П, П. и П-Ц основе.

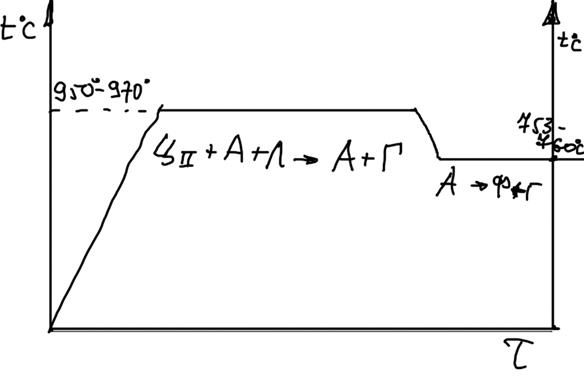

Выделение графита из жидкой фазы возможно только при очень медленном охлаждении, то есть степень переохлаждения 5’С. Ускоренное охлаждение частично или полностью подавляет процесс образования графита и способствует образованию цементита.

Процесс графитизации – процесс образования графита.

Процесс выделения графита из жидкой фазы, а также распад первичного и эвтектического цементита на смесь А+Гр носит название первой стадии графитизации. Выделение вторичного графита из аустенита называется промежуточной стадией графитизации. Образование эвтектоидного графита а также распад эфтектического цементита на смесь Ф+Гр называется второй стадией графитизации.

|

|

|

Свободная энергия графита< цементита. Крист. решетка и хим.состав А и Ц ближе, чем А и Гр. Аà2,14%C; Ц à6,67%C; Грà100%C.

C т.з. термодинамики Гр – более устойчивая структура (фаза). В интервале т-р 1147 – 1153оС образование из жидкости смеси А+Ц принципиально невозможно, и кристаллизац.происх. с образ. смеси А+Гр. Для этого мах сниж. скорость охлаждения и степень переохлаждения – это первичная графитизация. При более медленном охлаждении т-ра фазового равновесия А à Ф+Гр лежит выше 727 оС и нах-ся в области 738 оС – вторичная графитизация.

Si (0,3-0,5 – 3-5%)- усиливает графитизацию (малокремнистый белый и высококремнистый ферритный серый и высокопрочный чугуны), Mn – препятствует графитизации, способствует отбеливанию чугуна. S (0,8%; 0,1 – 1,2%) – способствует отбеливанию, ухудшает литейные св-ва. Р – улучшает жидкотекучесть, образуя легкоплавкую эвтектику; не влияет на графитизацию. Чем выше скорость охлаждения, тем больше образ.цементита, чем ниже – тем больше графита.

17. Ковкие и высокопрочные чугуны.

Ковкий чугун – хлопьевидная форма графитовых включений. Получают из отливки белого доэвтектического чугуна в результате длительного отжига. Отливки ставя в ящик с песком, а затем вмести с ящиком в печь, где выдерживаются длительное время. Более высокие по сравнению с серым чугуном пластические свойства, но применение его ограничено из-за толщины отливок, которая бывает не более 50 мм. Получение: отливки из белого доэвтектического чугуна (2,5 … 3,3 % С), состоящ. из перлита и ледебурита, подвергают отжигу, цементит, входящий в состав ледебурита и перлита, распадается на феррит и графит (углерод отжига). В зав. от степени распада цементита, определяемого условиями проведения отжига, структура металлической основы ковкого чугуна может быть:- феррит - при полном распаде цементита, входящего в перлит и ледебурит, - феррит + перлит или перлит - при частичном распаде цементита, входящего только в ледебурит. КЧ33-8 – ковкий чугун σв=330МПа, δ=8%.

|

|

|

1)  - ледебуритная эвтектика, первая стадия графитизации.

- ледебуритная эвтектика, первая стадия графитизации.

2) Вторая стадия идёт двумя путями: а) Ф+Г – медленное охлаждение, б) выдержка ниже эвтектоидной температуры, распад  с образованием Ф+Г.

с образованием Ф+Г.

3)стадия Ф+П+Г

Ковкий чугун используется для деталей не испытывающих вибрационные и ударные нагрузки.

|

|

|

Высокопрочный (модифицированный) чугун – графит имеет форму шара. Для модифицирования чугуна применяется ферросилиций, алюминий, но лучшим модификатором считается (присадки магния) 0,03-0,04%. Применяется для крышек, цилиндров в авто и тяжёлом машиностроении, в хим. и нефтепромышленности для насосов и вентилей работающих в коррозионных средах. Структура металлической основы м высокопрочного чугуна:- ферритная;- феррито-перлитная;- перлитная.

ВЧ35-5 – высокопрочный чугун σв=350МПа, δ=5%.

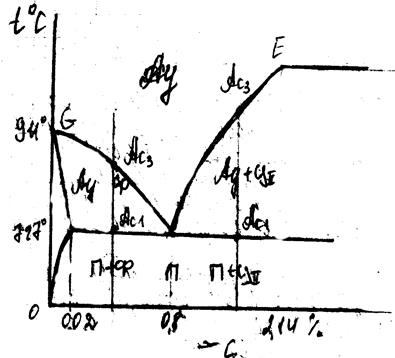

18. Основные положения термообработки. Целью является улучшение свойств металла путем изменения его структуры (строения). Структура металла определяет мех. свойства. Термообработка – воздействие температурой. Цель заключается в том, чтобы путем нагрева стали до определенных температур и последующего охлаждения вызвать желательное изменение структуры. Параметры: максимальная температура, до которой был нагрет металл, время, скорости нагревания и охлаждения. Температура, при нагреве до которой в стали происходят фазовые или структурные превращения, носит название критической точки или температуры. Ас1 – первая критическая точка. Ас2 = 768 – точка Кюри. Ас3 – вторая критическая точка. Точка Ас1 соответствует перлитно-аустенитному превращению. На диаграмме занимает положение линии PSK. Ее положение не зависит от содержания углерода в стали. Положение точки Ас3 зависит от содержания углерода в стали и соответствует линии GS.

В заэвтектических сталях точка АС3 соответствует концу растворения цементита вторичного в аустените, находящемся на линии SE. Положение точки АС3 зависит от содержания углерода в стали и соответствует линии GSE.

В заэвтектических сталях точка АС3 соответствует концу растворения цементита вторичного в аустените, находящемся на линии SE. Положение точки АС3 зависит от содержания углерода в стали и соответствует линии GSE.

19. Превращение перлита в аустенит.

Происходит выше т.А1. Для превращения перлита в аустенит нужен небольшой перегрев, чтобы FАу < FП. Известно 2 механизма аллотропного превращения: диффузионный (нормальный), бездиффузионный (мартенситный). Превращение П-Ау носит диффузионный характер. Состав Ау отличается от состава ферритно-цементитной смеси. Превращение П-Ау – процесс кристаллизационный. Этот процесс развивается и происходит в результате образования зародышей Ау и последующего их роста (Первые зерна – на границе Ф и Ц). Количество возникающих зародышей тем больше, чем больше содержание углерода в стали и чем дисперснее ферритно-цементитная смесь. Кристалл Ау растет за счет поглощения Ф и растворения Ц. Причем скорость роста Ау за счет Ф больше, чем за счет Ц. Образовавшийся Ау по составу неоднороден. Там, где был Ц углерода больше, чем там, где был Ф. Итак: 1). Образование зародыша Ау. 2). Рост зерна Ау за счет Ф и Ц. 3). Растворение цементита. 4). Гомогенизация цементита (равномерность состава Ау по всему объему. Произв. путем перенагрева и выдержки для завершения диффузионных проц-ов внутри зерна аустенита). Превращение П-Ау зависит от температуры нагрева. Время превращения, начало и конец, определяется температурой нагрева. Чем выше эта температура, тем быстрее идет превращение. Это превращение происходит не при постоянной температуре, а в интервале темпера  тур.

тур.

Наследственная зернистость - склонность аустенитного зерна к росту. При низких трах больше зерно крупнозернистой стали, при высоких – может оказаться крупнее зерно и мелкозернистой.

Дата добавления: 2019-02-12; просмотров: 356; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!