Число оборотов и оптимальная подача

Расчет режимов резания.

Расчет режимов резания является важной задачей на уровне проектирования перехода. Этот расчет заключается в определении частоты вращения шпинделя (V), подачи (S) и глубины резания (t) на каждом рабочем ходу для заданного перехода. Режимы должны быть выбраны таким образом, чтобы обеспечить требуемую точность размеров и качество поверхности при наименьшей стоимости обработки.

Входными параметрами для этой задачи являются:

· вид операции и перехода;

· форма, размеры (и их точность) обрабатываемой и обработанной поверхностей;

· характеристики используемого на переходе режущего и вспомогательного инструмента;

· характеристики модели оборудования и приспособления, применяемых на проектируемой операции.

Расчет режимов резания выполняется не всегда. В первую очередь режимы резания нужны в том случае, когда проектируется операция для станка с программным управлением и для него будет разрабатываться управляющая программа. Если будет рассчитываться стоимость перехода, то время обработки на переходе определяется исходя из режимов резания. Это дает возможность определить технически обоснованные нормы времени на операцию. Таблицы, необходимые для расчета режимов резания, вводятся в базу данных. Расчет режимов резания выполняется либо в автономном режиме, что характерно для первого уровня автоматизации, либо в автоматическом режиме (второй и третий уровень автоматизации). В автономном режиме используется либо специально разработанная система расчета режимов резания, либо табличный процессор.

|

|

|

Результаты расчета либо сразу заносятся в бланк технологической карты, выведенный на дисплей (первый уровень автоматизации проектирования), либо в параметрическую модель перехода (второй и третий уровень автоматизации).

На первых этапах развития САПР ТП был разработан ряд систем для расчета оптимальных режимов резания. Возникает вопрос: можно ли вместо нормативных использовать оптимальные режимы резания ?

Известно, что оптимизация режимов резания позволяет использовать более производительные режимы по сравнению с нормативными. Применение оптимальных режимов резания позволяет на 5-7%, а в некоторых случаях и больше, повысить производительность труда. В условиях единичного и мелкосерийного производства, как раз характерного для приборостроения, работы по оптимизации режимов резания обычно не проводятся. Экономический эффект, полученный от оптимизации режимов резания при обработке малых партий деталей невелик и чаще всего не может компенсировать затраты на оптимизацию. Поэтому опытный рабочий обычно сам эмпирически подбирает режимы резания, позволяющие добиться максимальной производительности труда, при заданном качестве продукции. В тоже время оптимизация режимов резания, выполненная в САПР ТП, позволяет рабочему уменьшить период настройки станка на оптимальную производительность, что особенно важно при обработке малых партий деталей на дорогостоящем металлорежущем оборудовании с ЧПУ.

|

|

|

Рассмотрим кратко принципы оптимизации режимов резания. Для определения режимов резания необходимо иметь математическую модель процесса обработки, т.е. иметь систему уравнений, в которой связываются V, S и t с параметрами системы СПИД. Впервые такая модель была предложена проф. Г.К. Горанским. Модель представляет собой систему неравенств. Каждое неравенство выражает некоторое ограничение области допустимых режимов резания. Например, ограничения по допустимой скорости резания, по допустимой шероховатости поверхности и так далее.

Общий вид этих ограничений имеет вид:

где Pi - параметры системы СПИД.

В качестве целевой функции Г. К. Горанским была предложено произведение n·s, т.е. функция, определяющая производительность обработки.

Оптимальным будет вариант, при котором произведение n·s максимально. Указанные зависимости являются нелинейными, однако могут быть сведены к линейным, путем их логарифмирования. После преобразований неравенства могут быть приведены к виду:

|

|

|

ax1+bx2+cx3  k; (**)

k; (**)

где а=1, b=y, c=x, x1=ln n, x2=ln s, x3=ln t.

. Целевая тоже может быть приведена к виду х1+х2  max.

max.

При наличии системы линейных неравенств и целевой функции указанного вида задача оптимизации может быть решена методами линейного программирования. В этом случае строится многоугольник, ограничивающий возможную область допустимых решений. В этом многоугольнике одна из вершин является вершиной, в которой произведение n·s является максимальным. Эти параметры n и s и определяют оптимальные по производительности режимы резания. Более подробно оптимизации режимов резания методами линейного программирования рассмотрена в разделе "Оптимизация режимов резания".

Однако рассмотренный метод оптимизации обладает следующими недостатками:

· процесс оптимизации идет относительно долго;

· оптимальные значения n и s приходиться корректировать применительно к дискретным значениям n и s, имеющихся у заданной модели станка.

Для ликвидации указанных недостатков могут быть применены поисковые методы оптимизации. Например, методы направленного поиска. Пусть имеется таблица возможных у данной модули станка комбинаций n и s.

|

|

|

| n | S | n·s |

В этой таблице строки заполнены в порядке убывания произведения n·s. Строки с одинаковыми значениями произведения n·s расположены в порядке убывания s. Из этой таблицы выбирается первая пара n·s и проверяется по ограничениям (*). Если ограничения не выдержаны, то берется следующая пара и так до тех пор, пока не найдется пара, удовлетворяющая всем ограничениям модели резания. Эта пара и будет давать оптимальные режимы резания.

В последние годы было доказано, что неравенства (*) существенно нелинейны и привести их к линейному виду не удается. Кроме того, если использовать в качестве критерия оптимизации приведенную себестоимость обработки, то методы линейного программирования тоже не удается использовать. Критерий максимальной производительности не учитывал то обстоятельство, что чем интенсивнее режимы резания, тем меньше стойкость инструмента и следовательно больше переточек. Каждая прерточка связана со снятием инструмента с последующей установкой и наладкой на размер. Все это снижает производительность процесса и увеличивает себестоимость перехода. Фактический период стойкости (Tф) сильно зависит от нормативной скорости резания Vн:

Тф = ( Vн / Vф )1 / m ,

где Vф - фактическая скорость резания. Например: для токарного резца коэффициент m~0,125 и, следовательно, даже небольшое увеличение Vф по сравнению с нормативным, резко снижает фактическую стойкость резца.

В этом случае оптимизация режимов резания может производиться следующим образом. Для заданной нормативной скорости резания определяются максимальная подача, удовлетворяющая ограничениям (*), при этом берутся те дискретные значения s, которые имеются у выбранной модели станка. Для найденного значения sопт начинают менять V таким образом, чтобы уменьшить стоимость Cп перехода. Точка достижения минимального значения Cп соответствует оптимальным значениям n и s.

В случае одновременного выполнения двух и более переходов с использованием единого резцедержателя (блочные переходы) для каждого перехода отыскиваются свои оптимальные значения n и s. Далее определяется ?лимитирующий? s и V, т.е. подачи и частоты вращения, имеющие минимальное значение, и для всех переходов назначаются режимы, равные лимитирующим. Повторный просчет проводится с учетом суммарных усилий по всем переходам. Оптимизация режимов проводится при этом по формуле:

m

Cп =  Cпк ,

Cпк ,

где Спк - стоимость к-ого одновременно выполняемого перехода, m - количество одновременно выполняемых переходов. Сложность расчетов многоинструментальных переходов заключается еще и в том, что смена инструмента в блоке может производиться разными способами: индивидуальная (для каждого изношенного инструмента), групповая (для всего блока при износе лишь одного инструмента). Смена инструмента может производиться для всей инструментальной наладки в конце рабочей смены. Эти обстоятельства должны быть учтены при расчете стойкости инструментов, входящих в инструментальную наладку, и они осложняют расчет режимов резания. В этих случаях целесообразно использовать режим диалога.

| Вывод: 1.Расчет режимов резания выполняется на основе нормативных данных, адаптированных к условиям конкретного предприятия. 2.Оптимизация режимов резания проводится в лишь ограниченных случаях при большой годовой программе выпуска поисковыми методами, позволяющими достаточно быстро выполнить необходимые расчеты. |

4.2. Выбор рациональных режимов резания при работе на сверлильных станках.

Назначение рационального режима резания при работе на станках сверлильной группы заключается в выборе такой скорости резания и подачи, при которых процесс обработки был бы наиболее производительным и экономичным.

Для уменьшения основного (технологического) времени следует работать с возможно большей технологически допустимой подачей и соответствующей скоростью резания.

При этом должны быть наиболее полно использованы режущая способность инструмента и его прочность, динамические возможности станка при соблюдении технических условий.

Теоретический расчет элементов режима резания производится в следующем порядке:

1. Выбирают подачу по табличным данным в зависимости от характера обработки, требуемого качества обработанной поверхности, прочности сверла и других технологических и механических данных изделия.

2. Подсчитывают скорость резания, допускаемую режущими свойствами инструмента.

3. По найденной скорости подсчитывают частоту вращения. Полученную частоту вращения корректируют по паспортным данным станка (принимается ближайшая меньшая или ближайшая большая, если она не более чем 5% от расчетной).

4. Определяют действительную скорость резания, с которой будет производиться обработка.

5. Проверяют выбранные элементы режима резания по прочности слабого звена механизма главного движения и мощности электродвигателя станка.

6. Подсчитывают основное (технологическое) время обработки.

Обычно в производственных условиях при выборе элементов режима резания для сверления, зенкерования, развертывания и нарезки внутренних резьб пользуются готовыми данными технологических карт и таблиц справочников.

Ниже приводится пример выбора режима резания при сверлении, зенкеровании, развертывании, нарезании резьбы на основании данных официального издания Центрального бюро промышленных нормативов по труду при Государственном комитете Совета Министров СССР по вопросам труда и заработной платы (Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках, 1974).

Пример расчета режимов резания

Исходные данные. Изделие — вилка.

Операции:

- сверление отверстия Ø 14,5 мм под зенкерование;

- зенкерование отверстия Ø 15,9 мм под развертывание;

- развертывание отверстия Ø 16 мм H9;

- нарезание резьбы М16×2 в отверстии Ø 14 мм изделия.

Материал изделия — сталь 45, σ в = 680 МПа.

Количество изделия — 50 шт.

Станок вертикально-сверлильный, модель 2Н118. Паспортные данные станка 2Н118:

максимальный диаметр сверления отверстия— 18 мм;

частота вращения шпинделя (об/мин): 180, 250, 355, 500, 710, 1000, 1420, 2000, 2800;

подача (мм/об): 0,1, 0,14, 0,2, 0,28, 0,4, 0,56; мощность на шпинделе станка — 1,7 кВт.

1-й переход: сверление отверстия Ø 14,5 мм на глубину l=30 мм; сверло спиральное Ø 14,5 мм из стали Р6М5.

Выбор подачи. По нормативам определяем величину подачи при обработке стали с пределом прочности σ в = 680 МПа.

При сверлении отверстия с припуском под последующую обработку устанавливается подача, равная 0,31—0,37. Принимаем ближайшее значение подачи по паспорту станка, равное 0,28 мм/об. Для диаметров отверстий 35—40 мм выбранные подачи проверяются по силе резания, допускаемой прочностью механизма подачи станка.

Определение скорости резания. По нормативам определяем скорость резания для стали 45 с пределом прочности σ в = 680 МПа.

При сверлении отверстия Ø 14,5 мм на глубину l=30 мм сверлом из стали Р6М5 с подачей 0,28 мм/об величина скорости резания v = 24 м/мин.

Частоту вращения шпинделя определяем по формуле n = v * 1000/(π*D) = 24 * 1000/(3,14 * 14,5) = 527 об/мин. Принимаем по паспорту станка ближайшее n = 500 об/мин.

Определяем фактическую скорость резания: v = πDn/1000 = 3,14 * 14,5 * 500/1000 = 22,7 м/мин.

Проверка выбранного режима по мощности станка. По нормативам определяем мощность, необходимую для резания.

При обработке стали σ в = 680 МПа сверлом Ø 14,5 мм с подачей S = 0,28 мм/об и со скоростью резания v = 22,7 м/мин мощность, необходимая для резания, N = 1 кВт.

Согласно паспортным данным мощность на шпинделе по приводу станка N= 1,7 кВт, т.е. по слабому звену станка в данном случае мощность не лимитирует режим резания.

Следовательно, установленный на станке режим резания осуществим.

Определение основного (технологического) времени.

Основное (технологическое) время определяется по формуле Tо = L/(Sм*i) = (l + l1)/(n*S) = 30 + 6/(500 * 0,28) = 0,26 мин,

где l — глубина обрабатываемого отверстия, мм;

l1 — длина врезания и перебега сверла, мм (l1 устанавливается по нормативам для сверла Ø 14,5 мм; l1 = 6 мм);

Sм = S*n (мм/мин);

i — число рабочих ходов.

2-й переход: зенкерование отверстия Ø 15,9 мм на глубину l = 50 мм; зенкер Ø 15,9 мм из стали Р6М5.

Выбор подачи. По нормативам определяем величину подачи при обработке стали с пределом прочности σ в = 680 МПа зенкером Ø 15,9 мм.

При зенкеровании отверстия с припуском под последующую обработку устанавливаем подачу, равную 0,5—0,6 мм/об.

Принимаем ближайшее значение подачи по паспорту станка, равное 0,56 мм/об.

Определение скорости резания. По табличным данным нормативов определяем скорость резания для стали 45 с пределом прочности σ в = 680 МПа.

При зенкеровании отверстия Ø 15,9 мм на глубину l=30 мм зенкером из стали Р6М5 с подачей S = 0,56 мм/об величина скорости резания v — 17,3 м/мин.

Частоту вращения шпинделя определяем по формуле n = v* 1000/(πD) = 17,3 * 1000/(3,14 * 15,9)= 346 об/мин.

Принимаем по паспорту станка ближайшую частоту вращения n = 355 об/мин.

Определяем фактическую скорость резания: v = πDn/1000 = 3,14 * 15,9 * 355/1000 = 17,7 м/мин.

Определение основного (технологического) времени.

Основное (технологическое) время определяется по формуле Tо= L/(Sм*i) = (l + l1)/(n*S)= 30 + 5/(355*0,56) = 0,17 мин,

где l — глубина зенкеруемого отверстия, мм;

l1 — длина врезания и перебега зенкера, мм (l1 устанавливается по нормативам, для зенкера Ø 15,9 мм она равна 5 мм);

Sм = S*n;

число рабочих ходов i = 1.

3-й переход: развертывание отверстия Ø 16 мм H9 на глубину i = 30 мм, развертка машинная из стали Р6М5.

Выбор подачи. По табличным данным нормативов определяем величину подачи при обработке стали с пределом прочности σ в = 680 МПа разверткой машинной из стали Р6М5.

При развертывании отверстия по 9-му квалитету устанавливается подача, равная 0,8 мм/об. По паспорту станка принимаем ближайшее значение подачи 0,56 мм/об.

Определение скорости резания. По нормативам определяем скорость резания для стали 45 с пределом прочности σ в = 680 МПа.

При развертывании отверстия Ø 16 мм H9 на глубину l=30 мм разверткой из стали Р6М5 с подачей 0,56 мм/об величина скорости резания v = 14,3 м/мин.

Частоту вращения шпинделя определяем по формуле n = v* 1000/(πD>) = 14,3 * 1000/(3,14 * 16) = 286 об/мин.

По паспорту станка выбираем ближайшую частоту вращения п = 25 об/мин.

Определяем фактическую скорость резания v = πDn/1000 = 3,14 * 16*250/1000=12,6 м/мин.

Определение (технологического) времени.

Основное (технологическое) время определяют по формуле Tо= L(Sм*i) = (l + l1)/(S*n) = 30+15/(0,56*286) = 0,28 мин,

где l — глубина развертываемого отверстия, мм;

l1 — длина врезания и перебега развертки, мм (l1 устанавливается по нормативам, для развертки Ø 16 мм H9 она равна 15 мм).

4-й переход: нарезание резьбы М16 ×2 на глубину 30 мм;

метчик машинный M16×2 из стали Р6М5.

Отверстие сверлить под резьбу сверлом Ø 14 мм.

Выбор подачи.

Подача соответствует шагу резьбы метчика M16 × 2 и равна S = 2 мм/об.

Определение скорости резания. По нормативам скорость резания для стали при нарезании резьбы M16×2 машинным метчиком v= 11,1 м/мин.

Частоту вращения шпинделя при нарезании резьбы определяем по формуле n = v* 1000/(π*D)= 11,1 * 1000/(3,14*16) = 221 об/мин.

Принимаем ближайшую частоту вращения по паспорту станка n = 250 об/мин.

Определяем фактическую скорость резания: v = πDn/1000 = 3,14* 16*250/1000= 12,5 м/мин.

Определение основного (технологического) времени при нарезании резьбы.

Основное (технологическое) время определяем по формуле :

Tо = L/(Sм*i) = (l + l1)/(S*n) + (l+l1)/(S*n1) = 30 + 6/(2*250) = 30+6/(2 * 15)= 1,27 мин,

где

n1-частота вращения метчика при вывертывании (глубину нарезки l = 30 мм делим на шаг, равный 2 мм);

l1 — величина врезания и перебега метчика равна 6 мм (определяем по нормативам).

Контрольные вопросы

1. Какая поверхность называется обрабатываемой, обработанной и поверхностью резания?

2. Назовите основные элементы резания при сверлении.

3. Как определяется скорость резания при сверлении?

4. Как определить при сверлении мощность, необходимую для резания?

5. Для чего применяются смазочно-охлаждающие жидкости при обработке отверстий?

6. Как по нормативам выбирают рациональные режимы резания для сверления?

Режимы резания

Левозаходные фрезы

Почему фрезерование против подачи лучше.

Проблема: 2-заходная фреза плавит PVC-пенопласт.

Решение: выбирают меньшее число оборотов или фрезеруют однозаходной фрезой. (Картинка)

1. Погружение:

Фреза должна иметь возможность проникать торцом в материал (буровая функция).

2. Кромка реза:

Как правило, канты прохода отличаются друг от друга. Контрсторона движения "красивее" чем сторона синхронности. Это особенно видно при использовании 1-заходной фрезы, а также при фрезеровании алюминия.

Совет; Фрезеруйте внутренние контуры по часовой стрелке, внешние против часовой. Таким образом "плохая" сторона оказывается в стружке

3. Вывод стружки:

Стружка должна отводиться быстро, чтобы полости фрез не заполнялись, и в результате фреза не ломалась. Чем глубже и с большей скоростью происходит фрезерование, тем труднее вывод стружки. Указания: Не фрезеруйте глубже чем на двойное или тройное количество диаметров фрезы. Более глубокие пазы проходите в несколько проходов. При фрезеровании полистирола и др. пластиков имеет смысл применять фрезы с отполированными канавками для лучшего вывода.

4. Теплоотдача / смазывание:

Фреза не должна становиться слишком горячей: С одной стороны, инструмент со слишком высокой температурой теряет свои свойства, с другой стороны - еще более критической - пластмассовая и алюминиевая стружка может "залипать" в желобах, препятствуя выводу стружки и как следствие вести к поломке фрезы. При обработке металлов непременно нужно рекомендовать смазку. Указание: Со спиртом или специальными эмульсиями можно фрезеровать алюминий и цветные металлы, при обработке плексигласа можно использовать мыльную воду.

5. Опасность поломки:

растет линейно с возрастающей подачей и с возрастающей глубиной погружения: Двойная подача значит двойной дробный риск, двойная глубина погружения значит уже восьмикратный дробный риск.

Указания:

Лучше фрезеровать несколькими проходами менее глубоко и с более высокой скоростью подачи. Используйте фрезу по возможности с наиболее короткой длиной режущей части. Затяните её, как возможно больше. Общее правило: зажимается в патроне (цанге патрона) одна треть общей длины фрезы.

Правая нарезка выводит стружку на верх.

Фреза правой нарезки содействует выводу стружки наверх, что хорошо для непрерывного вывода, имеет однако недостаток заключающийся в том, что фреза как штопор также двигает наверх основной материал (заготовку), "мохрит" при фрезеровке древесины или "зарывается" при обработке тонкого листового материала (например жести). Фреза с левой винтовой линией напротив нажимает на материал вниз и при фрезеровке волокнистых материалов, таких как древесина или картон, Вы достигаете более гладкого верхнего края (волокна не приподнимаются, а "вжимаются" в основной материал). Но здесь негативным фактором выступает затрудненность вывода стружки.

Указание:

В стандартных случаях используйте фрезу правой нарезки.

Фрезы левой нарезки выгодны для неглубоких проходов в тонких материалах, где опасность "зарывания" и рывка наверх заготовки правой нарезки велика. Однако, чем жестче материал Вы будете использовать, тем скорее Вы можете отказаться от фрезы левой винтовой линии.

A. Правая нарезка (нормальная форма):

Выводят стружку наверх. У фрезы есть тенденция "зарываться" и поднимать базовый материал.

"эффект штопора".

B. Левая винтовая линия (особая форма): Выводит стружку вниз при обработке с торца, или используется при работе в уже отфрезерованой полости. Фреза нажимает на базовый материал (противоположность "эффекту штопора").

Не приспособлено для глубокого фрезерования.

Вид фрезы: 1 или 2 лезвия?

Фрез бесконечно много, но по существу мы делаем различие между острыми и притупленными. Чем острее лезвие, тем быстрее снашивается вершина.

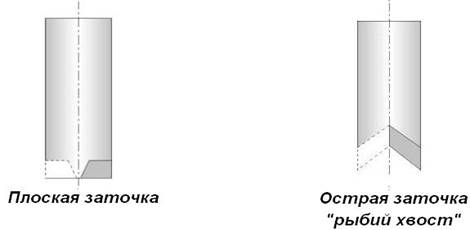

Общее правило: чем выше прочность материала, тем более плоская заточка должна быть у лезвия. Такая заточка подходит для жестких металлов (например, латунь). Более острая заточка "рыбий хвост" для пластмасс, древесины и мягкого алюминия. Лезвия - это быстроизнашивающиеся части фрезы. Во фрезах с большим чем одно лезвие нагрузка распределяется, и стойкость повышается. Эти фрезы бегут быстрее, меньше вибрируют в трудных материалах, (например, нержавеющая сталь). У нескольких лезвий - при тех же самых условиях фрезерования– стружка оказывается тоньше, вследствие чего в итоге создается более гладкая поверхность.

В производстве рекламы чаще всего используются 1 и 2-заходные, реже 3-заходные фрезы. Четырех и с большим количеством лезвий фрезы не могут снимать толстую стружку в мягких материалах, и как правило, не используются. Основная их проблема при фрезеровании мягких материалов - это "запекание" в полостях фрезы. 1-заходные фрезы благоприятствуют лучшему выводу стружки за счет более просторного желоба фрезы. Специальные фрезы для алюминия имеют большой желоб. Особенно имеют преимущества при обработке мягкого алюминия, наряду с отполированным резцом, покрытие с Titan-Nitrid (TiN).

Выбор "идеального" типа фрезы всегда зависит от обрабатываемого материала:

При фрезеровке "мягких" материалов: мягких пластмасс (ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и сэндвичей (алюминий / пластмассы) в выигрыше острые 1-заходные фрезы. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Для жестких пластмасс пригодны острые 2-заходные, с профилем рыбьего хвоста.

При обработке более жестких металлов таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке крайне жесткой конструкционной стали или совсем высококачественной стали, используют трех-четырех заходные фрезы.

Однозаходная фреза в поперечном разрезе

Один нож оставляет большое открытое пространство

для вывода стружки

Трехзаходная фреза в поперечном разрезе

Три лезвия существенно уменьшают пространство

для вывода стружки

Различия между фрезой и гравером

Многие используют понятие "Фреза" и „Гравер“ как синонимы. Тем не менее, речь идет о двух разных инструментах.

Гравер - это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Материал фрез: HSS или твердосплавные ?

В рекламной технике преимущественно используются фрезы из твердого сплава.

Твердый сплав (HM) - дорогой, искусственный продукт, который агломерируется из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется, (только затачивается). Твердый сплав крайне жесткий и износостойкий, однако, восприимчив к вибрациям и ударам. Важно при использовании фрез HM иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован на станке.

Быстрорежущая сталь (HSS) используется прежде всего, там, где твердый сплав слишком чувствителен: при фрезерной обработке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее снашивается, но угроза преждевременной поломки меньше, по причине ее вязкости.

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит)

Число оборотов и оптимальная подача

Самые важные параметры при фрезеровании - это число оборотов и подача. Данные таблицы совпадают с большинством рекомендаций производителей фрез. (Если есть сомнения узнайте у поставщика, какие режимы он рекомендует для своего продукта).

Сначала берут рекомендованную для обрабатываемого материала скорость разания и применяют ее в формуле для расчета числа оборотов.

Если используются не очень жесткий станок , то число оборотов определяется в верхней области, а подача в нижней области. Если число оборотов известно, далее по формуле вычисляют подачу.

Принципиально считается: Чем выше скорость резания (vc = p * d * n), тем более гладкой будет поверхность. Однако, затупление фрезы тоже растет с увеличением скорости разания.

Процедура расчета:

1. Число оборотов n:

Выберите скорость разания vc из таблицы. (Если скорость резания материала сильно варьируется, уточните в справочниках).

На основании данных вычислите число оборотов шпинделя

n [U/min] = (vc [m/min] *1000) / (3.14 * d [mm])

2. Подача f:

Выберите рекомендованную подачу на каждый зуб (коэффициент fz) с использованием той же таблицы и отсюда вычислите подачу:

f [mm/min] = n * fz * z

fz = подача на 1 зуб

z = количества лезвий

Пример:

Вы хотите фрезеровать 2-заходной фрезой, диаметром 3 мм жесткий алюминий. Из таблицы Вы находите: vc = 100... 200 м / мин. Из этого Вы рассчитываете:

Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

Соответствующая подача: f = 21230 * 0.04 * 2 = 1698 mm/min

Высокая скорость подачи - особенно в металлах - требует стабильной и бесшумной машины. Кроме того, глубина паза не должна быть слишком большой (около 1 * d 1).

Для менее стабильных машин или при повышеной глубине фрезеровки режим расчитывается следующим образом:

Макс. число оборотов:

n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min (как выше)

Миним. число оборотов: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 = 10.615 U/min

Соответствующая подача (минимальная): f = 10615 * 0.04 * 2 = 849 mm/min

Вы комбинируете n=21230 U / min и f = 849 mm/min.

Дата добавления: 2019-02-12; просмотров: 823; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!