ОПРЕДЕЛЕНИЕ ОБЬЕМОВ И ЕНТАЛЬПИЙ ВОЗДУХА И ПРОДУКТОВ СГОРАНИЯ

Министерство образования и науки Украины

ДВНЗ «Украинский государственный химико-технологический университет»

Кафедра энергетики

Курсовой проект

По дисциплине «Котельные установки»

Тема курсового проекту Проект перевода котельного агрегата на заданные параметры работы .

выполнил: ст. гр.4-ЕТТ-15

Мальковский Д.Н.

проверил: Решетняк И.Л.

г. Днепропетровск

2016 г.

Содержание

ВВЕДЕНИЕ 3

1 ХАРАКТЕРИСТИКА ПАРОГЕНЕРАТОРА 4

2 РАСЧЕТ ГОРЕНИЯ ТОПЛИВА 8

3 ОПРЕДЕЛЕНИЕ ОБЬЕМОВ И ЕНТАЛЬПИЙ ВОЗДУХА И

ПРОДУКТОВ СГОРАНИЯ 10

4 ТЕПЛОВОЙ БАЛАНС КОТЛОАГРЕГАТА И РАСХОД ТОПЛИВА 12

5 ПОВЕРОЧНЫЙ РАСЧЕТ ТЕПЛООБМЕНА В ТОПКЕ 15

6 РАСЧЕТ КОНВЕКТИВНЫХ ПОВЕРХНОСТЕЙ НАГРЕВА 18

РАСЧЕТ ЧУГУННОГО ЭКОНОМАЙЗЕРА 27

ВЫВОДЫ 29

ЛИТЕРАТУРА 30

|

|

|

ВВЕДЕНИЕ

Проверочный расчет выполняют для существующих параметров. По имеющимся конструктивным характеристикам при заданной загрузке и топливе определяют температуры воды, пара, воздуха и продуктов сгорания на границах между поверхностями нагрева, КПД агрегата, расхода топлива. В результате поверочного расчета получают исходные данные, необходимые для выбора вспомогательного оборудования и выполнения гидравлических, аэродинамических и прочностных расчетов.

При разработке проекта реконструкции парогенератора, например, в связи с увеличением его производительности, изменением параметров пара или с перевозом на другое топливо, может требоваться изменение целого ряда элементов, которые необходимо изменить, выполняют так, чтобы по возможности сохранялись основные узлы и детали типового парогенератора.

Расчет выполняется методом последовательного проведения расчетных операций с пояснением производимых действий. Расчетные формулы сначала записываются в общем виде, затем подставляются числовые значения всех входящих в них величин, после чего производится окончательный результат.

ХАРАКТЕРИСТИКА ПАРОГЕНЕРАТОРА ДЕ-6,5-14ГМ

|

|

|

Паровой котел ДЕ-6,5-14ГМ предназначен для выработки насыщенного пара, используемого для технологических нужд предприятий, на теплоснабжение систем отопления, вентиляции и систем горячего водоснабжения.

Котел двухбарабанный водотрубный выполнен по конструктивной схеме «Д», характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры.

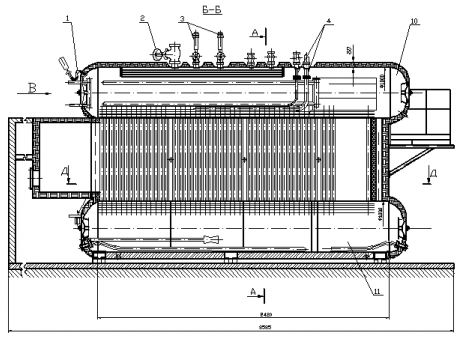

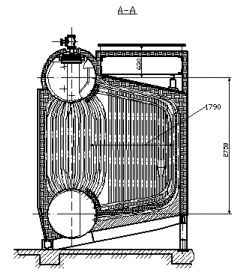

Основными составными частями котла являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый топочный экран, трубы экранирования фронтовой стенки топки и задний экран (рис.1, 2).

Внутренний диаметр верхнего и нижнего барабанов равен 1000 мм. Длина цилиндрической части барабана увеличивается с повышением паропроизводительности котлов. Барабаны изготавливаются из стали 16ГС ГОСТ 5520—79, и имеют толщину стенки 13 мм. Для доступа внутрь барабанов в переднем и заднем днищах барабанов имеются лазы. Конвективный пучок образован коридорно-расположенными вертикальными трубами диаметром 51х2,5 мм, присоединенными к верхнему и нижнему барабанам. Длина конвективного пучка по всей длине цилиндрической части барабана. Ширина конвективного пучка составляет 890 мм. Шаг труб конвективного пучка вдоль барабанов 90 мм. Поперечный – 110 мм. В конвективном пучке котла для поддержания необходимого уровня скоростей газов устанавливается продольная ступенчатая стальная перегородка. Конвективный пучок от топочной камеры отделен газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок. Трубы газоплотной перегородки, правого бокового экрана образуют под и потолок топочной камеры, и трубы экранирования фронтовой стенки вводятся непосредственно в верхний и нижний барабаны.

|

|

|

Средняя высота топочной камеры составляет 2400 мм, ширина – 1790 мм. Глубина топочной камеры увеличивается с повышением паропроизводительности. Трубы правого топочного экрана диаметром 51х2,5 мм устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий. Экранирование фронтовой стенки выполняется из труб диаметром 51х2,5 мм. Основная часть труб конвективного пучка и правого топочного экрана, а также трубы экранирования фронтовой стенки топки присоединяются к барабанам вальцовкой. Трубы газоплотной перегородки, а также часть труб правого топочного экрана и наружного ряда конвективного пучка привариваются к барабанам электросваркой.

|

|

|

Опускным звеном циркуляционного контура являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка. В нижнем барабане размещается устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды. В качестве первичных сепарационных устройств используются установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств применяются дырчатый лист и жалюзийный сепаратор. На котле ДЕ-6,5-14ГМ предусмотрена непрерывная продувка из нижнего барабана и периодическая из нижнего коллектора заднего экрана. На котле выход дымовых газов осуществляется через окно, расположенное на задней стенке котла.

Котел оборудован стационарным обдувочным аппаратом для очистки наружной поверхности труб конвективного пучка от отложений. Обдувочный аппарат имеет трубу с соплами, которую необходимо вращать при проведении обдувки. Наружная часть обдувочного аппарата крепится к обшивке левой конвективной стенки котла, а конец обдувочной трубы поддерживается при помощи втулки, приваренной к трубе пучка. Вращение обдувочной трубы производится вручную при помощи маховика и цепи. Для обдувки используется пар давлением не менее 0,7 МПа. Для удаления отложений из конвективного пучка устанавливаются лючки на левой стенке котла.

У всех котлов на фронте топочной камеры имеется лаз в топку, расположенный ниже горелочного устройства, и три лючка-гляделки: два на правой боковой и один на задней стенках топочной камеры. На котле ДЕ-6,5-14ГМ взрывной клапан расположен на фронте топочной камеры над горелочным устройством. Обмуровка фронтовой стенки выполняется из огнеупорного шамотного кирпича и изоляционных плит. Нагрузку от элементов котла воспринимает опорная рама. Для установки нижнего барабана в конструкции опорной рамы предусмотрены поперечные балки. Нижний барабан на фронте котла закрепляется неподвижно посредством приварки барабана к подушке поперечной балки опорной рамы и неподвижными опорами. Каркас и обшивка со стороны фронта котла крепятся к нижнему барабану неподвижно. Тепловое расширение барабана предусмотрено в сторону заднего днища. На заднем днище нижнего барабана устанавливается репер для контроля за перемещением барабана.

Для сжигания топочного мазута и природного газа устанавливаются газомазутные горелки ГМ-4,5.

Котел ДЕ комплектуется двумя пружинными предохранительными клапанами, один из которых является контрольным. На котле ДЕ-6,5-14ГМ оба клапана установлены на верхнем барабане котла, один из них контрольный, срабатывающий при повышении давления более чем на 10%.

На всех элементах и трубопроводах котельного агрегата и его вспомогательных устройствах, заполняемых устройствах, заполняемых рабочим телом и находящихся под давлением, устанавливается соответствующая арматура. К арматуре относят устройства и приборы для управления работой элементов и частей котельных установки, находящейся под давлением, для включения, регулирования и отключения трубопроводов воды, пара или предохраняющие от превышения давления, а также контрольные приборы котлоагрегата (водоуказательные стекла для наблюдения за уровнем воды в барабане).

На ДЕ 6,5-14 устанавливается арматура: главная паровая задвижка; вентиль воздушник; вентиль отбора пара на собственные нужды; задвижки на питательных трубопроводах; два предохранительных клапана - пружинные; два водомерных стекла; манометр; вентили для непрерывной продувки; вентили для периодической продувке.

Для контроля уровня воды в паровом котле применяют водоуказательные приборы. Паровой котел ДЕ должен иметь не менее двух водоуказателей. Чаще всего используют водоуказатель с плоскими стеклами «клингер», вставленными на прокладке в рамку. Плоские стекла имеют сложное устройство, но удобны и безопасны в работе. Они лопаются редко, оставаясь при этом в металлической рамке и не разлетаясь на куски, вследствие чего для этих стекол не нужны ограждения. На внутренней стороне стекла имеются продольные риски, благодаря которым вода в стекле кажется темной, а пар – светлым, т.е. создается отчетливая граница между темной полосой пара над ней.

Котел ДЕ должен быть снабжен двумя независимыми предохранительными клапанами, которые устраивают так, чтобы давление пара в котле не могло превышать допускаемое рабочее. Предохранительные клапаны выпускают излишний пар при черезмерном повышении давлении, т.е. когда стрелка манометра переходит за красную черту.

Парозапорные устройства (вентили, задвижки) предназначены для отключения котла от потребителя воды или пара. В зависимости от параметров протекающей среды и размеров вентили могут соединяться с трубопроводами на фланцах, резьбе или с помощью сварки. Вентили имеют плоский или игольчатый клапан. Вентили с плоским клапаном используют в качестве запорных устройств, а игольчатым клапаном – для дросселирования.

В гарнитуру котельного агрегата входят дверца, лазы, гляделки, взрывные клапаны, шиберы или поворотные заслонки.

Для наблюдения за процессом горения топлива и конвективных газоходов в обмуровке котлоагрегата выполняют гляделки. Взрывные клапаны предохраняют обмуровку от разрушения при случайных хлопках в газоходах котла. С помощью чугунных дымовых шиберов или поворотных заслонок регулируют тягу и перекрывают боров.

| Заводское обозначение | Паропроизв. т/ч | Давл. пара, МПа | t пара, °С | КПД (%), мазут | Размер Д/Ш/В, мм | Масса, кг |

| ДЕ-6,5-14 ГМ-О | 6,5 | 1,3(13) | 194 | 89,83 | 4800 / 3980 / 5050 | 13908 |

Рис 1. Заводская схема котла (поперечный вид)

Рис 2. Заводская схема котла (продольный вид)

РАСЧЕТ ГОРЕНИЯ ТОПЛИВА

По заданию берем жидкое топливо мазут следующего состава:

Таблица 2.1- Состав рабочей массы топлива, %

| СР | НР | ОР | NР | SР | AР | Сумма |

| 84,65 | 11,7 | 0,3 | 0 | 0,3 | 0,05 | 100,0 |

Низшая теплота сгорания мазута равна 40310 кДж/кг [1]:

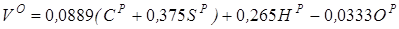

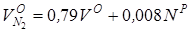

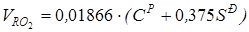

Теоретическое количество сухого воздуха  и объем продуктов сгорания, которые образуются при полном сжигании топлива с коэффициентом избытка воздуха α = 1, определяются по формулам, м3/кг:

и объем продуктов сгорания, которые образуются при полном сжигании топлива с коэффициентом избытка воздуха α = 1, определяются по формулам, м3/кг:

10,626

10,626

,

,

8,394

8,394

,

,

1,582

1,582

1,507

1,507

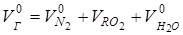

Теоретический объем образующихся дымовых газов  составляет:

составляет:

11,483

11,483

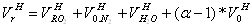

Действительные объемы продуктов сгорания по отдельным газоходам котла определяются с учетом рекомендуемых значений коэффициента избытка воздуха в конце топки aт и соответствующих нормативных подсосов Da.

Таблица 2.2 – Действительные объемы газов и их объемные доли при α > 1.

| Величина | Поверхность нагрева | |||

| топка | Конвек-тивный пучок 1 | Конвек-тивный пучок 2 | Эконо-майзер | |

1.

| 1,53 | 1,54 | 1,55 | 1,56 |

2.

| 13,07 | 13,60 | 14,67 | 14,9 |

3.

| 0,11 | 0,11 | 0,10 | 0,10 |

4.

| 0,121 | 0,116 | 0,108 | 0,106 |

5.

| 0,238 | 0,229 | 0,214 | 0,21 |

Таблица 2.3 Коэффициенты расхода воздуха по участкам котла

| Коэффициенты расхода воздуха по участкам котла | α |

| топка | 1,15 |

| конв. пучок 1 | 1,2 |

| конв. пучок 2 | 1,3 |

| экономайзер | 1,33 |

где  і‑ коэффициенты избытка воздуха в дымовых газах по участкам котла.

і‑ коэффициенты избытка воздуха в дымовых газах по участкам котла.

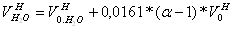

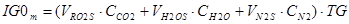

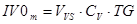

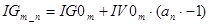

ОПРЕДЕЛЕНИЕ ОБЬЕМОВ И ЕНТАЛЬПИЙ ВОЗДУХА И ПРОДУКТОВ СГОРАНИЯ

Теплоемкости СО2, Н2О, N2 и воздуха от 0 до 2000 оС, кДж/(м3К)(удалить всю таблицу – она вспомогательная, если хочется, ее можно добавить в приложение)

Расчет энтальпий теоретического. объема дыма и воздуха для температур от 0 до 2000 оС

Результат сводим в табл.3.1.

Табл. 3.1. Энтальпия воздуха и продуктов сгорания

| T, оС |

|

|

| 0 | 0 | 0 |

| 100 | 1381 | 1587 |

| 200 | 2778 | 3213 |

| 300 | 4198 | 4883 |

| 400 | 5649 | 6600 |

| 500 | 7135 | 8362 |

| 600 | 8652 | 10170 |

| 700 | 1020 | 12030 |

| 800 | 11760 | 13920 |

| 900 | 13370 | 15850 |

| 1000 | 14980 | 17810 |

| 1100 | 16620 | 19800 |

| 1200 | 18270 | 21810 |

| 1300 | 19990 | 23860 |

| 1400 | 21620 | 25920 |

| 1500 | 23380 | 27990 |

| 1600 | 25010 | 30080 |

| 1700 | 26810 | 32180 |

| 1800 | 28440 | 34310 |

| 1900 | 30260 | 36430 |

| 2000 | 32010 | 38580 |

| Расчет энтальпий дыма для разных коэф-тов расхода воздуха |

Результат сводим в табл.3.2.

Табл. 3.2. Энтальпия продуктов сгорания в газоходах, кДж/кг

| T, оС | Участки газового тракта | |||

| топка | КП I | КП II | экономайзер | |

| 0 | 0 | 0 | 0 | 0 |

| 100 | 1794 | 1863 | 2001 | 2043 |

| 200 | 3630 | 3769 | 4047 | 4130 |

| 300 | 5512 | 5722 | 6142 | 6268 |

| 400 | 7447 | 7730 | 8295 | 8464 |

| 500 | 9432 | 9789 | 10500 | 10720 |

| 600 | 11470 | 11900 | 12770 | 13030 |

| 700 | 13560 | 14070 | 15090 | 15390 |

| 800 | 15690 | 16280 | 17450 | 17800 |

| 900 | 17860 | 18530 | 19860 | 20260 |

| 1000 | 20060 | 20810 | 22300 | 22750 |

| 1100 | 22290 | 23120 | 24790 | 25280 |

| 1200 | 24560 | 25470 | 27300 | 27840 |

| 1300 | 26860 | 27850 | 29850 | 30450 |

| 1400 | 29160 | 30240 | 32400 | 33050 |

| 1500 | 31490 | 32660 | 35000 | 35700 |

| 1600 | 33830 | 35080 | 37580 | 38330 |

| 1700 | 36200 | 37540 | 40230 | 41030 |

| 1800 | 38570 | 40000 | 42840 | 43690 |

| 1900 | 40970 | 42480 | 45510 | 46420 |

| 2000 | 43380 | 44980 | 48180 | 49140 |

Дата добавления: 2018-09-23; просмотров: 294; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!