Механизированные инструменты. Определение, отличие от ручных. Классификация, назначение, область применения.

Назначение механизированных инструментов и область применения. Слесарно-сборочные инструменты называются механизированными, если у них главное рабочее движение (движение рабочего органа) осуществляется с помощью соответствующего двигателя, а вспомогательное движение и управление инструментом выполняются вручную. Механизированный ручной инструмент находит чрезвычайно широкое применение во всех областях промышленности. Несложное устройство, простота обращения, небольшие габариты и вес делают ручной механизированный инструмент особенно удобным для выполнения таких работ, при которых рабочий часто переходит с одного места на другое, когда необходимо произвести обработку какой-либо громоздкой тяжелой детали на месте ее установки, а также выполнить различные работы в готовых конструкциях, например при сборке всевозможных сооружений; при постройке мостов ручной механизированный инструмент часто оказывается незаменимым.

Основным достоинством механизированного инструмента является значительное увеличение производительности и облегчение условий труда при его применении по сравнению с обычным немеханизированным инструментом. В зависимости от типа механизированного инструмента производительность труда возрастает в среднем в 5 раз, а в отдельных случаях в 15 раз и более. Кроме того, значительно уменьшается утомляемость работающего. Стоимость работ при использовании механизированного инструмента значительно снижается.

|

|

|

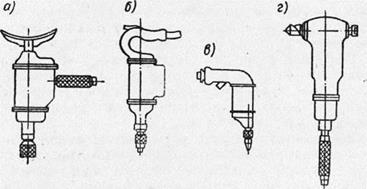

Классификация механизированных инструментов. Механизированные инструменты можно подразделить по видам работ, для которых они предназначены, на инструмент для основных (слесарно-сборочных) и для вспомогательных (пригоночных) работ. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха. Каждый из этих видов инструмента в свою очередь можно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент может быть использован (на сборке резьбовых соединений, при опиловке и зачистке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Можно классифицировать механизированный инструмент также по характеру движения рабочего органа — шпинделя: на инструмент с вращательным и с возвратно-поступательным движением рабочего органа. Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолет: ш и др. (рис. 1).

Можно назвать следующие основные типы механизированного инструмента электрического действия: электрогайковерты, электрошпильковерты, электросверлильные машины, шлифовальные и полировальные машины, электронапильники, резьбонарезатели, электроножницы и др.; пневматического действия: гайковерты, механические отвертки, рубильные и клепальные молотки, сверлильные и шлифовальные машины и др.

|

|

|

Основные требования, предъявляемые к механизированным ручным инструментам.

Для полного использования преимуществ, которые можно получить, пользуясь механизированным инструментом, он должен удовлетворять следующим требованиям:

1. Иметь возможно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться работающий. Средний вес применяемого в настоящее время инструмента составляет 2—15 кг.

2. Быть удобным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, чтобы его можно было свободно удерживать руками, не затрачивая излишней мускульной силы, или подвешивать над рабочим местом, быстро включать и выключать; кроме того, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.).

Рис. 1. Конструктивные формы механизированного инструмента: а — с нагрудником; б — с рукояткой; в — пистолетного типа; г — угловой

|

|

|

3. Обладать надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью кратковременных перегрузок, прочностью и износостойкостью его деталей и узлов, особенно зубчатых передач, обмоТок, включающих устройств. При работе надежным инструментом снижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что очень важно при выполнении слесарно-сборочных работ на конвейере. Наконец, надежный инструмент является более экономичным, так как он требует меньшей затраты средств на ремонт.

4. Обеспечивать безопасность работы. В условиях социалистического производства это требование особенно важно. Если пользование механизированным инструментом не является безопасным для работающих, то какими бы высокими качествами инструмент ни обладал, он не будет допущен к применению. Основные требования, предъявляемые к инструменту, это гарантия от поражения работающего электрическим током или сжатым воздухом, невозможность самопроизвольного включения и выключения.

5. Стоимость инструмента и его эксплуатация должны быть сравнительно небольшими, т. е. инструмент должен быть экономичным. Экономичность инструмента характеризуется небольшой первоначальной стоимостью, малым расходом электроэнергии или сжатого воздуха, отсутствием потерь тока и воздуха, малыми затратами на ремонт.

|

|

|

В отношении безопасности работы электрифицированный инструмент, предназначенный для включения в сеть низкого напряжения (36 В), также может быть приравнен к пневматическому инструменту, за исключением тех случаев, когда работы производятся во взрывоопасных местах. Электрифицированный инструмент обычного исполнения для работы во взрывоопасных местах непригоден.

Электрифицированным инструментом называется такой механизированный инструмент, у которого приводным двигателем является электродвигатель. В литературе за электрифицированным инструментом закрепилось название электроинструмент.

Электроинструмент может быть разбит на три группы по роду тока, используемого для его питания:

1) инструмент постоянного тока;

2) однофазный инструмент;

3) трехфазный инструмент.

Трехфазный инструмент в свою очередь разделяется на нормальный и высокочастотный.

В качестве привода для инструментов постоянного тока применяют двигатели постоянного тока с параллельной и последовательной обмоткой возбуждения. ‘Для инструментов однофазного переменного тока применяют коллекторные двигатели с последовательной обмоткой возбуждения, которые часто рассчитываются и изготовляются таким образом, чтобы они могли работать также от сети постоянного тока. В последнем случае эти двигатели называют универсальными коллекторными двигателями.

Для трехфазного инструмента в качестве приводного двигателя применяют асинхронный трехфазный коротко-замкнутый электродвигатель нормальной (50 Гц) или повышенной (200 Гц) частоты. Наряду с упомянутыми двигателями в некоторых конструкциях электромолотков и вибраторов в качестве приводного двигателя используют электромагниты.

Механизированный инструмент для пригоночных работ. Основными пригоночными работами, выполняемыми при сборке промышленной продукции (автомашин, тракторов, станков и других машин), являются: опиловка и зачистка сопрягаемых поверхностей, сверление, развертывание и зенкование отверстий, нарезание внутренней резьбы, шабрение и др. Объем пригоночных работ в значительной мере зависит от масштабов производства. В индивидуальном и мелкосерийном производстве, например при сборке машин, может найти применение большинство из перечисленных работ; в крупносерийном же и массовом производстве не должно быть пригоночных работ, и если практически некоторые такие работы производятся, то это свидетельствует о несовершенстве технологического процесса.

Таким образом, механизированный инструмент для пригоночных работ следует широко применять прежде всего в индивидуальном и мелкосерийном производстве, э также при изготовлении опытных экземпляров новых • ашин и механизмов, где за счет этого можно значительно снизить трудоемкость сборки. Ручные пригоночные работы в крупносерийном и массовом производстве следует устранять не внедрением механизированного инструмента, а улучшением технологического процесса и выполнением несвойственных сборке работ по пригонке деталей в механическом и других обрабатывающих цехах.

Основные сведения о принципах действия пневматических двигателей. Выше было сказано, что пневматический механизированный инструмент приводится в действие сжатым воздухом, который вырабатывается компрессором. Из компрессора сжатый воздух подается в ресивер (резервуар для сжатого воздуха), а затем поступает по трубопроводу к приемному штуцеру инструмента. Расширяясь в двигателе инструмента, сжатый воздух перемещает поршень или вращает рабочие лопатки. Таким образом, скрытая энергия сжатого воздуха превращается в механическую.

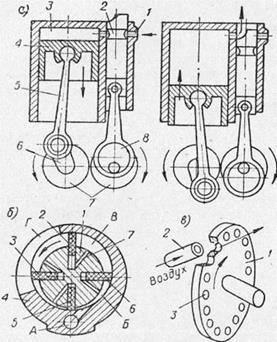

Рис. 2. Устройство пневматических двигателей: а — поршневого; б — ротационного; в — турбинного

В механизированных инструментах пневматического действия применяются поршневые, ротационные и турбинные двигатели (рис. 10).

Принцип работы поршневого двигателя заключается в следующем. При верхнем положении поршня сжатый воздух через отверстие (рис. 2, а) и выточку в золотнике поступает в цилиндр. Сжатый воздух давит на поршень и перемещает его вместе с шатуном, который в свою очередь заставляет вращаться коленчатый вал. Валик эксцентрика, приводящий в движение золотник, связан с коленчатым валом и зубчатыми колесами таким образом, что к концу рабочего хода поршня подача сжатого воздуха прекращается и внутренняя полость цилиндра сообщается с атмосферой. Давление в цилиндре падает, и так как коленчатый вал продолжает по инерции вращаться, то поршень, перемещаясь вверх, выталкивает остатки воздуха из цилиндра. В момент окончания холостого хода золотник вновь соединяет цилиндр с отверстием, и цикл работы двигателя повторяется.

Поршневые двигатели обычно изготовляют многоци-линдровыми. Они устроены таким образом, что когда в одном цилиндре поршень движется вхолостую, в другом происходит рабочий ход. Благодаря этому достигается равномерность вращения коленчатого вала.

В механизированных ручных инструментах пневматического действия наибольшее распространение получили не поршневые, а ротационные двигатели. Ротационный двигатель состоит из корпуса (рис. 2) и ротора с лопатками. Лопатки свободно перемещаются в пазах ротора и прижимаются к корпусу под действием центробежных сил и давления воздуха, поступающего через отверстия. Сжатый воздух поступает через отверстие А в полость Б. Ввиду того что площадь выступающей части у лопатки больше, чем у лопатки, давление на лопатку будет больше и ротор начнет вращаться по направлению стрелки. При вращении ротора лопатка займет положение лопатки. Вследствие расширения давление воздуха в полости В несколько упадёт, однако неуравновешенное давление будет действовать на лопатку до тех пор, пока полость В не со-едш чтся с выходным отверстием Г.

Таким образом, в ротационном двигателе энергия сжатого воздуха непосредственно преобразуется в механическую энергию вращения. Коэффициент полезного действия у ротационного двигателя немного меньше, чем у поршневого. Эти двигатели просты, надежны в работе и имеют малый вес, что и обеспечило их широкое распространение.

В тех случаях, когда требуется небольшая мощность привода и большое число оборотов, применяют пневматические турбинки. Ротор турбинки представляет собой диск с лопатками, расположенными на его наружной поверхности. Для упрощения конструкции лопатки иногда заменяют обычными отверстиями (рис. 10,в), просверленными в диске. Коэффициент полезного действия при этом уменьшается незначительно. Сжатый воздух поступает по соплу 2 и, ударяясь в стенки отверстий или лопаток, вращает диск по направлению стрелки. В связи с малой мощностью турбинные двигатели широкого распространения в механизированных инструментах не имеют.

Классификация пневматических инструментов. Помимо общей классификации ручных механизированных инструментов, изложенной выше, пневматические ручные инструменты можно разбить на четыре основные группы:

I. Группа ударных инструментов: молотки рубильные, клепальные, бурильные, сваебои; шпалоподбойки и др.

II. Группа инструментов ударно-вращательного действия: молотки бурильные, углубочные и др.

III. Группа инструментов вращательного действия: сверлильные и шлифовальные машины; ключи-отвертки; ножницы и др.

IV. Группа инструментов давящего действия: ручные прессы и др.

Пневматические ручные инструменты рассчитываются обычно для работы при давлении сжатого воздуха от 4 до 7 ати. В Советском Союзе для большинства пневматических ручных инструментов в .качестве нормального рабочего давления принято давление сжатого воздуха 5 ати, а для инструментов, применяемых в угольной промышленности (отбойные молотки, горные сверла и др.), — 4—6 ати. Все показатели, помещенные в паспорте инструмента, соответствуют указанному в нем рабочему давлению.

Резиновые шланги и арматура к пневматическому инструменту. Сжатый воздух подводится от воздухопровода к пневматическому инструменту по резинотканевому рукаву, т. е. по гибкому шлангу, который позволяет переносить пневматический инструмент с места на место в пределах длины шланга. Рукава резинотканевые (шланги) для пневматических инструментов состоят из внутреннего резинового слоя, нескольких прокладок из прорезиненной ткани и наружного резинового слоя. Самыми ходовыми размерами для пневматических инструментов являются шланги с диаметром в свету 9, 12, 16, 18 и 25 мм. Присоединения резинового шланга к пневматическому инструменту и главному трубопроводу должны быть плотными для того, чтобы в соединениях не было потерь сжатого воздуха, и взаимозаменяемыми, чтобы можно было быстро присоединить любой пневматический инструмент.

Детали, посредством которых осуществляется присоединение шланга к пневматическому инструменту и к главному трубопроводу, называют арматурой пневматического инструмента.

Для надежного и быстрого присоединения шланга к футорке инструмента служат ниппели. Они выполняются двух типов: ниппель резьбовой с конусной резьбой и ниппель конусный.

Шланг присоединяется к ниппелю со стороны заер-шенного конца, на который шланг натягивается и закрепляется при помощи специальных обхватов или мягкой проволоки.

Футорки, к которым присоединяется шланг при помощи ниппеля, изготовляются в двух исполнениях: фу-торка с внутренней конусной резьбой и футорка с внутренним конусом. Соединение футорки с ниппелем осуществляется накидкой вручную или с помощью гаечного ключа. Для быстрого соединения между собой шлангов, а также для присоединения шлангов к трубопроводу или крану применяются моментальные соединения, которые выполняются как с заершенным, так и с резьбовым хвостовиком. Моментальное соединение состоит из двух половин. При соединении между собой шланги снабжаются одинаковыми половинами моментального соединения с заершенным хвостовиком.

Для присоединения к трубопроводу или крану шланга на его конце крепится одна половина моментального соединения с заершенным хвостовиком, а на кране или трубопроводе — вторая половина с резьбовым хвостовиком. Для осуществления связи между двумя половинами моментального соединения нужно с нажимом соединить их торцы и повернуть друг относительно друга. Плотность моментального соединения обеспечивается резиновыми кольцами. Для постоянного соединения между собой двух шлангов применяется двусторонний ниппель.

Устройство и действие различных видов механизированного инструмента рассматривается при описании слесарных операций, в технологии которых они применяются.

Дата добавления: 2018-09-20; просмотров: 16197; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!