Основные этапы развития систем качества

История качества такая же длинная, как производство товаров и оказание услуг. Наши предки, также как и теперь, боролись с плохими продуктами и услугами. Приведем два примера.

Из кодекса Хаммураби (Codex Hammurabi) известно, что строителю угрожали драконовские штрафы, если построенное им сооружение рушилось и при этом ранило людей или наносило повреждения. Если, например, убивало господина, то строителя постигала та же участь; если смерть настигала сына господина, то убивали также сына строителя.

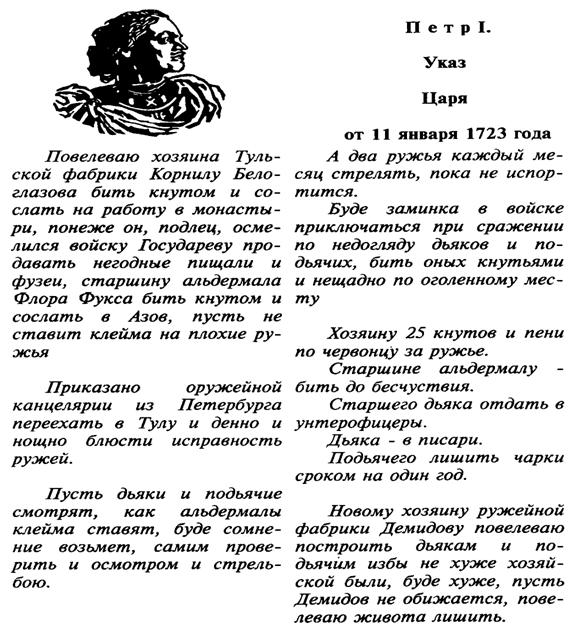

Указ царя Петра I от 11 января 1723 г. (рис. 3) также достаточно четко давал понять, что угрожает тому, кто некачественно исполняет работу.

Оба примера ясно показывают, какое значение придавалось предупреждению плохого качества. Система мер, предпринимаемых Хаммураби и Петром I, определялась условиями того времени, служила четким мерилом и стимулом заниматься вопросами качества особенно тщательно.

Рис. 3 Указ царя Петра I от 11 января 1723 г.

Изменения в характере и методах работы по обеспечению качества продукции размыты во времени и не всегда выглядят четко обособленными и рельефно обозначенными. Этапы эволюции трудно отделить друг от друга строгими границами, поэтому они носят достаточно условный характер. Вместе с тем каждый из них имеет свою логику и закономерности развития. Традиционно выделяют пять (виде пяти звезд качества) или шесть (рис.4) основных исторических этапов в эволюции систем качества продукции.

|

|

|

Рис. 4 Основные этапы мировой эволюции работ по обеспечению

качества продукции

При индивидуальном контроле качества, действовавшем в производстве до конца XIX в., один работник или небольшая группа работников несли ответственность за изготовление всего изделия, и, следовательно, каждый работник мог полностью контролировать качество результата своего индивидуального труда, обеспечивая тем самым качество изделия.

При этом каждому, кто был занят на тех или иных производственных операциях, нужно было выполнять работу, определяемую заданной моделью (чертежом, рисунком, шаблоном и т. п.). Принцип работы на основе модели означал собой переход от ремесленнического этапа производства к индустриальному, на котором качество определялось уже не только талантом, мастерством и умением работника, но и его способностью сопоставлять конкретные результаты своей работы с заданной моделью.

Начало XX в. знаменуется появлением цехового контроля качества, зарождение которого было обусловлено развитием промышленного производства и углублением внутрипроизводственного разделения труда. Для этого этапа характерно распределение функций и ответственности за качество как между отдельными рабочими, так и цеховым руководителем или мастером. Цеховой мастер определял общие требования к качеству продукции и нес ответственность за качество выполненной цехом работы. Уже при своем зарождении цеховой контроль стал опираться на принципы научного менеджмента, разработанные известным американским специалистом Ф. Тейлором (1856–1915 гг.). В соответствии с этими принципами при контроле использовались два предела допустимого качества. В чертежи вводились нижняя и верхняя границы допусков, а у шаблонов появились два типа калибров: пропускные и непропускные. Главным в методологии Тейлора было определить допуск на показатель качества продукции, измерить его значение и разделить продукцию на годную и дефектную – в зависимости от попадания значения показателя в допуск. Принципы Тейлора предусматривали жесткое административное и экономическое принуждение исполнителей и беспрекословное соблюдение норм качества. При этом понятие «норма качества» и связанные с ним понятия «допуск» и «дефект» относились только к отдельным изделиям (узлам, деталям) и не распространялись на партии (потоки) продукции и технологические процессы. Отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия (детали). Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества – инспекторы (в России – технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием.

|

|

|

|

|

|

Накануне Второй мировой войны развитие массового производства, рост промышленных предприятий и увеличение объемов выпускаемой продукции привели к обособлению технического контроля от производственных операций, к его организационному оформлению в самостоятельный профессиональный вид деятельности. На промышленных предприятиях стали создаваться самостоятельные службы технического контроля со штатными контролерами во главе с начальником, который обычно подчинялся руководителю предприятия (рис. 5). Это положило начало этапуприемочного контроля качества (контроля качества при приемке продукции).

Новая организация работ по контролю предопределила постановку проблемы обеспечения качества производственных процессов. Решение данной проблемы связано с четвертым этапом, который получил названиестатистический контроль качества. Толчком к промышленному применению статистических методов для контроля качества послужили работы специалистов американской фирмы «Белл телефон лабораторис» (ученые этой лаборатории – X. Фон Додж, X. Г. Ромиг, Л. Д. Джонс, Дж. М. Джуран, Г. Д. Эдварде, У. А. Шухарт – впоследствии стали широко известными во всем мире).

|

|

|

|

Рис. 5 Типичная структура органов технического контроля

на предприятии в 1920–1940 гг.

В середине 20-х годов они разработали и применили на практике статистический метод контроля, основанный на использовании контрольной карты (карты Шухарта) с границами регулирования. Исходя из того, что всякий производственный процесс информативен, Шухарт разработал простые методы, посредством которых можно последовательно заносить на специальную карту средние результаты замеров, например, геометрических размеров деталей, обрабатываемых на токарном станке. Таким образом, делалась серия графических отображений, которые фиксировали имеющиеся в процессе флуктуации. Полученная информация могла использоваться для определения выхода параметров за пределы статистических контрольных границ и выявления неслучайных отклонений.

Наиболее существенной характеристикой статистического контроля качества явился переход от сплошного контроля к выборочному, при котором в процессе производства систематически отбираются в соответствии с заранее составленным планом контрольные данные для их обработки методом математической статистики. Однако область применения статистического контроля качества ограничивалась производственными рамками и расширялась очень медленно. Контроль по-прежнему проводился в пределах цеха и, естественно, не мог решить значительных проблем качества.

До 60-х годов требуемое качество продукции достигалось главным образом за счет использования средств и методов технического контроля. Появившиеся в начале 60-х годов новые структуры служб технического контроля (рис. 6) были ориентированы на рост объемов выпускаемой продукции и снижение расходов на качество при сохранении высокой энерго- и материалоемкости.

Технология контроля качества стала областью специализированной деятельности, направленной на регулирование качества, анализ причин дефектов, выработку мер по их устранению и проведение мер профилактического характера. С этой целью на предприятиях стали создаваться специальные службы управления качеством, в состав которых наряду с группой (отделом) технического контроля включались группы, ответственные за планирование и координацию работ в области качества всех подразделений предприятия; разработку нормативно-организационных документов по качеству; работу с поставщиками в области качества; анализ надежности изделий и причин их дефектов и отказов; разъяснение требований к качеству продукции; выработку критериев оценки качества труда; разработку специальных методов обеспечения качества (включая статистические); сбор и анализ информации о качестве продукции от потребителя и др. Служба качества являлась самостоятельной, независимой от других подразделений и подчинялась непосредственно высшему руководителю предприятия, а также была подотчетна только ему в своих действиях. Ввиду того, что проблемы обеспечения качества по своей природе требуют аналитического подхода для их решения, службы качества комплектовались квалифицированными специалистами по стандартизации, математической статистике, теории надежности и др. Создание служб качества позволило ликвидировать двойную ответственность лиц, отвечающих за изготовление продукции и за оценку ее качества.

Рис. 6 Типичная структура органов управления

на предприятиях в 60-х годах

Обострение конкуренции и действие факторов, связанных с ускорением темпов научно-технического прогресса, уже в конце 40-х годов подтолкнули руководителей промышленных фирм к изменению отношения к качеству продукции. Необходимость решения существенных проблем качества породила в конечном итоге пятый этап, получивший в русском переводе названиекомплексное управление качеством. Концепция тотального (всеобщего) контроля качества TQC (Total Quality Control) была выдвинута А. Фейгенбаумом, который в 50-х годах работал в фирме «Дженерал электрик» в качестве руководителя службы качества. В 1963 г. он выпустил книгу «Комплексное управление качеством», в которой впервые была сформулирована новая концепция фирменной организации работ в области качества. К главным задачам TQC относятся прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки, проверка качества поставляемой продукции, комплектующих и материалов, а также управление производством, развитие службы сервисного обслуживания и надзор за соблюдением соответствия заданным требованиям к качеству. Фейгенбаум призвал обратить внимание на вопросы изучения причин несоответствий и первым указал на значение системы учета затрат на качество.

На этом этапе появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества. Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, а моральное увеличивалось. Главными мотивами качественного труда стали работа в коллективе, признание должностей коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Все большее внимание уделяется учебе.

В методическом плане переход от традиционного контроля качества к управлению качеством представлял нечто принципиально новое: вместо обнаружения дефектов продукции ставилась задача их предупреждения. Механизм комплексного управления качеством ориентировал всю систему предпринимаемых мер на достижение заданного уровня качества продукции. При этом комплексное управление дополняло ранее использовавшиеся статистические инструменты контроля качества методами метрологии, сбора информации о качестве, мотивации качества, стандартизации, сертификации и многими другими.

На базе общей методологии комплексного управления качеством в 60-х–70-х годах в разных странах с учетом их национальных и экономических условий были сформулированы специфические организационные подходы к управлению качеством на уровне фирмы. Наиболее известными из них стали концепции TQC (Total Quality Control) – всеобщее управление качеством в США и CWQC (Company Wide Quality Control) – управление качеством в рамках фирмы в Японии.

Концепция TQC основана на построении системы управления качеством, охватывающей все стороны деятельности фирмы. В соответствии с этой концепцией решение проблемы качества входит в сферу ответственности руководства фирмы (менеджмента) и является главной заботой хорошо структурированного административного подразделения, специализирующегося исключительно на организации обеспечения качества продукции.

В Японии идеи TQC были встречены с восторгом и получили дальнейшее развитие в работах профессора К. Исикавы. Концепция CWQC предполагает участие в работах по качеству всего персонала фирмы – от президента до рядового рабочего. В соответствии с данным подходом работники всех подразделений и иерархических организационных уровней фирмы должны быть обучены методам управления качеством и применять их на практике. Другими особенностями японского управления качеством являются широкое использование статистических методов, организация внутрифирменных проверок системы качества, деятельность кружков контроля качества. В отличие от американских концепций, К. Исикава говорил об «управлении качеством в масштабе компании». Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Японцы долгое время подчеркивали, что они используют подход TQSC, где буква S означала Statistical (статистический).

Конечно, внедрение и развитие концепции TQC в разных странах мира осуществлялось неравномерно. Явным лидером стала Япония, хотя все основные идеи TQC были разработаны в США и в странах Европы. В результате американцам и европейцам пришлось учиться у японцев, однако это обучение сопровождалось и нововведениями.

Конец 80-х годов ознаменовался появлением новой методологии обеспечения качества продукции на основе международных стандартов ИСО серии 9000. Согласно данной методологии создание на предприятии высокоэффективных и результативных систем качества, отвечающих положениям стандартов ИСО, является гарантией того, что требования потребителей будут действительно удовлетворены. По мнению А. Фейгенбаума, стандарты ИСО служат основой «элементарного предконкурентного уровня», достижение которого предопределяет успех предприятия в экономической деятельности. Можно утверждать, что разработка и реализация концепции стандартов ИСО серии 9000 стали очередным этапом работ по обеспечению качества на предприятиях.

Важно подчеркнуть, что эволюция научной мысли и практических разработок в области обеспечения качества продукции, прошедшая шесть исторических этапов, испытывала воздействие развития производительных сил общества и прогрессивных научных идей. Заметное влияние на работы в области обеспечения качества оказали достижения в таких областях знаний, как менеджмент, общая теория систем, кибернетика, социология, психология, педагогика, квалиметрия, стандартизация, математическая статистика и др. Вместе с тем наряду с наукой большой вклад в развитие работ по обеспечению качества продукции внесла и конкретная мировая практика промышленных предприятий.

Дата добавления: 2018-05-12; просмотров: 730; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!