ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БУРОВОГО АГРЕГАТА ЗИФ 1200

| 1. Основные данные | ||||||

| Глубина бурения | 1200 м | |||||

| Начальный диаметр бурения | 220 мм | |||||

| Диаметр керна при предельной глубине бурения | 63 мм | |||||

| Диаметр бурильных труб | 73, 63,5 и 50 мм | |||||

| Угол бурения к горизонту | 90÷80° | |||||

| Величина вскрытия устья скважины (размер от оси скважины до корпуса вращателя) | 430 мм | |||||

| Наибольшие размеры станка: | ||||||

| длина | 3475 мм | |||||

| ширина | 1430 мм | |||||

| высота | 1745 мм | |||||

| Вес агрегата: |

| |||||

| Станок без электромотора | 5200 кг | |||||

| Магнитная станция | 200 кг | |||||

| Грязевой насос (2 штуки) | 1600 кг | |||||

| Ограждение | 68 кг | |||||

| Бак для охлаждения | 76 кг | |||||

| Электромотор к насосу ЗИФ-Р 200/40 (2 штуки) | 400 кг | |||||

| 2. Вращатель | ||||||

| Число оборотов шпинделя в минуту (прямой и обратный ход) | 67, 128, 238 и 348 | |||||

| Внутренний диаметр шпинделя | 78 мм | |||||

| Ход шпинделя | 600 мм | |||||

| Число зажимных патронов | 2 | |||||

| Модуль зубчатых колес | 8 мм | |||||

| Число цилиндров гидроподачи | 2 | |||||

| Внутренний диаметр цилиндров гидроподачи | 150 мм | |||||

| Диаметр штоков | 70 мм | |||||

| Наибольшая скорость подачи шпинделя вниз | 0,77 м/мин | |||||

| Наибольшая скорость холостого подъема шпинделя | 2,77 м/мин | |||||

| Наибольшая скорость рабочего подъема шпинделя | 0,6 м/мин | |||||

| Наибольшее усилие, развиваемое гидравлическими цилиндрами как домкратом | 15 000кг | |||||

| Максимальное снижение патрона относительно основания станка | 140 мм

| |||||

| 3. Лебедка | ||||||

| Грузоподъемность (на прямом канате при 1 скорости) | 4500 кг | |||||

| Окружная скорость на барабане | 0,65;1,26;2,34;3,41 м/сек | |||||

| Модуль зубчатых колес | 8 мм | |||||

| Диаметр барабана | 430 мм | |||||

| Канат Ø24 ГОСТ 3071-46 σ6=180 кг/мм2 |

| |||||

| Емкость барабана при трехрядной навивке каната | 85 м | |||||

| Диаметр тормозного шкива барабана и тормозной шайбы | 720 мм | |||||

| Ширина тормозной накладки | 150 мм | |||||

| Диаметр кабестана | 190 мм | |||||

| Число оборотов кабестана в минуту | 29 | |||||

| Наибольшее допускаемое усилие на кабестане | 1500 кг | |||||

| 4. Коробка скоростей | ||||||

| Число скоростей | 4 | |||||

| Модуль шестерен | 8 мм | |||||

| Число оборотов вала фрикциона в минуту | 965 | |||||

| Число дисков фрикциона | 2 | |||||

| Наружный диаметр дисков | 280 мм | |||||

| Внутренний диаметр дисков | 165 мм | |||||

| 5. Маслонасос | ||||||

| Тип | Л1Ф-25 | |||||

| Давление | 45 атм | |||||

| Производительность при давлении 45 атм | 25 л/мин | |||||

| Направление вращения (при взгляде со стороны привода) | Правое | |||||

| 6. Промывочные насосы | ||||||

| Число насосов | 2 | |||||

| Тип насоса | ЗИФ-Р200/40 | |||||

| 7. Электромоторы | ||||||

| Электромотор к станку, тип АК-82-6, 40 квт, 965 об/мин

| 1 шт. | |||||

| Электромотор к маслонасосу, тип А051-6, 2,8 кет, 950 об/мин | 1 шт. | |||||

| Электромотор к грязевому насосу, тип А72-8,14 кет, 730 об/мин | 2 шт. | |||||

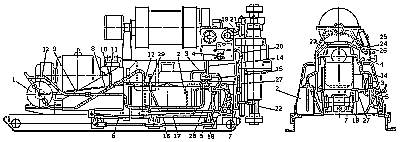

Буровой станок ЗИФ-1200Асостоит из следующих основных узлов (рис. 3—6): рамы станка 1 с захватами, станины 2, цилиндра перемещения станка 3, масляного бака 4, коробки скоростей 5, прибора гидроуправления 6, лебедки 7, тормоза спуска 8, тормоза подъема 9, вращателя 10, патрона верхнего 11, патрона нижнего 12, маслонасоса с приводом 13, маслопровода 14, указателя давления на забой 15, электродвигателя 16 и ручного маслонасоса 17.

Рис. 3. Общий вид станка ЗИФ-1 200А со стороны управления: 1 — рама; 2 — станина; 7 — лебедка; 8 — тормоз спуска; 9 — тормоз подъема; 10 — вращатель; 11 — верхний патрон; 12 — нижний патрон; 13 — электродвигатель маслонасоса; 14 — маслопровод; 15 — указатель давления на забой; 16 — электродвигатель станка; 18 — эксцентриковый механизм закрепления станка на раме; 20 — кабестан; 21 — направляющий ролик; 22 — рукоятка включения и выключения цилиндра перемещения станка; 23 — рукоятка управления гидравлическими цилиндрами вращателя; 24 — маховичок регулировки давления масла в гидросистеме; 25 — рукоятка включения и выключения фрикциона станка; 26 — рукоятка переключения скоростей; 27 — рукоятка включения и выключения вращателя и лебедки; 28 — манометр; 29 — рукоятка закрепления станка на раме; 30 — вилка для установки съемных рукояток ручного маслонасоса; 33 — рукоятка управления тормозом спуска.

|

|

|

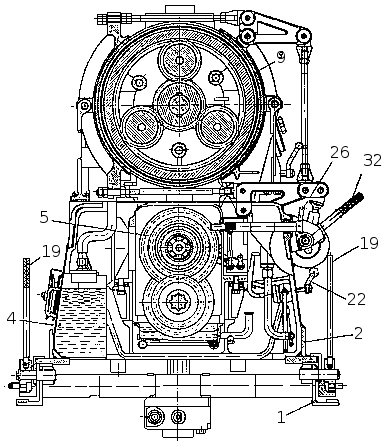

Рис. 4. Продольный разрез станка ЗИФ-1200А: 1 — рама станка; 2 — станина; 3 — цилиндр перемещения станка; 5 — коробка скоростей; 7 — лебедка; 10 — вращатель; 16 — электродвигатель станка; 17 — ручной маслонасос; 20 — кабестан; 31 — фрикцион станка.

Рис. 5. Поперечный разрез станка по тормозу подъема и коробке скоростей: 1 — рама станка; 2 — станина; 3 — масляный бак; 5 — коробка скоростей; 9 — тормоз подъема; 19 — рукоятка крепления станка на раме; 22 — рукоятка включения и выключения цилиндра перемещения станка; 26 — рукоятка переключения скоростей; 32 — рукоятка управления тормозом подъема.

Рис. 6. Поперечный разрез станка по правому опорному подшипнику вала лебедки и коробке скоростей: 1 — рама станка; 2 — станина; 5 — коробка скоростей; 6 — прибор гидроуправления; 10 — вращатель; 11 — верхний патрон; 12 — нижний патрон; 14 — маслопровод; 17 — ручной маслонасос; 19 — рукоятка крепления станка на раме; 22 — рукоятка включения и выключения цилиндра перемещения станка; 23 — рукоятка управления гидравлическими цилиндрами вращателя; 24 — маховичок регулировки давления масла в гидросистеме; 27 — рукоятка включения и выключения вращателя и лебедки; 28 — манометр.

|

|

|

Узлы станка: коробка скоростей с фрикционом, цилиндр перемещения станка, маслобак, маслопровод и ручной маслонасос смонтированы внутри станины; снаружи станины крепятся: лебедка с тормозами спуска и подъема, вращатель с верхним и нижним патронами, прибор гидроуправления, указатель давления на забой, электродвигатель и маслонасос с приводом.

Станина со всеми перечисленными узлами, составляющими буровой станок, устанавливается на раме, которая крепится неподвижно болтами к фундаменту в буровой вышке. Крепление станка на раме осуществляется четырьмя эксцентриками 18, установленными с двух сторон рамы и действующими от рукоятки 19.

Станок может перемещаться в направлении продольной оси рамы при помощи гидравлического цилиндра 3 и неподвижно закрепленного на кронштейне рамы штока 21. Максимальное перемещение станка вдоль рамы равно 650 мм.

Вращение бурового снаряда производится вращателем 10; штанги зажимаются двумя патронами 11 и 12.

Подача инструмента на забой по мере углубки скважины осуществляется при помощи гидросистемы станка, которая управляется рукояткой 23 переключения нижней и верхней полостей цилиндров вращателя и маховиком 24 регулировки давления масла в гидросистеме.

Спуск и подъем инструмента и обсадных труб производится лебедкой планетарного типа 7, колодочные тормоза — спуска 8 и подъема 9 служат для управления лебедкой. Подъем бурового инструмента в аварийных случаях может быть произведен с помощью ручного маслонасоса 17, который постоянно включен в гидросистему станка и может подавать масло в гидравлические цилиндры вращателя.

Соединение первичного вала коробки скоростей с валом электродвигателя осуществляется фрикционной муфтой при помощи рукоятки 25. Переключение скоростей производится рукояткой 26. Для включения лебедки или вращателя служит рукоятка 27.

Контроль и определение величины давления на забой производится по указателю давления 15. Давление масла в гидравлической системе контролируется манометром 28.

Гидросистема бурового станка ЗИФ-1200А служит для выполнения следующих операций:

- Подъем и опускание шпинделя (бурового снаряда) в пределах хода шпинделя (600 мм).

- Быстрый подъем нагруженного шпинделя при перехватах бурового снаряда.

- Остановка шпинделя (бурового снаряда) в поднятом состоянии на любой высоте в пределах хода шпинделя.

- Расхаживание бурового снаряда в скважине в пределах хода шпинделя.

- Перемещение станка по раме от устья скважины и обратно (ход — 650 мм).

- Определение веса бурового, снаряда, давления коронки на забой и контроль давления в процессе бурения.

Кроме того, гидравлические цилиндры вращателя могут быть использованы как домкрат с максимальной грузоподъемностью на шпинделе до 15 000 кг и как пресс с усилием на шпинделе до 10 000 кг при обсадке скважины трубами.

В случае остановки электродвигателя, буровой снаряд, во избежание прихвата, может быть поднят над забоем с помощью ручного насоса; им же можно переместить станок по раме.

Гидросистема станка ЗИФ-1200А состоит из следующих узлов:

- основного маслонасоса для подачи масла в цилиндры вращателя и цилиндр перемещения станка, приводимого в действие от электродвигателя;

- прибора гидроуправления, выполняющего функции своеобразного распределительного золотника (крана), посредством которого осуществляются различные комбинации подключения гидравлических цилиндров вращателя к нагнетательной магистрали гидросистемы;

- дроссельного устройства (дросселя) для регулировки давления масла в гидросистеме и управления скоростью перемещения шпинделя и станка;

- предохранительного клапана для предохранения гидросистемы от повышения давления масла свыше 45 кг/см2;

- золотника цилиндра перемещения станка, с помощью которого производится подключение полостей цилиндра к нагнетательной магистрали гидросистемы и отключение цилиндра от гидросистемы;

- коробки клапанов, обеспечивающей раздельное включение в гидросистему маслонасосов — с приводом от электродвигателя и ручного;

- гидравлических цилиндров вращателя, посредством которых шпиндель получает осевое движение и усилие от гидравлики;

- гидравлического цилиндра перемещения станка по раме от устья скважины и обратно;бака для масла;

- ручного маслонасоса;

- указателя давления на забой и манометра;

- системы труб маслопровода.

Дроссельное устройство и предохранительный клапан смонтированы в корпусе прибора гидроуправления.

Гидравлическая система не связана с механической частью станка и может быть включена независимо от работы станка. Приведенный в действие ручной маслонасос автоматически включается в гидросистему станка при помощи клапанной коробки. Поэтому управление перемещением шпинделя и станка, при работе ручного маслонасоса, производится теми же рукоятками и маховичком, что и при работе основного маслонасоса.

На рис. 21 показано общее расположение гидросистемы на станке.

Рис. 21. Общее расположение гидросистемы на станке: 1 — маслонасос; 2 — маслобак; 3 — коробка клапанов; 4 — прибор гидроуправления; 5 — золотник управления цилиндром перемещения станка; 6 — цилиндр-перемещения станка; 7 — ручной маслонасос; 3 — всасывающая трубка; 9 — дренажная трубка; 10 — трубка для залива маслом всасывающей трубки; 11 — колпачок; 12 — накидная гайка; 13 — нагнетательная трубка; 14 — трубка, соединяющая клапанную коробку с прибором гидроуправления; 15 — трубка, соединяющая клапанную коробку с золотником; 16 — трубка, соединяющая золотник с правой полостью цилиндра перемещения станка; 17 — трубка, соединяющая золотник с левой полостью цилиндра перемещения станка; 18 — сливная трубка от золотника к баку; 19 — верхняя медная трубка от прибора гидроуправления к цилиндрам вращателя; 20 — нижняя медная трубка от прибора гидроуправления к цилиндрам вращателя; 21 — трубка, соединяющая верхние полости цилиндров вращателя; 22 — трубка, соединяющая нижние полости цилиндров вращателя; 23 — сливная трубка от прибора гидроуправления к баку; 24 и 25 — медные трубки от прибора к указателю давления; 26 — трубка к манометру; 27 — нагнетательная трубка от ручного насоса к клапанной коробке; 28 — всасывающая трубка от бака к ручному маслонасосу; 29 — трубка для залива маслом всасывающей трубки 28.

Основной маслонасос 1 расположен в задней части станка и закреплен на специальном переходном фланце, на электродвигателе. Включение и выключение маслонасоса осуществляется включением и выключением электродвигателя.

Маслонасос соединен одной трубкой с баком 2 и второй трубкой с коробкой клапанов 3. Коробка клапанов расположена в передней части станка и укреплена на трубке, соединяющей ее с прибором гидроуправления 4, который находится над коробкой на внешней стенке станины. Прибор закрыт специальным кожухом, на котором закреплены указатель давления на забой и манометр. Передняя стенка кожуха оформлена как панель (щит) управления гидросистемой станка. Наружу передней стенки выведены рукоятка и маховичок прибора гидроуправления.

На стенке станины закреплен золотник 5 управления цилиндром перемещения станка.

Цилиндр перемещения станка 6 расположен в нижней части станины. Ручной маслонасос 7 закреплен на передней стенке станины с внутренней ее стороны. На наружную сторону передней стенки станины выпущен конец приводного вала насоса с закрепленной на нем втулкой с гнездами для вставки в них съемных рычагов, с помощью которых насос приводится в действие. Масляный бак удобно расположен вдоль станка с его задней стороны; он доступен для осмотра и при необходимости легко вынимается из станины.

При бурении с помощью гидросистемы буровой снаряд жестко соединяется со шпинделем вращателя патронами, навернутыми на верхнем и нижнем конце шпинделя. Создаваемое гидравликой усилие и движение поршней гидравлических цилиндров вращателя через штоки поршней и траверсу передается шпинделю, а от него через патроны — буровому снаряду. Так осуществлена кинематическая и силовая связь бурового снаряда с цилиндрами гидросистемы вращателя.

За период бурения скважины от нуля до конечной глубины установка давления на забой с помощью гидросистемы производится различно, в зависимости от заданного давления на забой и веса бурового снаряда. При весе бурового снаряда меньше необходимого давления на забой, бурение производится с дополнительной нагрузкой от гидравлики к весу бурового снаряда. При весе бурового снаряда больше необходимого давления на забой, бурение производится с разгрузкой веса бурового снаряда.

Схемы работы гидросистемы, при выполнении различных операций, показаны на рис. 22—27. Стрелки в каналах схемы указывают направление давления масла в гидросистеме. Стрелки, обращенные к поршням гидравлических цилиндров, показывают направление давления масла на поршни.

Стрелки на штоках цилиндров вращателя и над цилиндром перемещения станка указывают направление движения штоков и станка. Положение рукояток прибора гидроуправления и золотника цилиндра перемещения станка, при работе гидросистемы по данной схеме, изображено на перечисленных выше рисунках.

Дата добавления: 2018-04-05; просмотров: 2360; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!