РАСЧЁТ БИОРЕАКТОРА С ТРЕМЯ МНОГОЯРУСНЫМИ

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Иркутский государственный технический университет

Кафедра машиностроительных технологий и материалов

Допускаю к защите_______________

Руководитель А.А. Тур

Расчёт биореактора с тремя многоярусными

перемешивающими устройствами

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине:

«Современное оборудование пищевых производств»

Выполнил студент группы ПИм-13-1 __________________Н.В. Максименко

Нормоконтроль _______________________________

Курсовая работа защищена с оценкой __________________________

Иркутск 2014 г.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Иркутский государственный технический университет

Кафедра машиностроительных технологий и материалов

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

По курсу: «Современное оборудование пищевых производств»

Студент гр. ПИм-13-1 Максименко Н.В.

Тема проекта: «Расчёт биореактора с тремя многоярусными перемешивающими устройствами

Исходные данные: Рабочим объемом и скоростью сорбции кислорода

Рекомендуемая литература:

1.Лащинский А.А. Конструирование сварных химических аппаратов. Справочник – Л.: Машиностроение, 1981. –382с.

|

|

|

2.ГОСТ 9931-85. Корпусы вертикальных аппаратов

Графическая часть на _____________ листах.

Дата выдачи задания “__15__” _______марта_______________2014г.

Дата представления проекта руководителю “______” ___________20__ г.

Руководитель курсовой работы____________________ (Тур А.А)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 4

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ. 6

РАСЧЁТ БИОРЕАКТОРА С ТРЕМЯ МНОГОЯРУСНЫМИ.. 15

ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ.. 15

ЗАКЛЮЧЕНИЕ. 21

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 22

ВВЕДЕНИЕ

Биореакторы (ферментаторы) составляют основу биотехнологического производства. Масса аппаратов, используемых, например, в микробной биотехнологии, различна, и требования здесь определяются большей частью экономическими соображениями. Применительно к ферментаторам различают следующие типы их: лабораторные емкостью 0,5—100 л, пилотные емкостью 100л—10 м3, промышленные емкостью 10—100 м3 и более.

При масштабировании добиваются соответствия важнейших характеристик процесса, а не сохранения принципа конструкции.

Применяемое в биотехнологии оборудование должно вносить определенную долю эстетичности в интерьер цеха или отделения ("ласкать глаз"). В ходе его эксплуатации и вне ее оборудование должно быть легко доступным, содержащимся и функционирующим в определенных рамках требований гигиены и санитарии.

|

|

|

В случае замены каких-либо частей или деталей в аппарате, смазки и чистки узлов при текущем ремонте, и т. д., загрязнения не должны попадать внутрь биореакторов, в материальные поточные коммуникационные линии, в конечные продукты.

Техническую вооруженность биотехнологических процессов целесообразно условно ограничить аппаратурным оформлением производств, базирующихся на культивировании: 1) бактерий и грибов, 2) клеток и тканей растений, 3) клеток и тканей животных организмов и человека. Такое подразделение обусловлено тем, что бактерии и грибы в большинстве своем выращивают в однотипных биореакторах, имеющих почти однотипную обвязку, в которую входят: ферментатор, многокорпусный вентиль стерильный (для подачи питательной среды, посевного материала, подпитки и пр.), системы регулирования рН, 1°, подачи иеногасителя, система контроля расхода воздуха, пробоотборник, электродвигатель.

Растительные клетки, имеющие клеточную стенку (также как бактерии и грибы) растут, размножаются и развиваются значительно дольше, чем большинство бактерий и грибов, а это вносит определенные коррективы в аппаратурное оформление соответствующих биотехнологических процессов.

|

|

|

Культуры клеток животных и человека, не имеющие клеточных стенок, являются более ранимыми и требовательными к условиям своего существования, чем клетки других эукариот и прокариот. Поэтому оборудование для них можно отнести к разряду "тихоходного", обеспечивающего нежное обращение с биообъектами.

Несомненно, в отдельных случаях допустимы исключения, например, когда возможно культивирование в глубинных условиях некоторых растительных клеток (суспензионная культура женьшеня), используя ферментационное оборудование, рассчитанное на выращивание, например, бактерий или грибов.

Аппараты с мешалками широко используются в химической и многих других отраслях промышленности. В аппаратах этого типа проводятся многие гидромеханические и массообменные процессы в одно – и многофазных средах (растворах, эмульсиях, суспензиях). В качестве рабочей среды используются вещества с различными свойствами, в том числе агрессивные, взрывопожароопасные и токсичные. Процессы обычно проводятся при повышенных температурах, при избыточном давлении или вакууме. Перемешивание обеспечивает интенсификацию процессов тепло – и масса - обмена и часто является необходимым условием эффективного течения химических реакций. Конструкция аппарата должна обеспечивать его надёжную работу в заданном технологическом режиме в течении заданного срока службы. Химически аппараты подлежат периодическим проверкам и планово – предупредительным ремонтам.

|

|

|

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В 1982 г. К. Шюгерль предложил подразделить биореакторы на 3 основные группы согласно способу потребления энергии для перемешивания и диспергирования г стерильного воздуха (газа):

- в биореакторах I типа энергия расходуется на механическое движение внутренних устройств;

- в биореакторах II типа энергия расходуется на работу внешнего насоса, обеспечивающего рециркуляцию жидкости и/или газа;

- в биореакторах III типа энергия расходуется на сжатие и подачу газа в культуралъную жидкость.

Рисунок – Биореакторы для аэробных процессов: с расходом

энергии на механическое движение внутренних устройств

Где, а — 1, 2. 3; с расходом энергии на работу насоса, обеспечивающего рециркуляцию культуральной жидкости б — 4; с расходом энергии на сжатие и подачу газовой фазы в — 5 (г — газ. ж — жидкая фаза, д — двигатель).

Человек с древнейших времен эмпирически применял дрожжевые организмы в примитивных по аппаратурному оформлению биотехнологических процессах (хлебопечение, виноделие и пр.). Развитие промышленности антибиотиков продвинуло далеко вперед проблему создания специальной аппаратуры для культивирования микробов — продуцентов БАВ (аминокислот, антибиотиков, полисахаридов, витаминов, ферментов и других соединений). Были предложены различного типа биореакторы для выращивания микроорганизмов, однако все конструкции ферментаторов (ферментеров) оставались в основном сходными по большинству параметров и, усредненно, их можно подразделить на 2 типа: без подводки стерильного воздуха (для анаэробов) и с подводкой его (для аэробов). Аэрируемые биореакторы могут быть с мешалками и без них.

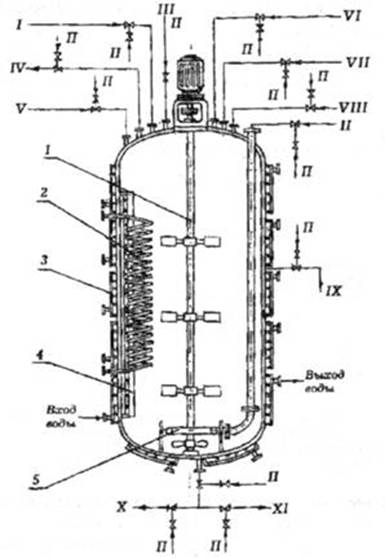

Рисунок 2 – Ферментатор периодического действия

Где, 1 — турбинная трсхярусная мешалка, 2 — охлаждающий змеевик. 3 — секционная рубашка. 4 — отражательная перегородка. 5 - барботер. П-пар;

I—XI — материальные и вспомогательные трубопроводы с запорно-регулирующими устройствами (I — посевная линия. I —подача стерильного сжатого воздуха. III — подача пара, IV — удаление отработанного воздуха. V — загрузочная линия, VI — линия введения добавок, VII подача пеногаситсля, VIII — подача моющего раствора. IX — пробоотборник. X -выдача продукта, XI — выдача в канализацию через нижний спуск).

В последние годы апробированы мембранные биореакторы, биореакторы с полыми волокнами и некоторые другие.

При расчете и конструировании биореакторов необходимо учитывать время протекания различных биологических процессов у представителей различных групп организмов.

Некоторые технические характеристики промышленного биореактора в сравнении с пилотным и лабораторным приведены в таблице 1:

Таблица 1 – Технические характеристики промышленного биорактора

| Характеристика | Показатели для аппаратов | ||

| промышленного на 100 м3 | пилотного на 150 л | лабораторного на 10 л | |

| Внутренний диаметр, мм | 3600 | 420 | |

| Высота, мм | 15715 | 1140 | |

| Рабочий объем, л | 1 | 100 | 2-6 |

| Диаметр турбин, мм | 900 | 140 | |

| Число турбин | 1-2 (диаметр | 3 | 2 |

| рабочего колеса | |||

| 960 мм) | |||

| Число отбойников | 4 | 4 | ± |

| Частота вращения вала мешалки, об/мин | 173 | 125-990 | 200-1500 |

| Мощность | |||

| электродвигателя | |||

| мешалки, кВт | 160 | 2,2 | Не более 2 |

| Мощность | |||

| электродвигателя | |||

| пеногасителя, кВт | 4 | 0,73 | |

| Максимальное | |||

| количество | |||

| отработанного | |||

| пеногасителем газа. | |||

| м3/мин | 100-110 | 0,3 | |

| Частота вращения вала | |||

| пеногасителя. об/мин | 725 | 3000 | |

Размеры ферментаторов определяются соотношением внешнего диаметра к высоте, который варьирует обычно в пределах от 1:2 до 1:6. Почти универсальными и чаще используемыми являются ферментаторы для анаэробных и аэробных процессов. Эти ферментаторы в свою очередь классифицируют по способу ввода в аппарат энергии для перемешивания газовой фазой (ФГ), жидкой фазой (ФЖ), газовой и жидкой фазами (ФЖГ).

Таблица 2 – классификация ферментаторов

| Ферментаторы | Характеристика конструкции аппарата | Тип аппарата |

| ФГ с подводом энергии газовой фазой | Простота конструктивного осрормления и высокая надежность в связи с отсутствием движущихся узлов и деталей | Барботажный. барботажно-эрлифтный. колоночный (колонный), форсуночный |

| ФЖ с подводом энергии жидкой фазой | Обычно энергия передастся жидкой фазе самовсасынающсй мешалкой или насосом | Эжекционный. с циркуляционным контуром, с нсасывающей мешалкой |

| ФЖГ (комбинированные) | Основным конструктивным элементом является перемешивающее устройство, обеспечивающее высокую интенсивность растворения кислорода и высокую степень диспергирования газа. В то же время энергия газовой фазой выводится обычным способом | Барботажный с механическим перемешиванием |

С использованием указанных выше классификаций удается разработать единые методы инженерных расчетов основных конструктивных элементов и режимов работы ферментаторов.

Ферментаторы указанных трех групп имеют большое количество общих элементов. Различие же состоит в конструкциях аэрирующих и перемешивающих устройств. Примером конструктивного оформления ферментатора группы ФГ может быть аппарат с эрлифтом вместимостью 63 м3. В аппарате отсутствует механическое перемешивание, поэтому проще поддерживать асептические условия. Воздух для аэрации среды подастся по трубе, расположенной вертикально в ферментаторе. Аэратор, конструкция которого обеспечивает вихревое движение выходящего воздуха, расположен в нижней части диффузора и насыщает питательную среду воздухом. Газожидкостная смесь поднимается по диффузору и перемешивается через его верхние края. В этой же зоне часть воздуха уходит из аппарата, и более плотная среда опускается вниз в кольцевом пространстве между корпусом ферментатора и диффузором. Так происходит многократная циркуляция среды в ферментаторе. Для отвода биологического тепла внутри ферментатора установлен змеевик, а также аппарат снабжен секционной рубашкой. Недостатком этих аппаратов является низкая интенсивность массообмсна по кислороду. Известны ферментаторы этого типа объемом 25, 49, 63 и 200м3.

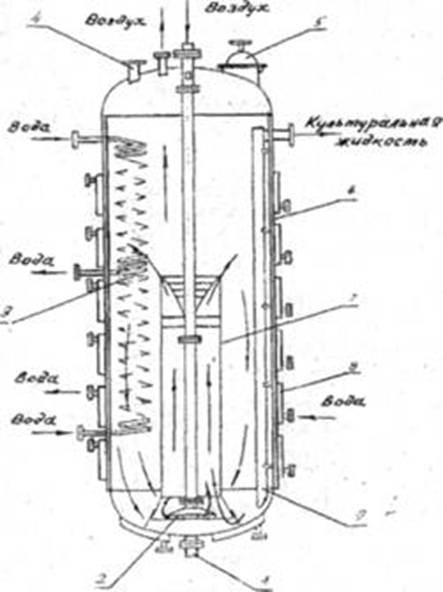

Рисунок 3 – Ферментатор с эрлифтом

Где, 1 — штуцер для слива, 2 — аэратор, 3 — змеевик, 4 — штуцер для загрузки. 5 — люк, 6 — корпус аппарата, 7 — диффузор, 8 — рубашка, 9 — труба передавливания.

Широкое распространение в производстве кормового белка получили ферментаторы с самовсасывающими мешалками (рис. 91). Это ферментаторы из группы ФЖ. Для выращивания чистой культуры дрожжей созданы ферментаторы вместимостью 0.32, 3.2 и 50 м3. Ферментатор представляет собой вертикальный цилиндрический аппарат, снабженный циркуляционными, теплообменными и аэрирующими устройствами. В качестве циркуляционных устройств использованы системы направляющих диффузоров, разграничивающих восходящие и нисходящие потоки. Теплообменные устройства выполнены в виде трубок, установленных в трубных решетках диффузоров.

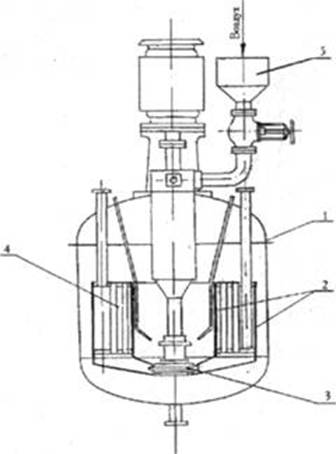

Рисунок 4 – Ферментатор с самовсасывающей мешалкой

непрерывного действия

Где, 1 — корпус, 2 — диффузор, 3 — самовсасывающая мешалка. 4 — теплообменник, 5 — фильтр.

На предприятиях микробиологической промышленности при выращивании дрожжей в средах с жидкими парафинами также применяют ферментаторы с самовсасывающими мешалками непрерывного действия. Емкость его 800 м3 (рабочий объем 320 м3) разделена на 12 секций. Ферментационная среда последовательно проходит все секции, и из последней выходит культуралъпая жидкость с минимальным содержанием н-парафинов и максимальной концентрацией биомассы. В каждой секции установлено перемешивающее и аэрирующее устройство и змеевики для отвода тепла. Ферментаторы периодического действия из групп ФЖГ применяют с 1944 г. в

промышленности для получения антибиотиков, витаминов и других биологически активных веществ (см. рис. 88). Его конструкция обеспечивает стерильность ферментации в течение длительного времени (нескольких суток) при оптимальных условиях для роста и жизнедеятельности продуцента. Ферментаторы такой конструкции изготавливают на 1,25; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 10,0; 16,0; 20,0; 32,0; 50,0; 63,0; 100,0 и 160,0 м3. Как видно из рисунка, это цилиндрический вертикальный аппарат со сферическим днищем, снабженный аэрирующим, перемешивающим и теплопередающим устройствами. Воздух для аэрации поступает в ферментатор через барботер, установленный под нижним ярусом мешалки. С точки зрения эффективности диспергирования воздуха конструкция барботера принципиальной роли не играет при наличии мешалки, однако, с точки зрения эксплуатации, наиболее удобным является квадратный барботер, который получил наибольшее распространение. Отверстия в барботере направлены вниз, во избежание засорения биообъектами. Общая площадь отверстий должна быть на 25% больше площади поперечного сечения трубопровода, подводящего воздух. Барботер по своим размерам должен соответствовать диаметру мешалки, чтобы выходящий из него воздух попадал в зону ее действия.

Эффективность работы ферментатора определяется прежде всего необходимой интенсивностью перемешивания. Перемешивающие устройства служат для сохранения равномерного температурного поля по всему объему аппарата, своевременного подвода продуктов питания к клеткам и отвода от них продуктов метаболизма, а также интенсификации массопередачи кислорода. Для создания в ферментаторе условий "полного отражения", во избежание образования вращательного контура, который резко снижает интенсивность перемешивания, в аппарате устанавливают отражательные перегородки (отбойники). Ширина их составляет (0,1—0,12) dM. Обычно рекомендуют устанавливать 4 отражательных перегородки, несколько отступая от стенок ферментатора.

Важным элементом в конструкции ферментатора являются теплообменные устройства. Применение высокопродуктивных штаммов биообъектов, концентрированных питательных сред, высокий удельный расход мощности на перемешивание — все эти факторы сказываются на существенном возрастании тепловыделений, и для отвода тепла в ферментаторе устанавливают наружные и внутренние теплообменные устройства. Промышленные ферментаторы, как правило, имеют секционные рубашки, а внутри аппарата — четыре змеевика.

Разработчики аппаратуры в нашей стране и за рубежом постоянно совершенствуют конструкции биореакторов. Так, например, фирма New Brunswick Scientific Co., Inc. (США) предложила следующие типы ферментаторов: Био-Фло III — для периодического и непрерывного культивирования микробных, животных и растительных клеток, совмещенный с микропроцессором и персональным компьютером; Микрос I — для культивирования микроорганизмов (совмещен с микропроцессором) и промышленные ферментаторы емкостью от 40 до 4000 литров и более (совмещены с микропроцессорами). В Датской мультинациональной компании Gist-Brocades в 1987 г. сконструирован и изготовлен самый большой промышленный ферментатор для производства пенициллина (200 м3).

РАСЧЁТ БИОРЕАКТОРА С ТРЕМЯ МНОГОЯРУСНЫМИ

ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ

Задание:Рассчитать биореактор с тремя многоярусными перемешивающими устройствами рабочим объемом 200м3 и скоростью сорбции кислорода 13кгО2/м3.ч

1. Исходные данные

| Рабочий объем аппарата, м3 | Vр | 200 |

| Заданное значение скорости сорбции кислорода, кг/м3×ч | М | 13 |

| Критерий расхода газа | Q | 41 |

| Время перемешивания, с | t | 240 |

| Параметрический критерий | k1 | 0.18 |

| Удельный объемный расход воздуха при рабочих условиях, м3/м3×с | VV | 27,7×10-3 |

| Показатель адиабаты | Ka | 1,4 |

| Плотность кислорода, кг/м3 | rО2 | 1.43 |

| Константа фазового равновесия (Генри), Па×м3/кг | mрс | 23×105 |

2. Расчет аппарата с тремя многоярусными перемешивающими устройствами

| Наименование и единицы измерения величин | Обозначение и расчетная формула | Числовое значение | |

| Расчетные величины | |||

| Начальная концентрация кислорода в воздухе, объемная доля |

Yн | 0.21 | |

| Плотность жидкости, кг/м3 | r | 1000 | |

| Давление воздуха на выходе из аппарата, Н/м2 | Рвых | 105 | |

| Коэффициент, учитывающий механические потери | kм | 0,95 | |

| Коэффициент | l¢ | 2 | |

| Коэффициент заполнения | k | 0,5 | |

| Коэффициент мощности турбинной мешалки |

| 5,5 | |

| Коэффициент мощности мешалки-диспергатора |

| 2,3 | |

| Рабочий объем условного модуля, прорабатываемого одной многоярусной мешалкой, м3 | Vр ус | 67 | |

| Число многоярусных перемешивающих устройств | m = Vр/Vр ус | 200/67 = 2.985 | |

| Общий объемный расход воздуха при рабочих условиях, м3/с | Vг = VV×Vp | 27.7×10-3×200 = 5,54 | |

| Общий объемный расход воздуха при рабочих условиях для одного модуля, м3/с |

Vг ус = VV×Vp/m | 27.7×10-3×200/3 = 1,856 | |

| Число ярусов |

|

| |

| Расстояние между соседними мешалками | l = l¢×dм | l = 2dм 2×1.129=2.257 | |

| Коэффициент | K2 = 0,785k1-2×l¢ | 0,785(0,18)-2×2 = 48,457 | |

| Диаметр мешалки, м |

|

| |

| Частота вращения мешалки, с-1 | n = Vг ус×102/Q*dм3 | 1,85×102/41(0,77)3 = 3.148 | |

| Высота монолитной жидкости, м | Нж = l¢×dм×mя | 2×0,77×3 = 6.48 | |

| Давление воздуха на входе в аппарат, Н/м2 | Рвх=[Ра+(0,1Нж)]×105 | [1+(0,1×4,62)] 105= 1,648×105 | |

| Относительная мощность, соответствующая Q | No=0,65(Q-1)0,14 | 0,65(41-1)0,14=0,386 | |

| Удельная мощность, затрачиваемая на перемешивание газовой фазой, кВт/м3 |

| [1,4/(1,4-1)]×1,462×105×27,7×10-3´ ´[(1,462×105/1×105)(1,4-1)/1,4-1]´10-3 =2.451 | |

| Удельная мощность, потребляемая на перемешивание турбинными мешалками, кВт/м3 |

| [0,38×5,5×3×103×9,83´ (0,77)5×3×10-3] /200 = = 1.743 | |

| Удельная мощность, потребляемая на перемешивание мешалкой - диспергатором, кВт/м3 |

| [0,38×2,3×103×9,83´ (0,77)5×10-3] /200 = = 0.729 | |

| Общая удельная мощность, потребляемая на перемешивание, кВт/м3 |

| 2,451+1,743+0,729=4.924 | |

| Объемный коэффициент массопередачи кислорода, с-1 |

| 0,82∙(10,64)^0,53∙ (9,8)^0,2×(3)^0,5 ∙(0,24)^1,5=0,478 | |

| Среднее давление, Па | Рср=[(Рвх+Ра)/2]×105 | [(1,462+1)/2]×105= 1.324×105 | |

| Движущая сила процесса массопередачи, кг/м3 |

| [(27,7×10-3×0,21×3600- М /1,43)//(27,7×10-3 ×3600-М/1,43)]´ ´1,324×105/23×105= =(20,9-0,7Mp/99,7-0,7Mp) ´0,058 =(1,21-0,04Mp -–99,7-0,7Mp) | |

| Расчетная скорость сорбции кислорода, кгО2/м3ч | Мр = KLa×Dc | Мр = 0.478×3600´ ´(1,21-0,04 Мр/99,7- -0,7 Мр; 0.7Мр2 -168,5 Мр + +2082,17=0; Мр=13,07 | |

| Диаметр аппарата, м | D=(4Vр/pНж)0,5 | (4×200/3,14×4,62)0,5=6.269 | |

| Полный объем аппарата, м3 | Vф = Vp/k | 200/0,5 = 400 | |

| Высота аппарата, м | Нф = Нж/k | 4,62/0,5 = 12.959 | |

| Мощность электродвигателя для одного перемешивающего устройства, кВт | Nдв 1 = NVм×Vp/kм×m | 10,64×200/0,95×3 @ 174 | |

| Общая мощность электродвигателей для 3-х перемешивающих устройств, кВт | Nдв 1× m | 174*2 = 520 | |

| Удельные энергозатраты на растворение кислорода, кВт ч/кгО2 |

| 4,924/13,07=0,377 | |

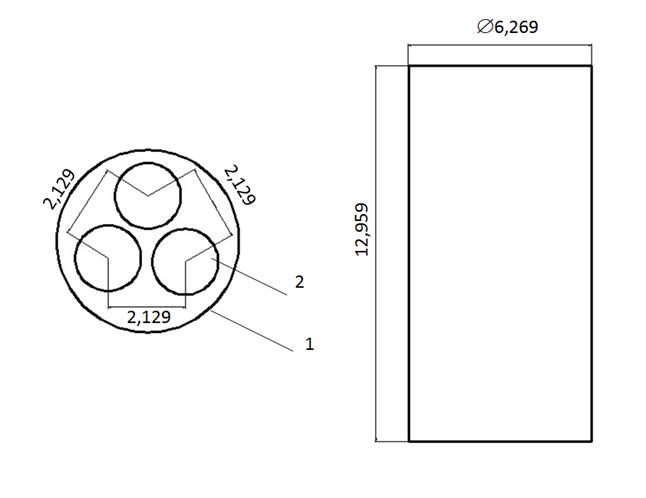

Рассчитанные ведичины основных размеров биореактора с тремя многоярусными перемешивающими устройствами показаны на рисунке 5.

Рисунок 5 – Биореактор с многоярусными мешалками и нижним приводом

Где, 1 - корпус; 2 –мешалка.

ЗАКЛЮЧЕНИЕ

В данной работе были рассчитаны основные параметры биореактора с тремя многоярусными перемешивающими устройствами рабочим объемом 200м3 и скоростью сорбции кислорода 13кгО2/м3. В том числе геометрические параметры, мощность электродвигателя, удельные энергозатраты.

Дата добавления: 2018-04-05; просмотров: 1181; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!