Глава 2 Отклонения и допуски формы поверхностей

Содержание

Глава 1 Методики пользования измерительным инструментом 3

Глава 2 Отклонения и допуски формы поверхностей 7

Глава 3 Классификация калибров в метрологии 8

Список используемой литературы 14

Глава 1 Методики пользования измерительным инструментом

-Штангенциркуль

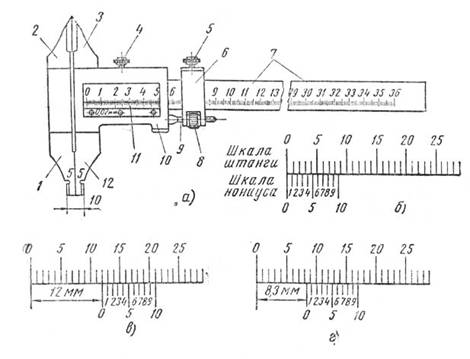

Штангенциркуль относится к многомерным раздвижным измерительным инструментам (рис. 1). Предназначен он для измерения наружных и внутренних размеров и разметки.

Рис. 1. Штангенциркуль (а), примеры отсчета размера и чтение замеров с точностью 0,1 мм (б, в, г).

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической подачи, состоящего из движка, стопорного винта, гайки и винта.

Перемещение рамки осуществляют следующим образом. Движок 6 закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку медленно перемещают. Штангенциркуль имеет нониус.

Штангенциркули выпускают с точностью измерения 0,1; 0,05 и 0,02 мм. Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой точностью. Крайние левые штрихи нониуса и штанги называются нулевыми и при сомкнутых губках они совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля отсчитывают целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем находят штрих нониуса, который точно совпал с каким-либо делением шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить к целому числу миллиметров. При измерении внутренних размеров к величине отсчета, произведенного по основной шкале и нониусу, следует прибавить толщину губок, которая указана на них. Примеры отсчета показаны на рис. 1, б, в, г.

|

|

|

-Микрометр

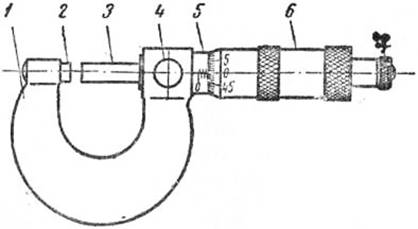

Микрометр (рис. 2) служит для измерений наружных размеров деталей с точностью до 0,01 мм. Наиболее распространенными являются микрометры со следующими пределами измерений: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и от 75 до 100 мм.

Рис. 2. Микрометр.

Микрометр имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку.

Трещотка соединена с барабаном-храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений. Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом.

|

|

|

Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся. Для определения измеряемого размера нужно сосчитать число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полу-миллиметровое деление (0,5), а затем посмотреть, какое число на скошенной части барабана совпадает с осевым штрихом стебля. Это число будет соответствовать сотым долям миллиметра, которые нужно прибавить к предыдущим данным.

-Нутрометр

Нутромер применяется для измерения внутренних размеров деталей и подразделяется на:

-Микрометрический нутромер

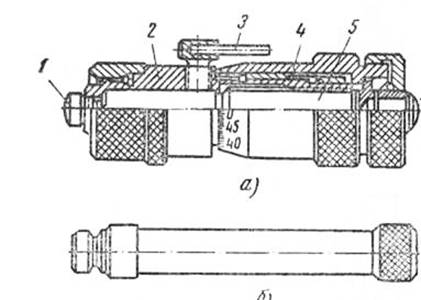

Микрометрический нутромер (рис. 3) применяют для определения внутренних размеров деталей с точностью до 0,01 мм.

Рис 3. Микрометрический нутромер (а), удлинитель к нему (б).

Микрометрический нутромер состоит из микрометрического винта (рис.3,а),барабана, гильзы со стопорным винтом, наконечника со сферической измерительной поверхностью. С правой стороны микрометрического винта также имеется сферическая измерительная поверхность. Отсчет размеров производится так же, как и при измерении микрометром.

|

|

|

Микрометрический нутромер имеет комплект удлинителей, которые расширяют пределы измерений. На одном конце удлинителя нарезана внутренняя резьба (рис. 3,б), а на другом конце — наружная резьба. Конец удлинителя с внутренней резьбой навинчивается на стебель нутромера, а конец удлинителя с наружной резьбой служит для навинчивания на него дополнительного удлинителя с целью увеличения пределов измерения.

-Индикаторный нутромер

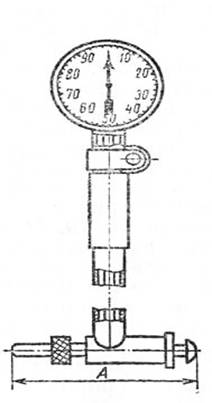

Индикаторный нутромер (рис.4) применяют для измерения диаметров цилиндров двигателей.

Рис. 4 Индикаторный нутромер

Индикаторный нутромер (рис. 4) применяют для измерения диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. Стрелку индикатора устанавливают на нуль поворотом ободка. К индикатору прилагается набор сменных наконечников, которые позволяют измерять цилиндры различных диаметров.

|

|

|

Глава 2 Отклонения и допуски формы поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента или приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.п. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шумо образованию и.т.д. При увеличении нагрузок, скоростей, рабочих температур, характерных для современных машин и приборов, воздействие отклонений формы и расположения поверхностей усиливается. Отклонения формы и расположения поверхностей количественно оценивают, пользуясь принципом прилегающих прямых, окружностей, плоскостей и цилиндров, которые соприкасаются с реальной формой и расположением вне материала детали.

Отклонение формы определяют наибольшим расстоянием от точек реальной поверхности до прилегающих линий или поверхностей, которое измеряется по нормали к прилегающим элементам. Наибольшее допускаемое отклонение является допуском формы.

Отклонения расположения реальных поверхностей измеряют относительно баз, заменяя реальных поверхности прилегающими. За базы могут быть приняты поверхности, линии (оси цилиндрических поверхностей), точки (центры сферических поверхностей) и плоскости симметрии.

Для каждого вида допуска формы и расположения ГОСТ 24643 устанавливает 16 степеней точности. Степени точности рекомендуется назначать с учётом способа обработки поверхностей:

1-2 - доводка, суперфиниширование, алмазное растачивание;

3-4 - доводка, хонингование, шлифование;

5-6 - шлифование, шабрение, тонкое развёртывание, обтачивание и фрезерование повышенной точности;

7-8 - грубое шлифование, фрезерование, чистовое обтачивание и растачивание, зенкерование и сверление повышенной точности;

9-10 - фрезерование, обтачивание, сверление, развёртывание по кондуктору, литьё под давлением;

11-12 - грубая механическая обработка всех видов. Допуски формы и расположения поверхностей могут составлять 60% (A - нормальная точность), 40% (B - повышенная точность) и 25% (C - высокая точность) от поля допуска на сопрягаемый размер (квалитет).

Дата добавления: 2018-02-28; просмотров: 212; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!