Классификация химико-технологических систем

Введение

Системой называют упорядоченную совокупность объединенных какими-либо связями материальных объектов, предназначенную для достижения определенной цели по возможности наилучшим способом. По субстанциональному признаку различают три класса систем: естественные, искусственные и концептуальные. К естественным относят системы, существующие в объективной действительности в живой и неживой природе (молекулы, организмы, клетки, общество и пр.). Искусственные системы создаются человеком (механизмы, технологические установки, станки, супермаркеты, производства и пр.). Концептуальные системы включают научные теории, представления о произведениях искусств и т. д.

Химико-технологическая система относится к числу искусственных. Эта система предназначена для выпуска химических продуктов высокого качества с минимальными затратами ресурсов и минимальным воздействием на окружающую среду.

Определение и основные понятия ХТС

Химико-технологическая система (ХТС) – это совокупность физико-химических процессов и средств для их реализации. ХТС включает:

- собственно физико-химический процесс;

- аппарат, в котором он проводится;

- средства для контроля и управления процессом и связи между ними.

Схема ХТС как объекта исследования показана на рисунке 1.

Рисунок 1 – Схема ХТС как объекта исследования

Химико-технологический процесс (ХТП) есть изменение состояния веществ, протекающее при тех или иных условиях.

|

|

|

Химико-технологическая система характеризуется параметрами.

Параметры ХТС – это физические или химические величины, которые характеризуют особенность протекания физико-химических явлений в ХТП, условия проведения и особенности инженерно-аппаратного оформления каждого ХТП.

Различают конструкционные и технологические параметры ХТС.

Конструкционные параметры ХТС – это геометрические характеристики конструкций элементов системы (объем, диаметр, высота аппарата, размеры слоя насадки в аппарате и др.).

Технологические параметры ХТС – это физико-химические величины, характеризующие свойства, механизм и кинетику ХТП, происходящие в элементах системы (константы скорости химических реакций, коэффициенты массо- и теплопередачи и т.д.).

Параметры технологического режима – это основные физико-химические факторы внутри элементов системы, которые влияют на скорость ХТП, на выход и качество получаемых продуктов (температура, давление, гидравлические условия перемещения потоков компонентов, активность катализатора и др.)

Значение всех параметров ХТП в данный момент времени называют технологическим режимом. Значения всех параметров, обеспечивающих цель процесса, есть нормальный технологический режим.

|

|

|

Нормальный технологический режим задают и оформляют в виде технологической карты. В ней приводят перечень параметров, значение которых необходимо поддерживать на определенном уровне и указываются допускаемые диапазоны их изменения.

Входные переменные ХТС – это параметры входных технологических потоков (ТП) системы (расход сырья, состав сырья, его температура), а также параметры окружающей ХТС среды (влажность, радиоактивное излучение и т. д.)

Выходные переменные – это параметры выходных ТП (расходы готового продукта, его качество, температура и т. д.).

Выходные переменные можно разделить на параметры состояния потока (массовый расход, объемный расход, состав продуктов, температура, давление) и параметры свойств потока (теплоемкость, вязкость, плотность и т. д.).

Состояние ХТС – это набор выходных переменных ХТС, которые характеризуют функционирование системы в каждый момент времени. Выходные переменные ХТС часто называют переменными состояния или фазовыми переменными.

Каждая система обладает структурой. Под структурой понимают совокупность элементов и связей между ними, обладающую инвариантностью (неизменностью) на определенном отрезке времени. Элементом системы является материальный объект, выполняющий определенные функции в рамках системы и не подлежащий дальнейшему членению.

|

|

|

Элементы объединяются в систему с помощью связей. Связь – это физический канал, по которому происходит обмен веществом, энергией и информацией между элементами системы (внутренняя связь) и между отдельными системами (внешняя связь). На рисунке 2 показаны внешние связи системы.

Рисунок 2 – Внешние связи ХТС

По физическому смыслу связи подразделяют на материальные, энергетические и информационные. Первые два типа связей относятся к технологическим. Материальные связи представляют собой потоки сырья, вспомогательных материалов, полупродуктов, продуктов, твердых, жидких и газообразных отходов. К энергетическим относят потоки топлива, хладагентов и теплоносителей, линии электропередачи. С инженерной точки зрения, технологические связи в ХТС представлены в виде магистралей, трубопроводов, газо- и водопроводов, топливопроводов, электрокабелей и т. д. Информационные связи поступают в систему в виде пневмо- и электросигналов от информационного оборудования.

|

|

|

Классификация химико-технологических систем

Все системы условно можно разделить на малые и большие.

Малые системы включают типовые технологические процессы (ТПр) в определенном аппаратурном оформлении.

Большие системы – совокупность малых систем и отличаются от них в количественном и качественном отношениях. Большая система имеет:

- определенную целостность, общие цели и назначение;

- большие размеры, большое число выполняемых функций;

- сложность поведения.

Примером большой системы может служить химический цех или производство.

Любое химическое производство можно разделить на определенное число типовых звеньев, в которых протекают типовые процессы химической технологии (ХТ).

По характеру (идентичности) материальных и энергетических внутренних связей все ХТП можно разделить на

- массообменные (диффузионные);

- гидромеханические;

- тепловые;

- механические;

- химические.

В соответствии с целевым назначением и особенностью функционирования указанные процессы делятся на типовые. Например, диффузионные процессы включают следующие типовые процессы: абсорбцию (десорбцию), ректификацию, экстракцию, адсорбцию, сушку, кристаллизацию и т. д.

Схема классификации типовых технологических процессов представлена на рисунке 5.

По способу функционирования (или по изменению параметров во времени) ХТС можно разделить на

- непрерывные, в которых параметры процесса и системы в целом остаются неизменными во времени (стационарными). Непрерывные ХТП и ХТС позволяют получать большое количество однородного продукта с единицы объема аппарата; сократить непроизводительные потери топливно-энергетических ресурсов и сырья; обеспечивают возможность полной автоматизации всех ХТП. Примерами таких ХТС являются нефтеперерабатывающие установки, производства синтетических каучуков, фенола, этилена, хлорметанов и др;

- непрерывно – циклические, в которых параметры процесса и системы в целом постоянны во времени. Однако переменные состояния в некоторых подсистемах и структура этих подсистем циклически изменяются во времени. Примером такой системы является установка адсорбции с неподвижным слоем адсорбента, где ХТС в целом работает непрерывно, а подсистемы (адсорберы) могут находиться в различных состояниях (адсорбция, десорбция, сушка, охлаждение). На рисунке 3 представлена схема адсорбционной установки с двумя адсорберами для разделения газовой смеси компонентов. Газовая смесь поступает в один из адсорберов, где извлекаемые компоненты адсорбируются, а сухой газ удаляется из аппарата. В то же время в другой адсорбер, в котором уже завершилась стадия адсорбции, вводится водяной пар для десорбции извлекаемых компонентов, которые направляются далее в конденсатор – холодильник и водоотделитель. Затем подается нагретый воздух для сушки адсорбента, а потом холодный воздух для окончательной подготовки адсорбента к последующему циклу адсорбции.

1, 2 – адсорбер; 3 – нагреватель

Рисунок 3 – Схема адсорбционной установки с двумя адсорберами

Переключение адсорберов осуществляется автоматически регулятором, работающим по заданному графику, приведенному на рисунке 4.

Рисунок 4 – Циклический график работы адсорберов

| Рисунок 5 – Классификации основных (типовых) технологических процессов |

Если продолжительность стадии десорбции, сушки и охлаждения превышает продолжительность стадии адсорбции, то для непрерывной работы установки необходимо большее число адсорбентов;

- непрерывно-периодические (дискретные), в которых входные переменные и переменные состояния отдельных ХТП и ХТС в целом периодически изменяются во времени. В структуру таких ХТС входят как непрерывные, так и периодические ХТП. Примером может служить полимеризация винилхлорида из суспензии, где реакторы работают периодически, а технологические блоки демономеризации и сушки поливинилхлорида работают непрерывно. Общая структура системы полимеризации – демономеризации винилхлорида приведена на рисунке 6; в таблице 1 представлены фазы работы рассматриваемой системы;

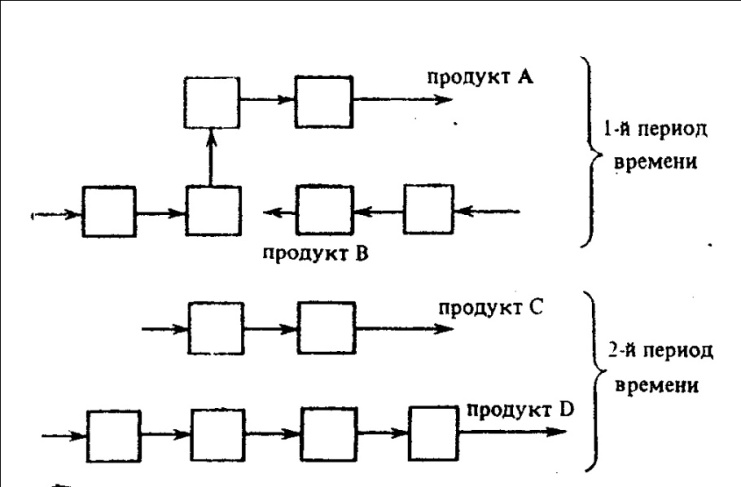

-ХТС многоцелевого производства (гибкие ХТС - ГХТС), предназначенные для производства малотоннажных продуктов. В соответствии с производственной программой и необходимыми аппаратами каждый раз заново формируется необходимая новая структура системы. В зависимости от этих условий в данном наборе аппаратов возможно получение одного или нескольких продуктов одновременно (рисунок 7). Примером может служить производство эпоксидных смол, красителей и т.д. Как правило, структура системы изменяется после завершения производства каждого продукта. Гибкие ХТС позволяют существенно интенсифицировать и повысить технико-экономические показатели производств малотоннажных продуктов;

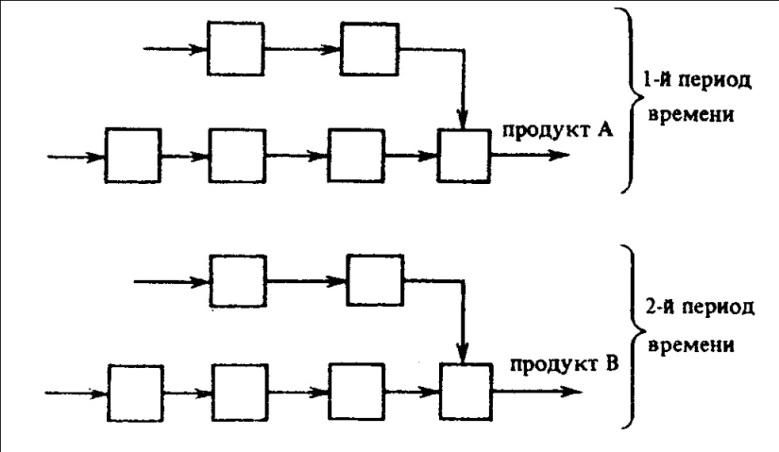

- совмещенные многоассортиментные ХТС (СМ – ХТС), которые, используя одни и те же элементы (аппараты) при определенных жестких технологических связях между этими элементами и заданных режимах работы периодических ХТП, в зависимости от видов сырья позволяют выпускать одновременно несколько видов продукта (рисунок 8). Для таких систем характерны высокие значения коэффициентов использования технологического оборудования и возможность применения крупнотоннажных аппаратов.

1, 2 – периодически действующие реакторы; 3 – промежуточный сборник;

4 – узел демономеризации

Рисунок 6 – Структура схемы полимеризации – демономеризации

Следует отметить, что СМ – ХТС имеют ряд недостатков, связанных с необходимостью останова оборудования для промывания и очистки при переходе с выпуска одного ассортимента продуктов на другой,, с возможностью загрязнения одного продукта другим, с некоторыми потерями оборудования при смене ассортимента, с трудностями подбора оптимального ассортимента выпускаемых продуктов, с выбором оборудования из-за различия параметров ХТП при производстве разных продуктов. Несмотря на это использование оптимально организованных СМ – ХТС для производства малотоннажных продуктов является несомненно экономически выгодным, в частности для производства химических реактивов, органических красителей и промежуточных продуктов, пестицидов и др.

Рисунок 7 – ГХТС многоцелевого назначения

Рисунок 8 – ХТС с совмещенной структурой

Дата добавления: 2015-12-21; просмотров: 44; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!