Принципы выбора волокнистых наполнителей и схем армирования при проектировании изделий из ВКМ

Проектирование технологических процессов (ТП) производства изделий невозможно без конструирования ВКМ и непосредственно изделий из него.

При синтезе новых перспективных материалов с заданным комплексом свойств для конкретных условий эксплуатации используют материаловедческий подход. При этом придерживаются следующих принципов и правил:

- правильный выбор отдельных компонентов ВКМ с целью определения наиболее подходящих материалов для достижения заданных свойств ВКМ;

- производят априорное определение тех специфических свойств компонентов, которые должны проявиться при работе материала;

- особое внимание при создании ВКМ обращают на физическую, химическую, механическую и термодинамическую совместимость возможных компонентов;

- необходимо, чтобы выбранные компоненты в ВКМ имели строгую геометрию.

Как правило, один компонент ВКМ воспринимает нагрузку и должен обладать высокой прочностью, другой – лишь передает эту нагрузку высокопрочному материалу и может упруго и пластически деформироваться. При этом желательно, чтобы прочная составляющая имела вытянутую форму, тогда как менее прочная составляющая должна окружать ее и связывать отдельные волокна в единую структуру. Чаще всего меньшая прочность матрицы не проявляется, т.к. она компенсируется более высокой прочностью наполнителя, способного выдерживать существенно более высокие нагрузки, чем матрица.

|

|

|

Матрица защищает волокна от воздействия атмосферы или окружающей среды, препятствует их окислению, коррозии, механическим повреждением. Если матрица не защищает, а разъединяет волокна, то волокна потеряют свою прочность, следствием чего будет разрушение КМ.

В результате соблюдения указанных принципов возможно создание ВКМ с заданными свойствами.

Изделие из ВКМ может быть представлено как система деталей определенного функционального назначения. Каждый конструктивный элемент изделия может быть представлен как совокупность двух подсистем:

- подсистемы элементарных поверхностей, определяющих конфигурацию изделия;

- подсистемы структуры армирующего слоя (слоев), влияющих на механические характеристики изделия.

В общем случае процесс конструирования КМ можно представить следующей схемой (рис. 31).

Рис. 31. Схема процесс конструирования КМ

При конструировании ВКМ необходима тесная взаимосвязь каждого из этапов друг с другом.

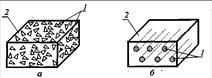

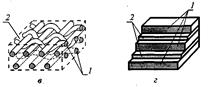

По определению композиты состоят из двух групп компонентов (фаз):

- наполнитель (или арматура) в виде дискретных частиц или волокон - образует дискретную фазу;

- связующее (матрица) - материал, заполняющий пространство между арматурой и образующий сплошную среду (рис. 32).

|

|

|

Рис. 32. Компоненты композиционных материалов:

1 - наполнитель; 2 - связующее; а - дискретные частицы; б - волокна, нити, жгуты; в - ткань; г - листовой материал

Арматура воспринимает основные напряжения, возникающие в композите под воздействием внешних нагрузок, и определяет основные механические характеристики.

Матрица обеспечивает совместную работу дискретных элементов арматуры, объединяя их в монолит, за счет собственной жесткости и адгезии на границе раздела матрица-арматура. Эта фаза в меньшей степени определяет механические свойства, но оказывает решающее влияние на технологические характеристики, например возможность формообразования и технологические режимы.

Следует отметить, что понятие "наполнитель" является общим и объединяет не только дискретные элементы с высокой прочностью и жесткостью. Под это понятие подходят также включения газов в виде малоразмерных пузырьков в объеме матричного материала. Такое условное армирование обеспечивает не прочность, а другие функциональные характеристики, например, высокие звуко- и теплоизоляционные способности. Композиты следует отличать от смесей и растворов. В первом случае материал не является монолитным, во втором - отсутствует граница раздела между компонентами.

Дата добавления: 2015-12-20; просмотров: 20; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!