Обогащение на шлюзах

Обогащение песков россыпных месторождений золота, олова, вольфрама и многих редких металлов на шлюзах различной конструкции является характерным примером использования основных принципов разделение минеральных частиц в потоке воды, текущей по наклонной поверхности. По своему устройству шлюзы классифицируются на стационарные или неподвижные, подвижные механизированные, с подвижным улавливающим покрытием, винтовые и орбитальные.

Стационарные или неподвижные шлюзы в свою очередь подразделяются на гидравлические и дражные.

Неподвижные шлюзы являются наиболее простыми обогатительными аппаратами, применяемые для извлечения тяжелых минералов и металлов из песков россыпных месторождений. Они представляют собой слабонаклонный желоб прямоугольного сечения, на дно которого укладываются специальные покрытия, которые позволяют создать в придонных слоях турбулентный поток и удерживают осевшие на дно тяжелые минеральные частицы. Для эффективного обогащения на шлюзах необходимо, чтобы разность в плотности тяжелых минерав и легких была достаточной, т.е. соотношение  должно быть более 3,5.

должно быть более 3,5.

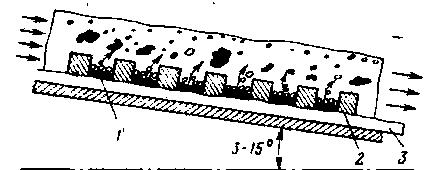

Пульпа при соотношении Т:Ж = 1: (3…10) подается в верхний конец шлюза, который устанавливается под углом 3…15˚. При движении по шлюзу в водном потоке минеральные частицы разделяются по плотности, тяжелые минералы концентрируются на дне шлюза между трафаретами или задерживаются шероховатой поверхностью ворсистого покрытия шлюза, а легкие минералы потоком воды уносятся к разгрузочному концу шлюза (рис. 84).

Рис.84. Схема разделения частиц на шлюзе

Рис.84. Схема разделения частиц на шлюзе

1 – шлихи; 2 – трафарет; 3 - мат

Накопившиеся тяжелые частицы, представляющие собой концентрат, периодически снимаются после прекращения подачи исходного питания. Операция удаления концентрата называется сполоском. Таким образом, неподвижные шлюзы являются аппаратами периодического действия.

Для создания вихревых потоком воды на дне шлюза устанавливаются трафареты, а ворсистые покрытия увеличивают сопротивление движущемся по дну частицам и замедляют движение воды в ее нижних слоях. Это способствует оседанию в нижних слоях тяжелых частиц, которык первоначально создают рыхлую постель. По мере накопления их постель уплотняется и легкие частицы, не проникая в нее, уносятся потоком воды.

Эффективность работы шлюзов зависит от угла наклона, скорости потока, наполнения пульпой, частоты сполосков и характером покрытия. При выборе трафаретов учитывается основной принцип: высота трафаретов не должна превышать глубину потока. Так, если глубина потока равна 600 мм, то высота трафаретов не должна быть более 300…500 мм. Кроме того, глубина потока зависит от крупности обогащаемого материала и должна быть в 1,5…3 раза больше самого крупного куска в питании. Расстояние между трафаретами обычно составляет около 100 мм.

Для обогащения неклассифицированного материала крупностью более 20 мм используются шлюзы глубокого наполнения с глубиной потока более 300…400 мм, шириной 700…1800 мм и глубиной 750…900 мм. Длина таких шлюзов достигает несколько десятков метров, а угол наклона 2…3˚. Для создания турбулентного потока в таких шлюзах поперек потока устанавливаются трафареты из деревянных брусьев, литых решеток, крупных кусков материала. Иногда для улавливания мелких тяжелых минералов, оседающих между трафаретами, по всему дну шлюза под трафареты укладывается ворсистая ткань, в которой задерживаются эти минералы или металлы (золото).

При обогащении тонкозернистого материала применяются шлюзы малого наполнения (до 100 мм), дно которых устилается ворсистыми, шероховатыми покрытиями – войлоком, грубошерстным сукном, а также рифленой резиной, ковриками из каучука. В этом случае глубина потока пульпы составляет 30…50 мм.

Гидравлические стационарные шлюзы применяются для извлечения, например, золота из песков россыпных месторождений на передвижных промывочных установках большой производительности. Эти шлюзы отличаются большим сечением (до 1500 х 1250 мм) с высотой бортов до 1 м и длиной до 50 м. Как правило, на этих шлюзах обогащаются неклассифицированные пески, содержащие куски до 300…500 мм.

Дражные стационарные шлюзы являются основными гравитационными аппаратами на плавучих драгах и золотомойках. Они устанавливаются для извлечения золота из дезинтегрированных и классифицированных по крупности песков. На драгах они располагаются продольно или поперечно относительно оси драги. Это шлюзы малого наполнения, имеющие ширину до 800 мм и длину 3…6 м и устанавливаемые под углом 6…8˚. Для улавливания мелкого золота шлюзы работают в сочетании другими гравитационными аппаратами (отсадочные машины, винтовые сепараторы, центробежные концентраторы. Удельная производительность таких шлюзов обычно составляет до 5 м3/ч на 1 м ширины шлюза.

Подвижные шлюзы подразделяются на подвижные механизированные шлюзы коробчатого и барабанного типа, шлюзы с подвижным резиновым покрытием и орбитальные шлюзы. Все эти шлюзы осуществляют механизированный сполоск концентрата, что позволяет автоматизировать работу шлюза в целом. Из подвижных шлюзов получили распространение ленточные шлюзы, ленточные шлюзы с резиновым покрытием и ленточные шлюзы с орбитальными колебаниями ленты.

Шлюзы с подвижным резиновым покрытием, устанавливаемые на драгах для обогащения золотосодержащих песков представляют собой непрерывную цельноформованную ленту шириной 810 мм и с бортами высотой 200 мм. На внутренней поверхности ленты имеются ячейки прямоугольного сечения и пороги. Устанавливается шлюз под углом 6˚30'. Концентрат с движущейся ленты смывается оросителями в желоб для концентрата., а хвосты удаляются в нижней части шлюза с противоположной стороны.

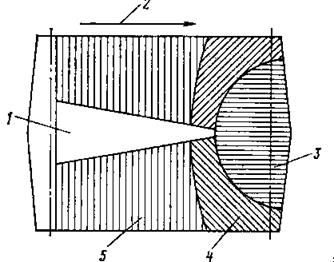

Наиболее совершенным является ленточный концентратор «Бартлез-Кроссбелт» (рис.85), который представляет собой бесконечную полихлорвиниловую ленту шириной 1,2 и 2,4 м которая движется между двумя барабанами (один из них – приводной), находящимися на находящимися на расстоянии 3 м друг от друга.

Рис. 85. Схема концентратора Бартлез-Кроссбелт

.1 – питающая коробка; 2 – направление движения ленты; 3 – концентратная зона; 4 – промпродуктовая зона; 5 – подача питания

Орбитальные колебания создаются дебалансным грузом поперек ленты, когда направление движения потока и улавливающей поверхности перпендикулярны. При этом образуется веер продуктов на ленте и их непрерывная разгрузка. Частота круговых колебанийленты составляет 320 в мин., угол наклона ленты - 2˚, скорость горизонтального движения ленты 4 мм / с. Концентраторы имеет невысокую производительность (100…300 т/ч) и применяются при доводке черновых гравитационных концентратов.

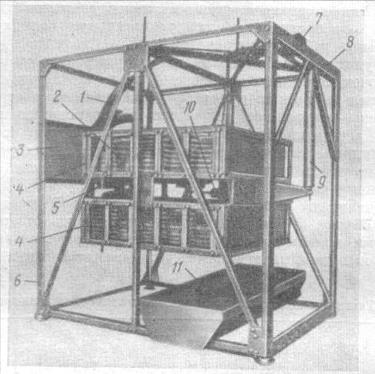

Среди автоматических шлюзов малого наполнения, применяемых при обогащении тонких фракций тяжелых минералов, широкое распространение получили орбитальные многодечные шлюзы - концентраторы «Бартлез-Мозли » (рис.86) и КШМ – 72.

Рис.86. Орбитальный шлюз Бартлез – Мозли

1 – гибкие питающие шланги; 2 – натяжные пружины; 3 – контрольная панель; 4 – деки; 5 – электродвигатель; 6- стальная рама; 7 – питатель для воды и пульпы; 8 – каркас; 9 – пневматический механизм опрокидывания; 10 – эксценриковые массы; 11 – приемные устройства для продуктов обогащения

Процесс концентрации на этих концентраторах периодический и основан на расслаивании минеральных частиц по плотности в потоке, движущемся тонким слоем по слабонаклонным поверхностям в поле центробежных сил, создаваемых орбитальным движением дек.

Концентраторы представляют собой многодечный автоматический шлюз, в котором пульпа подается на поверхность 40 дек с общей площадью 72 м26, сгруппированных в два пакета по 20 дек. В промежутке между этими пакетами расположен привод шлюза. Деки изготовлены из стекловолокна и имеют габариты 1,3 х 1,5 м. Деки подвешены в каркасе под углом 1…3˚ и совершают орбитальные движения вследствие вращения эксцентрикового груза от электродвигателя мощностью 0,37 кВт. Амплитуда качания дек составляет 4,8…6,4 мм.

Пульпа равномерно распределяется системой трубок по всем 40 декам. В зависимости от свойств обогащаемого материала цикл концентрирования может изменяться до 35 мин, посл чего с помощью пневматического запорного клапана подача пульпы прекращается. При разгрузке концентрата деки наклоняются на 45˚ для сполоска водой под небольшим давлением, время которого регулируется и максимально составляет 72 с. Максимальный расход воды на сполоск – 300 л/ч. После сполоска и промывки пакеты шлюзов автоматически возвращаются в исходное положение, перекрывается клапан промывки, открывается клапан подачи питания и начинается цикл концентрирования.

Шлюзы нашли широкое распространение, например, для извлечения касситерита крупностью до 20 мкм из шламов гравитационного обогащения. При степени концентрации 3…5 извлечение олова из таких шламов составляет 70…80%. Производительность шлюза достигает 2…2,5 т/ч. Эффективность обогащения на шлюзах повышается при предварительном удалении шламов 5…10 мкм и крупных частиц (более 100 мкм).

Дата добавления: 2015-12-20; просмотров: 102; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!