Расчёт температурного режима колонны К-1

Технологические параметры работы отбензинивающей колонны К-1: давление в колонне – 0,25 МПа, кратность орошения – 2. В колонне применяются колпачковые тарелки, расстояние между тарелками 1 м.

Температурный режим колонны определяется в местах подачи сырья, вывода верхнего дистиллята и остатка. Эти температуры зависят от состава сырья, качества получаемых продуктов, давления и других факторов.

Поскольку нефть и ее фракции представляют собой сложные многокомпонентные смеси, нахождение названных температур является

затруднительной задачей. Упрощенно температуры вывода верхнего продукта можем определить с помощью линий ОИ соответствующей фракции. Температура верха колонны соответствует 75% отгону дистиллята, так как в колонну не подается водяной пар.

Графический способ определения температуры верха колонны основан на использовании кривых истинных температур кипения (ИТК) и однократного испарения (ОИ) фракций, отбираемых сверху колонны.

Для построения линии ОИ используют метод Обрядчикова и Смидович.

Таблица 3.Материальный баланс отбензинивающей колонны K-1

| Показатели | Пределы выкипания

фракций,

| Выход на нефть | |||

| % масс. | тыс. т/год | т/сутки | кг/час | ||

| Приход: | |||||

| Нефть | 100,00 | 18571,4 | |||

| Расход: | |||||

| Газ | 3,0 | 195,0 | 557,1 | ||

| Легкая бензиновая фракция | 28-110 | 15,1 | 981,5 | 2804,3 | |

| Полуотбензиненная нефть | >110 | 81,9 | 5323,5 | 15210,0 | |

| Итого: | 100,0 | 6500,0 | 18571,4 |

|

|

|

Для этого строят кривую ИТК легкой бензиновой фракции, пределы выкипания которой 28-110  (приложение В).

(приложение В).

Таблица 4 Кривая ИТК бензиновой фракции 28-110  .

.

| Фракция | Выход на нефть, % масс | Выход на фракцию, % масс | ||

| отдельная | суммарная | отдельная | суммарная | |

28–50

| 3,5 | 3,5 | 23,2 | 23,2 |

50–70

| 4,0 | 7,5 | 26,5 | 49,7 |

70–90

| 3,5 | 11,0 | 23,2 | 72,8 |

90–110

| 4,1 | 15,1 | 27,2 | 100,0 |

Построение линии ОИ (приложение В) сводится к следующему. Вначале определяют тангенс угла наклона кривой ИТК по формуле.

где t70%и t10%– температура отгона соответственно 70 и 10%-й фракции по кривой ИТК. Затем по ИТК находят температуру 50%-го отгона (t50%=88  ). Далее, используя график Обрядчикова и Смидович, строят линию ОИ при атмосферном давлении. Так как отбензинивающая колонна работает под давлением 0,25 МПа, необходимо корректировать линию ОИ на соответствующее давление. Пересчет осуществляют по графику Кокса. Температура верха колонны, соответствующая 75% отгону дистиллята по кривой ОИ, составила 106

). Далее, используя график Обрядчикова и Смидович, строят линию ОИ при атмосферном давлении. Так как отбензинивающая колонна работает под давлением 0,25 МПа, необходимо корректировать линию ОИ на соответствующее давление. Пересчет осуществляют по графику Кокса. Температура верха колонны, соответствующая 75% отгону дистиллята по кривой ОИ, составила 106  .

.

Более точные результаты получаются при аналитическом расчете температурного режима. При этом полагают, что парожидкостная система находится в состоянии равновесия, то есть для каждого компонента справедливо равенство yi`=kixi`.

|

|

|

Температуру потоков рассчитывают путем последовательного приближения до тех пор, пока не будут выполняться следующие равенства:для жидкого потока;

для парового потока;

.

.

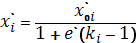

Для парожидкостного потока с заданной молярной долей отгона e`

,

,

где  и

и  – молярная доля i -го компонента в жидкой и паровой фазе;

– молярная доля i -го компонента в жидкой и паровой фазе;  – константа фазового равновесия.

– константа фазового равновесия.

Константа фазового равновесия определяется по формуле

,

,

где pнi – давление насыщенных паров компонента и P – давление колонне.

Чтобы найти температуру верха колонны аналитическим способом, будем рассматривать узкую фракцию как отдельный компонент и вести расчет для двухкомпонентной системы. Молярная доля низкокипящего компонента y`1 = 0,95, следовательно, второго компонента y`2 = 0,05.

Чтобы найти константы фазового равновесия k1 и k2, необходимо вначале определить давления насыщенных паров компонентов, используя формулу Ашворта.

где PHi – давление насыщенных паров при температуре T, Па; T0–средняя температура кипения фракции при атмосферном давлении,  .

.

Функция температур выражается уравнением.

|

|

|

В качестве температур кипения компонентов принимают средние арифметические температуры начала и конца кипения фракций. Основным компонентом, уходящим сверху колонны, является фракция 28-110  . Зададимся температурой верха колонны 105

. Зададимся температурой верха колонны 105  . Все расчеты сводят в таблицу 5.

. Все расчеты сводят в таблицу 5.

Таблица 5. Расчёт температуры верха колонны.

| Фракция | Средняя

Температура

кипения,

| Температура верха колонны,

| yi` | PHi, кПа |

| yi`/ki |

28-110

| 69,0 | 105,0 | 0,95 | 301,96 | 1,21 | 0,787 |

110-130

| 120,0 | 0,05 | 66,48 | 0,23 | 0,218 | |

| Итого 1,005 |

Равенство  выполнено, следовательно, температура верха колонны подобрана верно и составляет 105

выполнено, следовательно, температура верха колонны подобрана верно и составляет 105  .

.

Температура низа колонны рассчитывается как температура кипения остатка. Расчёт ведётся путём подбора такой температуры, при которой уравнение изотермы жидкой фазы превращается в тождество

.

.

Молекулярный вес отдельных фракций Mi определяют с помощью кривых качества. Графики кривых качества северо-варьюганской нефти строятся по данным разгонки (ИТК) нефти и характеристике полученных фракций.

Количество вещества отдельной фракции:

Молярную долю i -го компонента в сырье можно вычислить по формуле:

Расчеты сводятся в таблицу 6.

|

|

|

Таблица 6. Расчёт температуры низа колонны.

| Фракция | xi | Mi, кг/кмоль | Ni, кмоль |

| tcp,

| t,

| PHi, кПа |

|

|

| 110-180 | 0,31 | 0,0025 | 0,496 | 2,00 | 0,99221 | ||||

| 180-240 | 0,12 | 0,0007 | 0,143 | 0,52 | 0,00007 | ||||

| 240-350 | 0,21 | 0,0009 | 0,178 | 0,07 | 0,00001 | ||||

| 350-470 | 0,19 | 0,0005 | 0,106 | 0,01 | 0,00000 | ||||

| >470 | 0,17 | 0,0004 | 0,077 | ||||||

| Итого | 1,00 | 0,0050 | 1,000 | 0,992 |

Температура низа колонны K-1 равна 221  .

.

Температура ввода сырья в отбензинивающую колонну составляет 220  . При такой температуре сырьё находится в парожидкостном состоянии, поэтому необходимо определить долю отгона сырья. Расчет доли отгона производим по методу А.М. Трегубова. Для этого путём последовательного приближения подбираем такое значение мольной доли отгона сырья e`, при котором выполняется равенство;

. При такой температуре сырьё находится в парожидкостном состоянии, поэтому необходимо определить долю отгона сырья. Расчет доли отгона производим по методу А.М. Трегубова. Для этого путём последовательного приближения подбираем такое значение мольной доли отгона сырья e`, при котором выполняется равенство;

.

.

Перерасчет молярной доли отгона e` в массовую e производят по формуле;

где  – средняя молярная масса паровой фазы, кг/кмоль;

– средняя молярная масса паровой фазы, кг/кмоль;  - средняя молярная масса исходного сырья, кг/кмоль.

- средняя молярная масса исходного сырья, кг/кмоль.

Составы жидкой (xi) и паровой (yi)фаз рассчитываем по уравнениям:

.

.

Зная, что  , подставим в уравнение вместо константы фазового равновесия отношение

, подставим в уравнение вместо константы фазового равновесия отношение  и после преобразования получим;

и после преобразования получим;

Расчёт доли отгона сырья на входе в колонну К-1 приведён в таблицах 7, 7.1.

Таблица 7. Расчёт доли отгона сырья на входе в колонну К-1.

Фракция,

| xi | t ср,

| PHi, кПа | ki | Mi,, кг/ кмоль | Ni, кмоль |

| e` |

|

| 28-180 | 0,31 | 1048,61 | 4,194 | 30,387 | 0,545 | 0,49 | 0,891 | ||

| 180-240 | 0,12 | 126,76 | 0,507 | 7,181 | 0,129 | 0,086 | |||

| 240-350 | 0,21 | 17,66 | 0,071 | 8,916 | 0,160 | 0,021 | |||

| 350-470 | 0,19 | 3,50 | 0,014 | 5,412 | 0,097 | 0,003 | |||

| >470 | 0,17 | 3,857 | 0,069 | ||||||

| Итого | 1,00 | 55,754 | 1,000 | 1,001 |

Таблица 7.1

| Фракция |

|

|

|

|

|

| e |

28-180

| 0,545 | 136,26 | 641,32 | 0,212 | 0,891 | 90,913 | 0,30 |

180-240

| 0,129 | 32,20 | 189,61 | 0,170 | 0,086 | 14,389 | |

240-350

| 0,160 | 39,98 | 136,15 | 0,294 | 0,021 | 4,885 | |

350-470

| 0,097 | 24,27 | 129,21 | 0,188 | 0,003 | 0,923 | |

>470

| 0,069 | 17,30 | 127,50 | 0,136 | 0,000 | 0,000 | |

| Итого | 1,000 | 0,999 | 1,001 | 111,110 |

Отклонение сумм молярных долей компонентов жидкого остатка и паровой фазы незначительно, поэтому можно считать, что расчеты доли отгона выполнены верно. Массовая доля отгона сырья на входе в колонну равна 0,30.

Повышение четкости разделения и поддержание необходимого теплового режима в колонне К-1 достигается подачей "горячей струи". Полуотбензиненная нефть забирается с низа К-1, проходит через печь П-1, где нагревается до температуры 350  , и возвращается вниз колонны К-1.

, и возвращается вниз колонны К-1.

Расчёт доли отгона "горячей струи" проводится аналогично расчёту доли отгона сырья на входе в колонну К-1. Расчет приведен в таблицах 8 и 8.1.

Таблица 8. Расчёт доли отгона «горячей струи».

Фракция,

| xi | t ср,

| PHi, кПа | ki | Mi,, кг/ кмоль | Ni, кмоль |

| e` |

|

| 28-180 | 0,31 | 4198,04 | 16,792 | 30,387 | 0,545 | 0,83 | 0,649 | ||

| 180-240 | 0,12 | 1084,85 | 4,339 | 7,181 | 0,129 | 0,148 | |||

| 240-350 | 0,21 | 280,71 | 1,123 | 8,916 | 0,160 | 0,163 | |||

| 350-470 | 0,19 | 28,79 | 0,115 | 5,412 | 0,097 | 0,042 | |||

| >470 | 0,17 | 3,857 | 0,069 | ||||||

| Итого | 1,00 | 55,754 | 1,000 | 1,002 |

Таблица 8.1

| Фракция |

|

|

|

|

|

| e |

28-180

| 0,545 | 136,26 | 3526,87 | 0,039 | 0,649 | 66,183 | 0,67 |

180-240

| 0,129 | 32,20 | 942,92 | 0,034 | 0,148 | 24,763 | |

240-350

| 0,160 | 39,98 | 275,49 | 0,145 | 0,163 | 38,379 | |

350-470

| 0,097 | 24,27 | 66,39 | 0,365 | 0,042 | 14,776 | |

>470

| 0,069 | 17,30 | 42,50 | 0,407 | 0,000 | 0,000 | |

| Итого | 1,000 | 0,990 | 1,002 | 144,101 |

Дата добавления: 2015-12-19; просмотров: 107; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!