Устройства для измерения давлений и расходов

ЖИДКОСТИ И ГАЗА

Устройства, предназначенные для измерения давления, можно разделить на две группы. К первой относятся устройства, воспринимающими элементами которых служат различные механические упругие элементы. Деформация последних преобразуется в измерительный сигнал с помощью соответствующего преобразователя. Выходной сигнал в данной группе измерительных устройств формируется с помощью емкостных, тензометрических, индуктивных элементов. В устройствах этой группы ограничителем верхнего предела динамического диапазона в большинстве случаев является упругий элемент, который при приближении частоты измеряемого давления к частоте его собственных колебаний является источником резонансных искажений.

Ко второй группе устройств измерения давления относятся такие устройства, в которых воспринимающим элементом является магнитоупругий элемент (стакан). При изменении давления изменяется магнитная проницаемость стакана.

В соответствии с изложенным выше рассмотрим два типа наиболее употребляемых устройств для измерения давления: сильфонные и магнитоупругие.

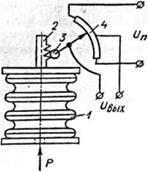

Сильфонные устройства для измерения давления газов состоят из гофрированной трубки 1 (рис. IV.26), рейки 2 и зубчатого колеса 3, связанного со щеткой потенциометра 4. Под действием давления р сильфон растягивается и перемещает рейку. При этом зубчатое колесо будет перемещать ползушку потенциометра, изменяя снимаемое с выхода потенциометра напряжение

|

|

|

(IV.86)

(IV.86)

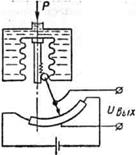

При измерении давления жидкостей применяют другую конструктивную схему сильфонного устройства (рис. IV.27). Жидкость под давлением р поступает в полость сильфона..Сильфон, растягиваясь, перемещает ползушку потенциометра. Уравнение этого процесса

(IV.87)

(IV.87)

где х — перемещение рейки сильфона; D — коэффициент вязкого трения; kc — коэффициент упругости сильфона; Fc — площадь сильфона. Из уравнения. (IV.87) можно получить

(IV.88)

(IV.88)

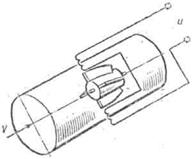

Рис. IV.26. Сильфонный датчик для Рис. IV.27. Сильфонный датчик Рис. IV.28. Магнито - упругий

измерения давления газов для измерения давления жидкостей чувствительный элемент датчика

давления

или после введения обозначений

(IV.89)

(IV.89)

где

(IV.90)

(IV.90)

(1V.91)

(1V.91)

Действие магнитоупругих устройств измерения давления основано на свойстве изменения магнитной проницаемости некоторых материалов при воздействии сил сжатия или растяжения. Конструктивно магнитный элемент датчика давления выполняется в виде стальной трубки 1 (рис. IV.28), на которую напрессовывается трубка 2 из инвара. Внутри помещается катушка дросселя 3. Давление р, поступающее на вход трубки 1, вызывает растяжение трубки 2, что приводит к изменению ее магнитной проницаемости. Изменение магнитной проницаемости определяется коэффициентом самоиндукции дросселя

|

|

|

(IV.92)

(IV.92)

где ω — число витков катушки; ℓ — длина магнитопровода; μ — магнитная проницаемость материала; F — площадь поперечного сечения магнитопровода.

Дроссель включается в мостовую схему и при изменении индуктивности дросселя меняется ток в диагонали моста, который пропорционален величине давления.

Устройства данного типа обладают высоким быстродействием и малыми габаритами; применяют их при измерении высоких давлений.

Устройства для измерения расхода также можно разделить на два класса: объемные и массовые. К объемным устройствам относятся тахометрические расходомеры, ультразвуковые и тепловые. В массовых расходомерах измеряемой жидкости (газу) сообщается дополнительное перемещение, регистрация которого и служит мерой расхода.

Тахометрические расходомеры относятся к скоростным расходомерам, в которых момент на крыльчатке создается кинетической энергией измеряемого потока (рис. IV.29).

Если крыльчатка обтекаетсянесжимаемой жидкостью, то уравнениедвижения крыльчатки имеет вид

(IV.93)

(IV.93)

где J — момент инерции крыльчатки; со — угловая скорость крыльчатки Q — объемный расход; Ах, А2, А3 — постоянные коэффициенты, определяемые выражениями

|

|

|

(IV.94)

(IV.94)

здесь λ— коэффициент сопротивления, являющийся функцией числа Рей-нольдса Re; ℓ — ширина крыльчатки; р — плотность жидкости; h — шаг лопасти крыльчатки; J'ж — полярный момент инерции жидкости в сечении потока, перпендикулярном к оси крыльчатки; SЖ — площадь сечения потока жидкости, перпендикулярного к оси вращения крыльчатки; JH — полярный момент инерции жидкости в нормальном сечении; SЖ.Н — площадь проходного сечения крыльчатки в нормальном сечении.

Действие ультразвуковых расходомеров основано на различии в скорости распространения ультразвуковых колебаний в движущейся и неподвижной средах.

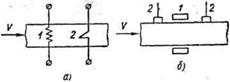

На рис. IV.30 показана схема расходомера такого типа с двумя пьезоэлементами 1и 2, установленными в трубе, по которой течет жидкость со скоростью v. Коммутатор 3 попеременно соединяет с пьезоэлементами генератор 4 и фазометрический усилитель 5. В результате этого пьезоэлементы действуют сначала как излучатели, а затем как приемники.

Мгновенное значение напряжения, приложенного к излучающему пьезоэлементу,

(IV.95)

(IV.95)

где u1max — максимальное значение напряжения на излучающем пьезоэлементе.

|

|

|

Напряжение на принимаемом пьезоэлементе после прохождения ультразвуковых колебаний через движущуюся жидкость

(IV.96).

(IV.96).

где u2max - максимальное значение напряжения на принимающем пьезоэлементе; — время распространения ультразвуковых колебаний на расстоянии L.

Рис. IV.29. Схема тахометрического расходомера Рис. IV.30. Схема ультразвукового расходомера

Разность фаз между исходным колебанием и колебанием, проходящим по потоку,

(IV.97)

(IV.97)

где с — скорость распространения ультразвука в жидкости; υ - скорость потока.

Разность фаз между исходным колебанием и колебанием, проходящим против потока,

(IV.98)

(IV.98)

Результирующая разность фаз

(IV.99)

(IV.99)

При с2 >> v2 из выражения (IV.99) получим

(IV. 100)

(IV. 100)

Чтобы исключить влияние скорости распространения ультразвука в различных жидкостях, величины напряжений в фазометрическом усилителе запишем в виде

(IV.101)

(IV.101)

где k — коэффициент пропорциональности. Определим значения токов в усилителе:

(IV. 102)

(IV. 102)

откуда найдем, что

(IV. 103)

(IV. 103)

здесь

При постоянном сечении трубопровода скорость потока пропорциональна расходу.

Принцип действия тепловых расходомеров основан на определении скорости потока по охлаждению нагретого тела, помещенного в поток, либо по переносу тепловой энергии между двумя точками, расположенными вдоль потока. В зависимости от этого тепловые расходомеры могут быть разделены на две группы: с термоанемометрическими и с калориметрическими преобразователями контактными (рис. 31, а) и бесконтактными (рис. IV.31, б).

Рис. IV.31. Схема тепловых расходомеров: 1 — нагреватели; 2 ~ измерители температуры

Тепловые расходомеры — это сложные динамические звенья, поведение которых в переходных процессах после скачкообразного изменения расхода с определенной степенью приближения описывается дифференциальным уравнением первого порядка:

(IV. 104)

где υ — обобщенная температура приемного преобразователя; ΔGМ — изменение расхода; k — коэффициент передачи; Т — постоянная времени, которая в общем случае имеет вид

(IV. 105)

(IV. 105)

здесь т — масса всех частей приемного преобразователя; с - усредненный коэффициент теплоемкости; λ— суммарный коэффициент теплоотдачи окружающей среде и потоку; S — площадь соприкосновения преобразователя с по потоком и окружающей средой.

Массовые расходомеры. В зависимости от того, какое дополнительное движение сообщается потоку — вращательное или колебательное, чувствительный элемент реагирует на усилие Кориолиса, гироскопический эффект или вращающий моменты, которые будут пропорциональны массовому расходу жидкости.

Дата добавления: 2015-12-17; просмотров: 13; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!