Способы получения литых заготовок

Современные способы получения заготовок литьем в достаточной степени обеспечивают заданные точность, параметры шероховатости поверхности, физические и механические свойства заготовок. Поэтому при выборе способа получения заготовки необходимо оценивать все преимущества и недостатки каждого рассматриваемого, сопоставляемого варианта. Без такой оценки невозможно принять правильное решение об использовании того или иного способа, невозможен выбор оптимального варианта (табл. 3).

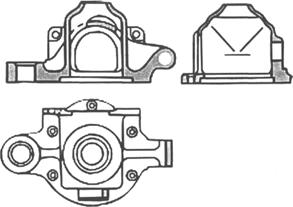

В производстве литых заготовок значительный объем занимает литье в песчано-глинистые формы, что объясняется его технологической универсальностью. Этот способ литья экономически целесообразен при любом типе производства, для деталей любых масс, конфигураций, габаритных размеров, для получения отливок практически из всех литейных сплавов. Изменяя способ формовки, используя различные материалы моделей и составы формовочных смесей, можем получить отливки с достаточно точными размерами, чистой поверхностью, не требующие последующей механической обработки по отдельным поверхностям (рис. 26).

Большое влияние на качество отливок оказывают также тип и культура производства. С увеличением серийности производства целесообразным является использование более точных, недорогих моделей и формовочных смесей, применение машинной формовки. Этим достигаются уменьшение массы заготовки, повышение коэффициента весовой точности, снижение последующей механической обработки.

|

|

|

В общем случае литьем в песчано-глинистые формы можно получать отливки с шероховатостью поверхности Rz = 320 – 40 мкм и с точностью, соответствующей 14 – 17-му квалитетам и грубее. Однако если форма изготовлена из обычной песчано-глинистой смеси, то Rz = 320 – 160 мкм, если используется песчано-масляная смесь Rz = 320 – 80 мкм, при использовании хромомагнезитовых смесей Rz = 80 – 20 мкм.

|

| Рис. 26.Эскиз отливки, получаемой литьем в песчаные формы |

При единичном и мелкосерийном производствах модельные комплекты, т. е. модели и стержневые ящики, изготавливают деревянными; в крупносерийном и массовом производствах используют в основном металлические (или пластмассовые) модельные комплекты. Металлические модели имеют более высокие точность и чистоту поверхности, что позволяет примерно на 10 % снизить припуски на механическую обработку.

Таблица 3

Основные способы изготовления отливок и области их применения

| Способ изготовления | Масса, т, не более | Материал | Область применения; особенность способа | |||||||

| Разовые формы | ||||||||||

| Литье в песчано-глинистые формы: ручная формовка: (с верхом) | Ст, Сч, Кч, Вч, Цм,Цс | Станины, корпуса машин, рамы, цилиндры, шаботы молотов, траверсы | ||||||||

| в почве | ||||||||||

| по шаблону | Отливки в виде тел вращения (зубчатые колеса, кольца, диски, трубы, шкивы, маховики, котлы, цилиндры) | |||||||||

| в крупных опоках | Станины, бабки, коробки скоростей, блоки цилиндров | |||||||||

| в съемных опоках со стержнями из быстротвердеющей смеси | 35,0 | Станины ГКМ, болтовысадочных автоматов, ножниц; позволяет уменьшить припуски на 25-30 % и трудоемкость механической обработки на 20-25 % | ||||||||

| в почве (с верхней опокой с облицовочным слоем из быстротвердеющей смеси) | 25,0 | Шаботы, станины, цилиндры; позволяет снизить трудоемкость изготовления заготовки и механической обработки за счет уменьшения припусков на 10-18 % | ||||||||

| в стержнях | 2,00 | Отливки со сложной ребристой поверхностью (головки и блоки цилиндров, направляющие) | ||||||||

| в почве (открытая) | 0,15 | Отливки, не требующие механической обработки (плиты, подкладки) | ||||||||

| в мелких и средних опоках | 0,10 | Рукоятки, шестерни, шайбы, втулки, рычаги, муфты, крышки | ||||||||

| машинная формовка: | 2,00 | Ст, Сч, Кч, Вч, Цм,Цс | Бабки, суппорты, корпуса небольших станин | |||||||

| в крупных опоках | ||||||||||

| в мелких и средних опоках | 0,10 | Шестерни, подшипники, муфты, маховики; позволяет получить отливки повышенной точности с чистой поверхностью | ||||||||

| Литье в оболочковые формы: | 0,15 | Ст, Чу, Цс | Ответственные фасонные отливки в крупносерийном и массовом производствах | |||||||

| песчано- смоляные | ||||||||||

| химически твердеющие: | 0,20 | Ответственные фасонные мелкие и средние отливки | ||||||||

| тонкостенные (10-20 мм) | ||||||||||

| толстостенные (50-150 мм) | 40,0 | Большие отливки (станины штамповочных молотов, подушки прокатных станов) | ||||||||

| жидкостеколь-ные оболочковые | 0,10 | Уст, А1с, Сое, Сгс, Ст, Ла | Точные отливки с высокой чистотой поверхности в серийном производстве | |||||||

| Литье по выплавляемым моделям | 0,15 | Вст, Сщ | Лопатки турбин, клапаны, дюзы, шестерни, режущий инструмент, детали приборов; керамические стержни позволяют изготовлять отливки толщиной 0,3 мм и отверстия диаметром до 2 мм | |||||||

| Литье по растворяемым моделям | 0,15 | Тi, Жст | Лопатки турбин, детали приборов; солевые модели улучшают чистоту поверхности | |||||||

| Литье по замораживаемым моделям | 0,14 | Тонкостенные отливки (минимальная толщина стенки 0,8 мм, диаметр отверстия до 1 мм) | ||||||||

| Литье по газифицируемым моделям Пс гипсовые | 0,15 | Лс | Мелкие и средние отливки (рычаги, втулки, цилиндры, корпуса) | |||||||

| Постоянные формы | ||||||||||

| Литье в формы: | 0,10 | Ст, Чу, Цм, Цс | Крупные и средние отливки в серийном производстве | |||||||

| гипсовые | ||||||||||

| песчано- цементные | 70,0 | |||||||||

| кирпичные | ||||||||||

| шамотно- кварцевые | ||||||||||

| графитовые | 0,014 | |||||||||

| каменные | 0,030 | |||||||||

| металло- керамические и керамические | 0,025 | |||||||||

| Литье в кокиль: | 7,0 4,0 0,5 | Чу, Ст, Цм,Цс | Фасонные отливки в крупносерийном и массовом производствах (поршни, корпуса, диски, коробка передач, салазки) | |||||||

| с горизонтальной, вертикальной и комбинированной плоскостями разъема | ||||||||||

| в облицованный кокиль | 0,25 | АФст | Лопатки рабочих колес гидротурбин, коленчатые валы, буксы, крышки букс и другие крупные толстостенные отливки | |||||||

| Литье под давлением: | 0,10 | Мgс, Аlc, Znc, Pbc, Ст | Отливки сложной конфигурации (тройники, колена, кольца электродвигателей, детали приборов, блок двигателя) | |||||||

| на машинах с горизонтальными и вертикальными камерами прессования | ||||||||||

| с применением вакуума | 0,05 | Cuc | Плотные отливки простой формы | |||||||

| Центробежное литье на машинах с осью вращения: | 0,05 | Чу, Ст, Бр | Отливки тел вращения (венцы, шестерни, бандажи, колеса, фланцы, шкивы, маховики), двухслойные заготовки (чугун - бронза, сталь - чугун) при L/D < 1 | |||||||

| вертикальной | ||||||||||

| горизонтальной | 0,60 | Трубы, гильзы, втулки, оси при L/D > 1 | ||||||||

| наклонной (угол наклона 3-6°) | 1,00 | Трубы, валы, слитки | ||||||||

| вертикальной, не совпадающей с геометрической осью отливки | 0,01 | Фасонные отливки, не являющиеся телами вращения (рычаги, вилки, тормозные колодки) | ||||||||

| Штамповка жидких сплавов | 0,30 | Цс | Слитки, фасонные отливки с глубокими полостями (турбинные лопатки, детали арматуры высокого давления) | |||||||

| с кристаллизацией под поршневым давлением | 0,01 | Чу, Цм | Массивные и толстостенные отливки (без газовых раковин и пористости); можно получать уплотненные заготовки из нелитейных материалов | |||||||

| Литье выжиманием | -- | Mgc, Alc | Крупногабаритные отливки, в том числе ребристые; панели до 1000 х 2500 мм с толщиной 2,5-5 мм | |||||||

| Вакуумное всасывание | 0,01 | Cuc | Небольшие отливки типа тел вращения (втулки, гильзы) | |||||||

| Последовательно направленная кристаллизация | 0,012 | Цс | Отливки с толщиной стенки до 3 мм длиной до 3000 мм | |||||||

| Литье под низким давлением | 0,03 | Чу, Alc | Тонкостенные отливки с толщиной стенки 2 мм высотой 500-600 мм (головки блока цилиндров, поршни, гильзы) | |||||||

| Непрерывное литье: | ||||||||||

| труб и слитков: | ||||||||||

| между колесом и бесконечной лентой | - | Ст, Чу, Цс, Цм | Трубы диаметром 300-4000 мм, слитки, катанка, полоса (толщиной до 20 мм, шириной до 500 мм); по своему качеству полоса не уступает полосе, полученной обычным способом [43] | |||||||

| между двумя бесконечными лентами | - | Al, Alc | Полосовая заготовка (толщиной до 50 мм, шириной до 1600 мм) | |||||||

| бесслитковая прокатка | - | Al, Alc, Zn, Pb | Полосовая заготовка (толщиной до 12 мм, шириной 1600 мм). Полоса обладает некоторой анизотропией свойств, однако способ получения дает возможность ее регулировать | |||||||

| Примечание. Обозначения, принятые в таблице: Ст – стали, Жст –жаропрочные стали, Уст –углеродистые стали, Кcт –коррозионно-стойкие стали, Вст –высоколегированные стали, Чу –чугун, Сч –серый чугун, Кч –ковкий чугун, Вч –высокопрочный чугун, Цс –цветные сплавы, Alc –алюминиевые сплавы, Mgc –магниевые сплавы, Znc –цинковые сплавы, Pbc –свинцовооловянные сплавы, Соc –кобальтовые сплавы, Сrс –хромистые сплавы, Сuc –медные сплавыБр –бронза, Ла –латунь, Лс –любые сплавы, Цм –цветные металлы. | ||||||||||

|

|

|

|

|

|

|

|

|

Литейные уклоны деревянных моделей составляют 1°-3°, металлических при ручной формовке – 1°-2°, при машинной – 0,5°-1°, что позволяет на 10-12 % повысить коэффициент весовой точности. Кроме того, за счет применения металлических моделей и машинной формовки можно получить точность отливок по 14-17-му квалитетам, в то время как при серийном производстве точность отливок находится в пределах 15-17-го, а при единичном 16-17-го квалитетов.

При конструировании литых деталей большая часть поверхностей остается «черной», т.е. не требует последующей механической обработки. Однако конструктор обязан указать допускаемые отклонения размеров на эти поверхности, согласовав их с технологом-литейщиком и технологом по механической обработке. На обрабатываемые поверхности литых деталей припуски на механическую обработку назначают: по ГОСТ 2009-55 для стальных отливок; по ГОСТ 1855-55 для чугунных отливок; по отраслевым нормалям для цветных металлов и сплавов.

Припуски на механическую обработку задают в зависимости от способа формовки, класса точности, габаритных размеров и материала отливки, а также от положения обрабатываемой поверхности в форме в момент заливки, причем припуски на обработку должны быть минимально возможными. Увеличенные припуски могут привести к появлению разнотолщинности стенок отливки, снижению качества металла из-за появления литейных дефектов. Кроме того, небольшие припуски дают возможность сохранить при механической обработке наиболее качественный слой металла – литейную корку.

При конструировании литых изделий из жаропрочных и коррозионно-стойких сталей для назначения допускаемых отклонений можно пользоваться нормалью АН 20-80, где предусмотрены четыре класса точности. Класс точности указывает в чертеже детали конструктор исходя из требований, предъявляемых к отливке, но обязательно с учетом возможностей литья и экономической целесообразности.

Для всех размеров отливок, получаемых литьем в песчано-глинистые формы, поля допускаемых отклонений устанавливают симметричными. Допуски не учитывают формовочные уклоны в отливках, поэтому в случае необходимости размеры отливок можно увеличивать или уменьшать на значение этих уклонов.

Точность, заданная конструктором на литую деталь, во многом определяет стоимость отливки. Чем выше требуемая точность отливки, тем выше стоимость ее изготовления, так как требуется более точная, сложная, а следовательно, более дорогостоящая оснастка. Эта закономерность отражается в виде надбавок и приплат к основной (базовой) оптовой цене на отливки обычной точности. Размер этих надбавок лежит в пределах 3-6 %. Поэтому при конструировании литых деталей необходимо сопоставлять эффективность, достигаемую за счет большей точности, с дополнительными затратами на их изготовление.

Как указывалось выше, литье – достаточно точный способ формообразования, что дает возможность значительную часть поверхностей не обрабатывать в механических цехах. Отклонения геометрической формы и размеров этих поверхностей должны регламентироваться заданной точностью, лимитируемой условиями эксплуатации. Если по условиям работы детали требуется более высокая точность, чем можно обеспечить литьем в песчано-глинистые формы, следует проанализировать возможность использования более точных способов литья.

Но экономическая целесообразность применения того или иного способа в каждом конкретном случае должна определяться расчетом затрат на получение точных отливок и их механическую обработку.

Несмотря на универсальность и относительную дешевизну, способ литья в песчано-глинистую форму связан с большим грузопотоком вспомогательных материалов, повышенной трудоемкостью. Поэтому быстрыми темпами развиваются специальные виды литья –кокильное, под давлением, центробежное, по выплавляемым моделям и др.

При литье в песчано-глинистые формы 15-25 % массы отливки превращается в стружку при механической обработке, на что расходуется около 25 % вырабатываемой электрической энергии.

Переход к специальным способам литья дает возможность снизить припуски на механическую обработку и количество стружки до 5-7 %.

Экономичность повышается с увеличением партии отливок, т. е. с переходом от серийного производства к массовому.

Преимущество специальных видов литья состоит не только в снижении объема механической обработки, но и в уменьшении массы литниковой системы и резком снижении расхода формовочных материалов. Технологический процесс изготовления отливок этими способами легко поддается механизации и автоматизации, что повышает производительность труда, улучшает качество отливок, снижает их себестоимость.

Литье в оболочковые формы является прогрессивным способом получения отливок с повышенными чистотой поверхности и точностью размеров. При данном способе литья формы изготавливаются по горячим металлическим моделям, формовочная смесь содержит огнеупорный материал (например, кварцевый песок) и органические связующие -термореактивные смолы [например, пульвербакелит (3-9 % от массы песка)]. Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней. После затвердевания отливки оболочковая форма легко разрушается. Для изготовления оболочковых форм в производстве используются различные типы машин, основное назначение которых –формирование и съем оболочек. Процесс легко поддается механизации и автоматизации.

Литьем в оболочковые формы изготавливают ответственные детали, например ребристые цилиндры для мотоциклов, коленчатые валы для автомобилей, гильзы, звездочки, зубчатые колеса, детали компрессоров, тепловозов, судовых двигателей из чугуна, нелегированных сталей, цветных и специальных сплавов. Не рекомендуется изготавливать отливки из сплавов с низким содержанием углерода, так как поверхность отливки при литье в оболочковые формы науглероживается. Можно получать отливки массой от нескольких сот граммов до ста килограммов, если допускается невысокая размерная точность, то можно получать отливки массой более ста килограммов. Максимально возможные размеры отливок – 500-700 мм.

Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производствах. Минимальная серийность деталей, переводимых на литье в оболочковые формы, обычно принимается не менее 200 отливок в год. Качество поверхностей и точность размеров отливок условно оцениваются по стандартам для механической обработки.

Данный способ литья обеспечивает параметр шероховатости поверхности Rz =160-20 мкм и точность размеров, соответствующую 14-15-му квалитетам. Шероховатость поверхности крупных отливок (массой более 50 кг) грубее, точность – ниже. Допускаемые отклонения размеров отливок из стали можно брать по первому классу точности по ГОСТ 2009-55, для чугуна по первому классу точности по ГОСТ 1855-55.

Оболочковая форма ко времени затвердевания отливки легко разрушается, не препятствует усадке металла, поэтому в отливках возникают незначительные внутренние напряжения и несколько повышаются механические свойства по сравнению с отливками, изготовленными в песчано-глинистых формах. Эффективность способа литья в оболочковые формы по сравнению с литьем в песчано-глинистые формы определяется следующими преимуществами:

· значительно повышается экономия металла (до 30–50 %);

· отливки имеют чистую поверхность и повышенную точность размеров, что позволяет назначать припуски на механическую обработку примерно в два раза меньшие, чем прилитье в песчаные формы; среднее отклонение размеров отливок в оболочковые формы составляет 0,3-0,7 мм на 100 мм габаритного размера, для мелких отливок – до 0,2 мм;

· уменьшается расход формовочных материалов в 10-20 раз;

· оболочковые формы не гигроскопичны, имеют высокую прочность, их можно хранить длительное время;

· применение оболочковых форм увеличивает выход годного литья за счет снижения брака в 1,5-2 раза;

· при выбивке формы оболочка легко разрушается, что уменьшает затраты труда на обрубку и очистку отливок в среднем на 50 %.

Тем не менее способ литья в оболочковые формы не лишен и недостатков. К ним относятся:

· утрата точности формы в разъеме при изготовлении тяжелых и крупногабаритных отливок;

· работа с горячей модельной оснасткой вызывает необходимость использования только металлической модели;

· высокая стоимость оснастки, оборудования и материалов.

Все это приводит к тому, что стоимость отливок, полученных литьем в оболочковые формы, несколько выше, чем отливок, полученных литьем в песчано-глинистые формы. Однако снижение объема механической обработки, операций очистки и выбивки приводит к снижению себестоимости готовых деталей. В табл. 4 приведен пример сравнительного расчета себестоимости 1 т отливок с учетом механической обработки при литье в оболочковые и песчано-глинистые формы в условиях массового производства (данные ориентировочны).

Таблица 4

Изменение составляющих себестоимости отливок относительно затрат на основные материалы при литье в песчаные и оболочковые формы

| Статья расхода | Литье в формы | ||

| песчано-глинистые | оболочковые | ||

| Основные материалы | 1,000 | ||

| Стоимость, в том числе: формовки | 0,356 0,089 | 0,213 0,033 | |

| выбивки | 0,018 | 0,004 | |

| приготовления смеси | 0,024 | 0,004 | |

| очистки литья | 0,089 | 0,036 | |

| прочие операции | 0,136 | 0,136 | |

| Износ инструмента | 0,067 | 0,053 | |

| Накладные расходы, в том числе: расходы на формовочную смесь | 1,022 0,133 | 1,622 0,733 | |

| расходы по браку | 0,111 | 0,062 | |

| Себестоимость 1 т годного литья без механической обработки | 2,444 | 2,889 | |

| Механическая обработка | 1,111 | 0,667 | |

| Экономия металла | 0,000 | 0,156 | |

| Себестоимость 1 т отливок с учетом механической обработки | 3,556 | 3,400 | |

Как видно из приведенных данных, при литье в оболочковые формы значительно снижаются расходы на технологические операции, так как примерно в четыре раза сокращаются трудоемкость операции выбивки, а также обработка и зачистка отливок. Однако за счет высокой стоимости пульвербакелита расходы на формовочную смесь увеличиваются в шесть раз. Этим в основном и объясняется повышение себестоимости литья в оболочковые формы. Тем не менее за счет снижения припусков и объема механической обработки происходит снижение общей себестоимости.

Литье по выплавляемым моделям это прогрессивный способ получения точных и сложных по форме отливок из любых литейных сплавов, в связи с чем он получил широкое распространение в машино-, приборостроении, в инструментальном производстве, при изготовлении художественного литья и ювелирных изделий.

Литейная форма для этого способа литья представляет собой неразъемную тонкостенную, прочную, негазотворную, высокоогнеупорную с гладкой рабочей поверхностью оболочку. Ее изготавливают из мелкозернистых формовочных материалов по разовым (выплавляемым, растворимым или выжигаемым) моделям. Технологический процесс получения отливок по выплавляемым моделям в сравнении с другими способами литья имеет некоторые особенности.

1. Модель отливки не имеет разъема и знаковых частей, ее контуры полностью повторяют форму детали; служит для изготовления только одной литейной формы, в процессе изготовления которой модель уничтожается.

2. Керамическая оболочка толщиной 2-8 мм не имеет поверхности разъема. Поверхность формы гладкая, с малой шероховатостью и требуемой точностью размеров.

3. Форма после прокаливания не содержит газотворных составляющих, что исключает образование газовых раковин в отливках.

4. Металл заливается в горячие формы, в результате чего создаются благоприятные условия для заполнения формы и питания отливки. Это позволяет получать тонкостенные отливки массой несколько граммов.

Недостатки литья по выплавляемым моделям:

· повышенная температура заливки и применение предварительно нагретых форм приводят к снижению механических свойств и способствуют образованию более глубокого обезуглероженного слоя на поверхности отливок;

· у отливок из титановых сплавов наблюдается повышенная твердость поверхностного альфированнрго слоя толщиной 0,2-2,0 мм;

· литье по выплавляемым моделям является наиболее длительным и трудоемким технологическим процессом среди всех способов литья.

Экономичность способа определяется правильно выбранной номенклатурой отливок. Данный способ наиболее рентабелен:

· при крупносерийном и массовом производствах мелких, но сложных и ответственных деталей, с высокими требованиями к точности размеров и чистоте поверхности;

· если требования по чистоте поверхности и точности размеров литых деталей могут быть обеспечены в литом состоянии без последующей механической обработки или когда требуется механическая обработка только сопрягаемых поверхностей;

· для деталей сложной конфигурации, которые нельзя изготовить как одно целое никакими иными способами;

· при изготовлении отливок со сложными внутренними очертаниями, когда достигается снижение себестоимости отливки за счет экономии металла;

· для деталей, изготавливаемых из металлов и сплавов, которые не поддаются обработке давлением, и сплавов с низкими литейными свойствами.

Не рекомендуется применять литье по выплавляемым моделям в случаях, если на детали указаны более жесткие допуски, чем можно получить при литье, или когда требования, предъявляемые к детали, могут быть обеспечены каким-либо иным, менее дорогостоящим способом.

Технико-экономическая эффективность технологического процесса зависит в основном от масштаба производства, степени механизации производственного процесса, сложности отливок, стоимости металла, используемого для их изготовления. Чем больше масса отливки и чем больше число отливок в серии, тем ниже их себестоимость. При повышении серийности производства до первой группы осуществляют скидку с оптовых цен в размере 3-16 %, а при снижении серийности до третьей группы производят доплату в таком же размере. Большие значения скидок и доплат относятся к отливкам меньшей массы.

Так как литье по выплавляемым моделям является одним из наиболее точных способов получения заготовок, то чем сложнее конфигурация отливок, тем при меньшей серийности их изготовления достигается экономический эффект от применения данного технологического процесса.

Для изготовления отливок по выплавляемым моделям могут применяться любые литейные сплавы – стали, чугуны, цветные, жаропрочные и др. Этот способ позволяет получать отливки массой от нескольких граммов до 100 кг, однако оптимальная масса отливок находится в пределах 0,2-12 кг. Точность размеров и параметры шероховатости поверхности отливок колеблются в довольно больших пределах и зависят от условий изготовления отливок, их массы, сложности, габаритных размеров и толщины стенок отливок. В общем случае рассматриваемый способ получения отливок обеспечивает точность до 15-го квалитета и параметр шероховатости поверхности Rz = 80 – 10 мкм.

При назначении предельных отклонений на размеры стальных отливок следует руководствоваться ОСТ 3-1182-72 (табл. 5).

В табл. 6 приведены допускаемые отклонения размеров отливок обычной и повышенной точности, которая может быть достигнута только при тщательной отработке технологического процесса. Преимущества данного способа литья могут быть выявлены в полной мере только при условии, если деталь технологична для изготовления ее литьем по выплавляемым моделям. Особо необходимо учитывать конструктивные требования при переводе на литье деталей, изготавливаемых ранее из поковок или проката.

Экономическую целесообразность изготовления деталей литьем по выплавляемым моделям необходимо устанавливать в каждом конкретном случае путем сравнения себестоимости детали, полученной этим способом, с себестоимостью деталей, полученных механической обработкой, штамповкой или литьем иным способом.

Таблица 5

Рекомендуемые припуски на механическую обработку отливок из стали и цветных сплавов

| Материал | Точность | Припуск при протяженности обрабатываемой поверхности, мм | |||

| До 50 | 50-120 | 120-260 | 260-500 | ||

| Сталь | Нормальная | 1,0 | 1,5 | 2,0 | 2,5 |

| Повышенная | 0,5 | 0,8 | 1,5 | 2,0 | |

| Цветные металлы | Нормальная | 1,5 | 1,5 | 2,0 | 2,0 |

| Повышенная | 0,5 | 0,5 | 0,7 | 1,0 |

Таблица 6

Допуски на размеры стальных отливок, изготавливаемых литьем по выплавляемым моделям

| Наибольший габаритный размер, мм | Допуск, мм, при номинальном размере, мм | |||||||||||

| До 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | |||||||

| О | П | О | П | П | П | П | О | П | ||||

| До 50 | 0,25 | 0,12 | 0,30 | 0,14 | 0,34 | 0,16 | 0,40 | 0,20 | 0,28 | 0,62 | 0,40 | |

| Св. 50 до 120 | 0 80 | 0 14 | 0 34 | 0 16 | 0 38 | 0,19 | 0,44 | 0,24 | 0,55 | 0,34 | 0,70 | 0,43 |

| Св. 120 до 260 | 0,34 | 0,16 | 0,38 | 0,18 | 0,42 | 0,22 | 0,48 | 0,26 | 0,60 | 0,36 | 0,76 | 0,46 |

| Св. 260 до 500 | 0,38 | 0,18 | 0,43 | 0,20 | 0,45 | 0,24 | 0,52 | 0,30 | 0,65 | 0,40 | 0,84 | 0,52 |

| Наибольший габаритный размер, мм | Допуск, мм, при номинальном размере, мм | |||||||||||

| Св. 50 до 80 | Св.80 до 120 | Св. 120 до 180 | Св. 180 до 200 | Св. 200 до 360 | Св. 360 до 500 | |||||||

| О | П | П | О | П | П | П | О | П | ||||

| Св. 50 до 120 | 1,00 | 0,62 | 1,30 | 0,87 | — | — | — | — | — | — | — | — |

| Св. 120 до 260 | 1,00 | 0,68 | 1,50 | 1,00 | 2,00 | 1,35 | 2,80 | 1,90 | 3,50 | 2,50 | — | — |

| Св. 260 до 500 | 1,15 | 0,75 | 1,60 | 1,10 | 2,20 | 1,50 | 3,00 | 2,20 | 4,00 | 3,00 | 5,00 | 4,00 |

| Примечание. Условные обозначения: О – обычная точность отливок; П – повышенная точность. |

Использование деталей, полученных литьем по выплавляемым моделям, вместо штампованных позволяет снизить расход металла на 55– 75 %, трудоемкость механической обработки – на 50– 60 % и себестоимость деталей – на 20 %.

Наибольший технико-экономических эффект от применения литья по выплавляемым моделям может быть достигнут при специализации его производства, когда при изготовлении пресс-форм для моделей могут быть использованы все преимущества стандартизации и унификации конструктивных элементов литейной оснастки.

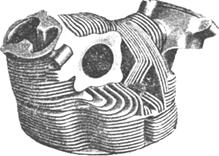

Литье в металлические формы (кокиль) является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн (рис. 27).

Сущность процесса заключается в многократном применении металлической формы, имеющей гораздо более высокую стойкость, чем обычная песчано-глинистая. Полости в отливке выполняют при помощи металлических или песчаных стержней, которые извлекают из отливки после ее затвердевания и охлаждения до заданной температуры. Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости.

Стойкость кокилей, зависящая от ряда технологических факторов, таких как температура заливки металла, материал кокиля, размеры, масса и конфигурация отливки, является наиболее важным фактором при определении рентабельности применения данного способа литья.

| Рис. 27. Кокильная отливка (головка цилиндра) из алюминиевого сплава |

В табл. 7 представлена ориентировочная стойкость металлических форм при получении отливок из различных литейных сплавов.

В массовом производстве, обеспечивающем длительную и равномерную эксплуатацию кокилей, а также более высокий уровень технологичности конструкций деталей, стойкость кокилей может быть более высокой, что значительно снижает удельные затраты на возмещение износа литейной оснастки. Поэтому литье в кокиль экономически целесообразно применять в условиях крупносерийного или массового производства относительно простых отливок из цветных и черных сплавов.

Наибольшее распространение для литья в кокиль получили цветные сплавы, имеющие более низкую температуру плавления, а следовательно, более высокую стойкость форм.

Таблица 7.

Ориентировочная стойкость металлических форм

| Материал отливки | Размеры отливки | Материал формы | Стойкость формы (количество отливок) |

| Сталь | Мелкие | Чугун | 400-600 |

| Средние | 100-300 | ||

| Крупные | 50-100 | ||

| Очень крупные | 10-50 | ||

| Серый чугун | Мелкие | 1000-8000 | |

| Средние | 1000-3000 | ||

| Крупные | 200-1000 | ||

| Крупные | Медные сплавы | 3000-10 000 | |

| Средние | 3000-800 | ||

| Медные сплавы | Мелкие | Чугун | 1000-10 000 |

| Средние | 1000-8000 | ||

| Мелкие | Сталь | 500-1500 | |

| Средние | 500-300 | ||

| Алюминиевые, магниевые, цинковые сплавы | Мелкие | Чугун | Сотни тысяч |

| Средние | Десятки тысяч | ||

| Крупные | Несколько тысяч |

Как показывает практика, серийность при литье в кокиль должна составлять более 20 крупногабаритных отливок или более 400 мелких чугунных отливок в год, а при литье деталей из алюминиевых сплавов – 400-700 отливок в год. Однако если конфигурация отливки из алюминиевого сплава позволяет изготавливать ее литьем под давлением, то при увеличении серийности литье в металлические формы менее выгодно.

При оценке возможности изготовления отливок в металлических формах необходимо учитывать особенности формирования отливок.

1. Интенсивность теплообмена между отливкой и кокилем в 3-10 раз выше, чем при литье в песчано-глинистые формы. В связи с этим металл отливок имеет более мелкозернистую структуру, что существенно повышает их механические свойства. В то же время высокая скорость охлаждения может привести к неравномерности по сечению стенки отливки свойств, а в чугунных отливках – к отбелу;

2. Быстрое охлаждение заливаемого металла стенками кокиля снижает жидкотекучесть расплава, поэтому толщина стенок отливок при кокильном литье больше, чем при литье в песчано-глинистые формы. Минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3-4 мм, чугуна – 6 мм, стали – 8-10 мм. Снижение жидкотекучести затрудняет получение сложных тонкостенных крупногабаритных отливок. Это ограничивает применение для кокильного литья сплавов с пониженной жидкотекучестью.

В металлических формах целесообразно изготавливать следующие отливки:

· массивные, необрабатываемые, а также отливки с повышенными требованиями к герметичности;

· чугунные с отбеленной поверхностью, повышенными герметичностью и плотностью, простой конфигурацией;

· из высокопрочного чугуна с толщиной стенок не менее 8-10 мм, особенно те, которые могут заменить поковки;

· стальные простой конфигурации со стенками толщиной более 8-10 мм;

· алюминиевые со стенками толщиной более 2,5 мм;

· из кремнистой латуни со стенками толщиной более 3,5-6,5 мм и размерами 600´700 мм.

Высокая прочность материала металлической формы позволяет выполнять рабочие полости формы с более точными, стабильными размерами и получать отливки с точностью до 15-го квалитета.

Минимальное физико-химическое взаимодействие материала отливки и формы способствует повышению качества поверхности отливки и полностью устраняет пригар. Параметр шероховатости отливки Rz = 80– 20 мкм.

По сравнению с литьем в песчано-глинистые формы литье в металлические формы обладает рядом технических и технологических преимуществ:

· многократное использование форм;

· повышение точности размеров отливок, уменьшение шероховатости поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью ее устранить; увеличение выхода годного до 75-95 %;

· повышение плотности отливок, улучшение структуры отливок и повышение их механических свойств на 15-30 %;

· сокращение, а в некоторых случаях полное исключение формовочных материалов и стержневых смесей;

· исключение трудоемких операций формовки, сборки и выбивки форм;

· наличие возможности комплексной механизации и автоматизации технологического процесса, что приводит к росту производительности труда и снижению трудоемкости почти в три раза;

· увеличение съема с 1 кв. м производственной площади и снижение себестоимости отливок.

Вместе с тем изготовление отливок в металлические формы имеет и свои сложности:

· трудность получения отливок с поднутрениями, для выполнения которых необходимо применять стержни и вставки;

· снижение жидкотекучести сплавов, усложняющее получение тонкостенных, большой протяженности отливок;

·

· неподатливая, газонепроницаемая форма вызывает появление в отливках литейных дефектов (коробления, трещин, газовой пористости);

· высокая стоимость литейных форм, сложность и длительность их изготовления.

Для обеспечения требуемого качества деталей, уменьшения износа и повреждения кокилей, создания лучших условий для заполнения формы и извлечения из нее отливок конструкция деталей, отливаемых в металлические формы, должна удовлетворять ряду специфических для этого вида литья требований.

Литье в металлические формы имеет более высокие технико-экономические показатели по сравнению с литьем в песчано-глинистые формы при одинаковом уровне механизации.

Средние затраты на кокили составляют около 3 % стоимости литья. Основная статья экономии при кокильном литье заключается в снижении расходов на формовочные материалы и изготовление форм.

Литье под давлением по технологическим и экономическим показателям занимает ведущее место среди способов получения отливок, так как при наибольшем приближении формы и размеров отливки к готовой детали, высокой точности и чистоте поверхности этот способ обеспечивает и наиболее высокий уровень производительности труда, возможность полной автоматизации технологического процесса.

Литьем под давлением изготавливают сложные тонкостенные отливки из легкоплавких цветных сплавов на основе алюминия, магния, цинка, меди. Масса полученных отливок находится в пределах от нескольких граммов до десятков килограммов, характер производства, как правило, массовый или крупносерийный. Наибольшей эффективности достигают при получении отливок массой 0,15-0,20 кг, ранее изготавливаемых из проката с применением большого объема фрезерных работ. Применение черных металлов (стали и чугуна) для литья под давлением ограничено, так как при этом наблюдается очень низкая стойкость литейных форм.

Пресс-формы для литья под давлением представляют собой сложный и точный инструмент. Для обеспечения необходимой точности размеров отливки размеры рабочих поверхностей пресс-формы выполняют по 8-му квалитету, а посадочные размеры сопрягаемых частей по 8-6-му квалитетам с параметром шероховатости поверхности Rz = 3,2 – 0,8 мкм.

При переводе деталей на литье под давлением необходимо учитывать особенности формирования отливок при данном способе литья. Сочетание двух особенностей процесса (металлической формы и давления на жидкий металл в период его заливки в форму) позволяет получать плотные отливки с высокими механическими свойствами, с высокой точностью размеров и малой шероховатостью поверхности. Практикой установлено, что точность изготовления деталей литьем под давлением соответствует в основном 12-му квалитету, однако тщательной доводкой форм можно добиться увеличения точности размеров до 11-го и даже 10-го квалитетов. С увеличением размеров отливки точность размеров последней падает. У отливок, получаемых литьем под давлением, параметр шероховатости поверхности Rz = 40 – 20 мкм, однако на шероховатость поверхности большое влияние оказывает состояние поверхности пресс-форм.

Как правило, детали, полученные литьем под давлением, не подвергают механической обработке, за исключением посадочных мест.

Прочность отливок при литье под давлением на 15-20 % превышает прочность отливок из того же сплава, изготовленных литьем в песчано-глинистые формы. Пластические свойства отливок несколько снижаются, так как в процессе заполнения формы металлом воздух, находящийся в форме, и газы, образующиеся от сгорания смазочного материала, создают газовоздушную пористость в добавление к тому количеству газов, которое находится в металле в растворенном состоянии. Газовоздушная пористость уменьшает плотность и герметичность отливок.

Литьем под давлением получают отливки различного назначения: детали приборов, корпуса, платы, панели, шестерни, детали автомобилей, тракторов, самолетов, двигателей внутреннего сгорания, электрических машин, буровых установок и т. п.

Основные преимущества литья под давлением по сравнению с литьем в песчано-глинистые формы следующие:

· многократное использование литейных форм;

· полное исключение формовочных и стержневых смесей;

· высокая точность размеров и чистота поверхности, практически не требующие механической обработки;

· возможность получения отливок с малой толщиной стенок (менее 1 мм) большой протяженности;

· полное исключение трудоемких операций формовки, сборки и выбивки форм;

· возможность комплексной автоматизации производственного процесса.

К недостаткам способа литья под давлением относятся:

· высокая стоимость пресс-форм, сложность и длительность их изготовления;

· невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Поэтому необходимо оценивать экономичность применения этого способа с учетом стойкости пресс-форм, трудности выполнения отливок со сложными полостями и поднутриями, неподатливости металлической формы, способствующей появлению напряжений в отливках при охлаждении, что также ограничивает номенклатуру применяемых сплавов.

В связи с этим при выборе литья под давлением необходимо учитывать технологические свойства материала детали. Сплавы для литья под давлением должны обладать сле следующими свойствами:

· узким интервалом кристаллизации, необходимым для получения отливок с равномерной плотностью;

· достаточными прочностью и пластичностью при высоких температурах во избежание разрушения отливки при ее извлечении из формы;

· высокой жидкотекучестью;

· малой степенью привариваемости к материалу формы;

· стабильностью химического состава при длительной выдержке в раздаточных печах.

Для литья под давлением используют и черные металлы. Чугуны применяются редко, так как в отливках часто возникают горячие трещины, а поверхность отливок подвергается отбелу. Для получения тонкостенных отливок используют стали марок 20Л, 10Х18Н9ТЛ, 20Х13Л. Пресс-формы в этом случае изготавливают из спеченных сплавов на основе молибдена и вольфрама.

Литьем под давлением можно получать небольшие цилиндрические зубчатые колеса диаметром 12-15 мм, шириной 1,5-20 мм с модулем 0,5 и более. Литейный уклон на зубьях может быть очень невелик или вовсе отсутствовать. Могут быть изготовлены также конические зубчатые колеса.

Для изготовления зубчатых колес применяют цинковые, алюминиевые, магниевые, а иногда и оловянисто-свинцовые сплавы.

Отливки зубчатых колес, как правило, не подвергаются механической обработке, которая в большинстве случаев ограничивается удалением незначительного облоя. Мелкозернистый поверхностный слой и окисная пленка способствуют повышению износостойкости зубьев. Так, прочность и износостойкость зубчатых колес из медных сплавов примерно равны прочности и износостойкости зубчатых колес, изготовленных из углеродистой стали.

Эффективность применения способа литья под давлением можно оценить путем сравнения оптовых цен на отливки, которые зависят от группы сложности и массы отливки, а также от типа производства (табл. 8).

Таблица 8

Относительное изменение оптовых цен на отливки из цветных сплавов, изготавливаемых литьем под давлением

| Масса отливки, кг | Марки сплавов | |||||||||

| АЛ2, АЛ4, АЛ9 | ЛЦ16 4, ЛЦ40С | ЦАМ4-1,ЦАМ9-1, ЦАМ-3 | ||||||||

| Группы сложности | ||||||||||

| До 0,063 | 1,00 | 1,09 | 1,15 | 1,00 | 1,12 | 1,21 | 1,00 | 1,09 | 1,17 | |

| Св. 0,063 до 0,10 | 0,97 | 1,04 | 1,09 | 0,95 | 1,06 | 1,13 | 0,96 | 1,04 | 1,10 | |

| Св. 0,10 до 0,16 | 0,94 | 1,00 | 1,05 | 0,93 | 0,10 | 1,10 | 0,95 | 1,02 | 1,08 | |

| Св. 0,16 до 0,25 | 0,92 | 0,97 | 1,01 | 0,90 | 0,97 | 1,04 | 0,92 | 0,98 | 1,03 | |

| Св. 0,25 до 0,40 | 0,90 | 0,94 | 0,97 | 0,87 | 0,95 | 1,00 | 0,91 | 0,96 | 1,00 | |

| Св. 0,40 до 0,63 | 0,87 | 0,92 | 0,95 | 0,85 | 0,91 | 0,96 | 0,88 | 0,92 | 0,96 | |

| Св. 0,63 до 1,00 | 0,86 | 0,90 | 0,92 | 0,83 | 0,88 | 0,92 | 0,87 | 0,91 | 0,94 | |

| Св. 1,00 до 1,60 | 0,85 | 0,87 | 0,90 | 0,82 | 0,87 | 0,90 | 0,86 | 0,89 | 0,92 | |

| Св. 1,60 до 2,50 | 0,84 | 0,86 | 0,88 | 0,80 | 0,84 | 0,87 | 0,84 | 0,85 | 0,90 | |

| Св. 6,30 до 10,0 | 0,82 | 0,83 | 0,84 | 0,77 | 0,80 | 0,83 | 0,82 | 0,85 | 0,87 | |

| Св. 10,0 | 0,81 | 0,83 | 0,83 | — | — | — | — | — | — | |

Центробежное литье – это способ изготовления отливок, при котором заливаемый в форму металл подвергается действию центробежных сил, возникающих в жидком металле при заливке во вращающуюся форму или, в отдельных случаях, в результате вращения уже заполненной металлом формы. Центробежное литье является типичным видом литья, при котором используются формы как разовые, так и постоянные. Это дает возможность комбинировать центробежное литье с другими видами литья, например с литьем по выплавляемым моделям.

Наибольший технико-экономический эффект дает применение центробежного литья при крупносерийном и массовом производствах отливок типа тел вращения. К числу таких изделий относятся трубы (различного назначения) из чугуна, стали, цветных металлов, жаростойких, коррозионно-стойких и твердых сплавов, втулки, цилиндрические гильзы, тракторные и автомобильные детали, кольца подшипников скольжения, железнодорожные и трамвайные бандажи и т. п. Большое распространение получил способ центробежного литья биметаллических изделий. Наибольших масштабов достигло применение центробежного литья в производстве чугунных труб.

Центробежное литье фасонных деталей следует применять только в тех случаях, когда обычным литьем в неподвижные формы эти изделия либо невозможно получить, либо получают с низкими технико-экономическими показателями. Особенно это эффективно при изготовлении отливок:

• тонкостенных деталей с извилистыми очертаниями, тонким и острым рельефом, малыми радиусами закруглений;

• требующих улучшенного питания из прибыльной части, больших плотности и чистоты металла;

• из сплавов с пониженной жидкотекучестью.

Для литья из титановых сплавов это пока единственный способ получения качественных отливок.

При центробежном литье массу и габаритные размеры отливок устанавливают в зависимости от конструкции машин. Качество поверхности отливок и точность их изготовления определяют видом применяемой формы: постоянной металлической или разовой. Материал металлических форм – чугун или сталь. Разовые формы бывают песчано-глинистые (сырые или сухие), керамические или собранные из стержней.

Условия затвердевания центробежных отливок во многом отличаются от условий затвердевания в стационарных формах. Поэтому необходимо знать особенности формирования отливок при центробежном литье и учитывать эти особенности при выборе данного способа литья.

В процессе затвердевания при центробежном литье происходит утяжеление частиц сплава (за счет центробежных сил), что является самой характерной особенностью данного способа. При этом значительно улучшаются условия питания отливок, обеспечивающие получение плотных без пор изделий. Однако химическая неоднородность (ликвация) у центробежных отливок выражена значительно более резко, чем у отливок, получаемых в статических условиях.

К основным преимуществам этого способа литья можно отнести:

• высокую плотность отливок вследствие малого количества межкристаллических пустот усадочного и газового происхождения; в ряде случаев центробежные отливки по

своим свойствам оказываются на уровне поковок, а по экономии металла и снижению трудозатрат превосходят их;

• меньший расход металла из-за отсутствия литниковой системы или снижения массы литников;

• исключение затрат на изготовление стержней для получения полостей в цилиндрических отливках;

• улучшение заполняемости формы металлом;

• получение отливок из сплавов, обладающих низкой жидкотекучестью;

• возможность получения двух- и многослойных, а также армированных изделий.

Центробежному способу литья свойственны и недостатки:

• трудность получения качественных отливок из ликвирующих сплавов;

• неточность диаметра полости отливок со свободной поверхностью;

• загрязнение свободной поверхности отливок ликвидами и неметаллическими включениями, у толстостенных отливок эта поверхность может иметь пористость, что вынуждает увеличивать припуск на механическую обработку свободных поверхностей на 25 %;

• необходимость применения специальных машин;

• высокая стоимость литейных форм – они должны иметь высокие прочность и герметичность ввиду повышенного давления металла.

Недостатки и особенности литья под давлением послужили предпосылкой к разработке нового технологического процесса, являющегося разновидностью литья под давлением, – штамповки жидкого металла.

Сущность метода заключается в том, что жидкий металл подают непосредственно в металлическую форму и под давлением прессующего пуансона происходит уплотнение залитого металла. Сопряжение пуансона и матрицы образует закрытую фасонную полость. Наружные контуры отливки получают разъемной формой, если деталь имеет наружные выступы, или неразъемной формой при отсутствии выступов. Внутренние полости образуются внедрением пуансона в жидкий металл.

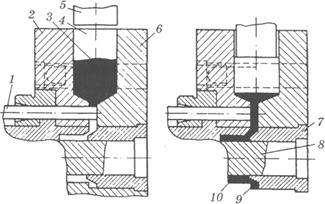

Технологический процесс штамповки заготовок из жидкого металла объединяет в себе процессы литья, горячей объемной штамповки и выдавливания (рис. 2.4).

В отечественной практике и за рубежом накоплен большой опыт по жидкой штамповке заготовок различных массы и сложности из цветных литейных и деформируемых сплавов на основе алюминия, меди и магния. Применение черных металлов при получении заготовок штамповкой жидкого металла ограничено, так как это значительно снижает стойкость форм.

| Рис. 27.Форма для получения фасонных отливок методом выдавливания жидкого металла вниз: 1 – стержень, перекрывающий литниковое отверстие; 2 – подвижная половина формы; 3 – жидкий металл; 4 – наполнительный стакан; 5 – пуансон; 6 – неподвижная половина формы; 7 – втулка; 8 – стержень; 9 – кольцевой коллектор; 10 – отлитая деталь |

Использование давления при формообразовании обеспечивает возможность получения острых и четких граней, высокой чистоты поверхности, плотности металла и повышенных механических свойств. При штамповке из жидкого металла устраняется основной недостаток литья под давлением – газовые и усадочные раковины.

Кристаллизация отливок происходит в условиях напряженного состояния всестороннего сжатия – схемы, при которой значительно повышается пластичность материалов, что позволяет обрабатывать хрупкие материалы, например оловянные бронзы. Основное оборудование для штамповки из жидкого металла – фрикционные или гидравлические прессы. Конструкция форм аналогична закрытым штампам для горячей объемной штамповки, материал форм – теплостойкие стали типа ХВГ, ЗХВ8.

Штамповку из жидкого металла применяют при серийном и крупносерийном производствах; в некоторых случаях процесс рентабелен при сериях в 50-100 деталей. Этот способ позволяет получать весьма сложные тонкостенные детали, имеющие фасонную образующую снаружи и внутри, детали с центральной полостью глубиной 0,4-1,0 диаметра детали, сплошные и толстостенные заготовки типа фланцев, тройников, корпусов и т. п. Заготовки из цветны сплавов могут быть получены массой до 300 кг, из черных металлов несколько меньше.

По механическим свойствам заготовки не уступают кованым или штампованным, структура мелкозернистая, полностью отсутствуют литейные дефекты. Высокая плотность металла заготовок дает основание изготавливать из них детали, работающие под гидравлическим давлением до 29,4 МПа. Точность заготовок по 11-14-му квалитетам, параметр шероховатости поверхности Rz= 2,5 -1,25 мкм. Коэффициент использования металла достигает 0,9-0,93, выход годного – 0,9 и более.

Возможность запрессовки в металл различной металлической и неметаллической арматуры является также преимуществом, расширяющим область применения штамповки жидкого металла. К недостаткам процесса можно отнести низкий срок службы форм, а также сложность точной дозировки жидкого металла.

Штамповку из жидкого металла осуществляют в двух вариантах: с кристаллизацией под поршневым давлением и выдавливанием жидкого металла.

Литье с кристаллизацией под поршневым давлением нашло применение при изготовлении уплотненных сплошных заготовок или компактных толстостенных фасонных заготовок с толщиной стенок от 7 мм и выше, а также биметаллических деталей арматуры. Залитый в металлическую форму жидкий металл подвергают давлению со стороны пуансона для уплотнения. Пуансон перекрывает матрицу и воздействует на металл, избыток которого вытекает через систему выпоров, прорезанных в вершине матрицы. Металл подвергают давлению в течение всего времени, необходимого для затвердевания отливки.

При данном технологическом процессе наблюдается следующее:

· практически полностью устраняются усадочные раковины и усадочная пористость, поэтому отпадает необходимость применения прибылей;

· внешнее давление на металл заставляет газы, находящиеся в жидком металле, оставаться в растворе, благодаря чему отсутствуют газовые раковины и пористость, устраняется ликвация составляющих сплава, различных по плотности;

· увеличивается скорость затвердевания отливок, что способствует измельчению структуры, повышению механических свойств отливок.

Штамповку выдавливанием жидкого металла применяют для получения фасонных деталей с полостями толщиной стенок 2-100 мм. Наиболее целесообразно выдавливанием изготавливать детали с центральными отверстиями диаметром до 90 мм и толщиной стенок до 7 мм.

Залитый в матрицу жидкий металл под давлением пуансона, поперечное сечение которого меньше поперечного сечения матрицы, устремляется вверх, заполняя полость формы, образованную внутренней поверхностью матрицы и наружной поверхностью пуансона. После окончания формообразования давление прессующего пуансона передают на верхние торцы заготовки и на ее внутреннюю поверхность для уплотнения в процессе затвердевания. Выдержку металла под давлением продолжают до полного затвердевания заготовки, что обеспечивает получение четких граней и высокой точности заготовок.

Формообразование выдавливанием осуществляется одновременно с кристаллизацией металла под давлением, и в зависимости от приложенного давления и конфигурации детали сопровождается также пластическим деформированием. Это позволяет получать детали более сложной формы, чем при обработке давлением.

Способом выдавливания жидкого металла можно получать сложные заготовки с различными фасонными приливами на наружной поверхности, значительно выходящими за пределы основных габаритных размеров детали. В заготовках могут быть получены отверстия, расположенные не только в направлении движения пуансона, но и в перпендикулярном направлении. Однако получение сквозных отверстий этим способом формообразования весьма затруднительно из-за значительного усложнения оснастки.

При необходимости последующей механической обработки на деталь назначают припуски, значения которых зависят от типа сплава и габаритных размеров детали (табл. 9).

Штамповка из жидкого металла занимает промежуточное положение между литьем и обработкой давлением. Поэтому при выборе этого способа формообразования заготовки необходимо учитывать его преимущества по сравнению с литьем и горячей объемной штамповкой.

Преимущества перед литьем под давлением:

· более высокое давление, действующее на металл заготовки во время ее кристаллизации, уплотняет металл, устраняет литейные пороки (газовые и усадочные раковины), присущие литью под давлением;

· отпадает необходимость в литниковой системе, так как металл вводят непосредственно в рабочую полость формы;

Таблица 9

Припуски на механическую обработку заготовок, получаемых штамповкой жидкого металла

| Размер заготовки | Припуск на сторону, мм | |

| Алюминиевые и цинковые сплавы | Медные сплавы | |

| Наружный диаметр | 0,8-1,0 | 0,5-1,0 |

| Внутренний диаметр | 0,5 | 0,8-1,0 |

| Высота | 0,6-1,0 | 1,0-1,2 |

| Буртик заготовок типа втулок | 0,0-0,4 | 0,0-0,5 |

· увеличивается скорость кристаллизации, в результате чего структура металла получается более равномерной, мелкозернистой;

· значительно повышаются механические свойства заготовок;

· более высокая стойкость форм, чем при литье под давлением;

Дата добавления: 2015-12-17; просмотров: 79; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!