Анализ повреждений, техническое обслуживание и ремонт подшипников газовой турбины

6.1 Опорные подшипниковые узлы ГТА

Вал ротора газовой турбины устанавливается в опорных подшипниках, которые воспринимают и передают на детали статора радиальные нагрузки от собственного веса валопровода; его неуравновешенных центробежных сил и расцентровок; аэродинамических сил, возникающих в проточной части и уплотнениях турбины.

В главный газовых турбинах согласно требований РМРС применяются только подшипники скольжения с жидкостным трением, в которых между вращающимися и неподвижными деталями при нормальной работе существует тонкий слой смазки.

Внутри корпусов подшипников ГТА размещаются:

· встроенная система маслоснабжения вкладышей и слива масла;

· масляные уплотнения (маслоотбойные кольца), расположенные в местах выхода роторов из корпусов подшипников и предназначенные для предотвращения протечек масла вдоль роторов;

· перегородки, разделяющие внутреннюю полость корпусов подшипников на отсеки в местах установки вкладышей и расположения муфты, которые препятствуют пенообразованию масла.

Вкладыши опорных подшипников подразделяют на нерегулируемые и регулируемые.

Нерегулируемый вкладыш подшипника, плотно устанавливается в расточке корпуса подшипника, а смещение оси баббитовой расточки вкладыша при центровке роторов может быть достигнуто за счет эксцентричного растачивания рабочей поверхности вкладыша или перемещения всего корпуса подшипника. Вкладыши такого типа в турбинах современных конструкций применяются редко.

|

|

|

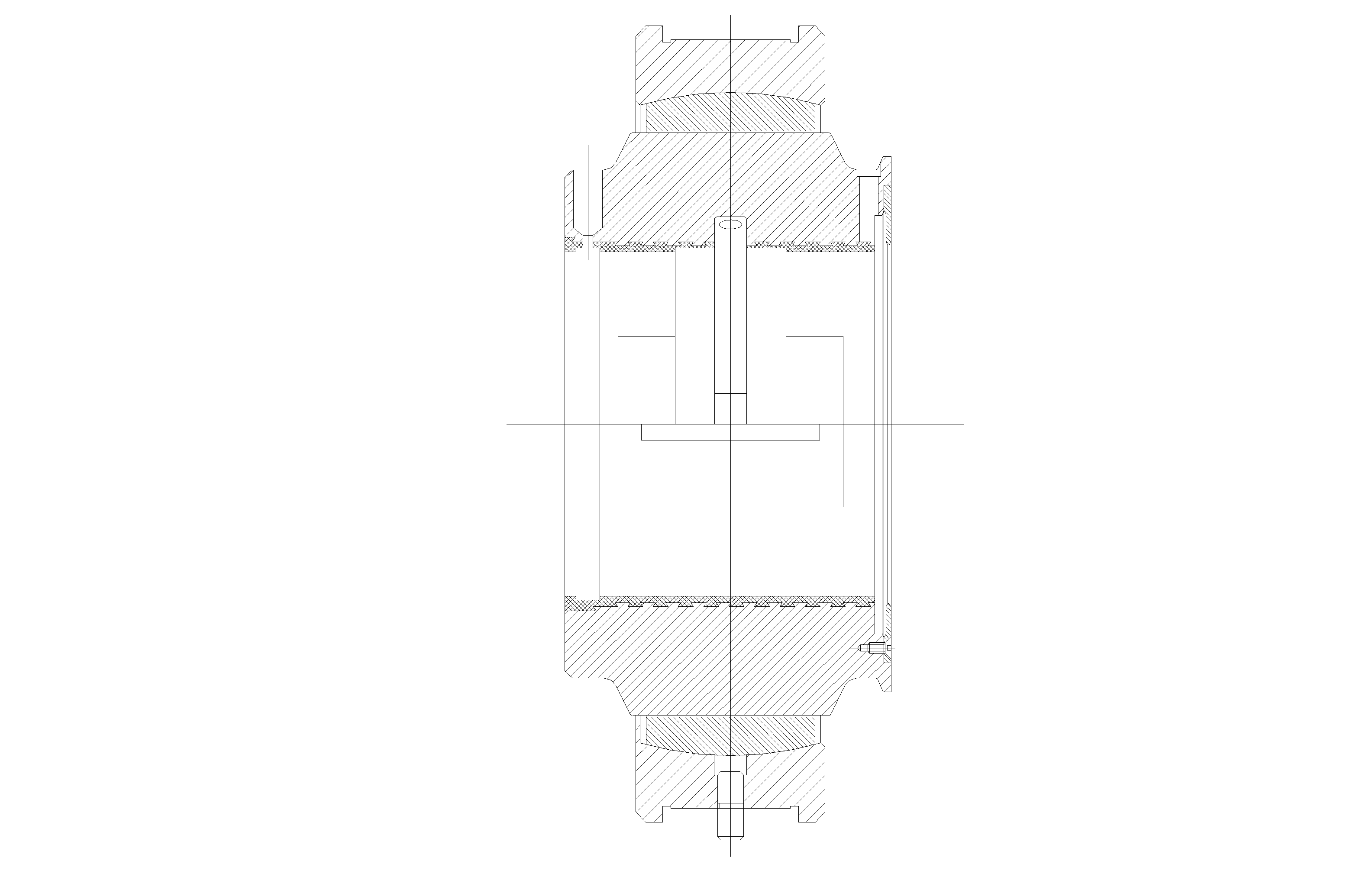

Регулируемый вкладыш подшипника имеет в цилиндрической наружной поверхности специальные гнезда, в которые на винтах устанавливаются регулирующие колодки, а сама наружная поверхность вкладыша выполнена со значительно меньшими линейными размерами, чем соответствующие размеры расточки в корпусе подшипника. Радиальное перемещение этих вкладышей подшипников, необходимое при центровке роторов, может быть осуществлено установкой стальных прокладок под регулирующие колодки. Вкладыш этого подшипника может иметь сферическую наружную поверхность и устанавливается не в корпусе подшипника, а в обойме, которая закрепляется и центруется в корпусе подшипника с помощью колодок и прокладок под ними. Такие вкладыши называются самоустанавливающимися (Рис. 6.1.). Баббитовая расточка самоустанавливающегося вкладыша при укладке на нее ротора всегда занимает положение, соответствующее положению шейки ротора. Центровка самоустанавливающихся подшипников выполняется путем перемещения обоймы.

Рис. 6.1. Самоустанавливающийся опорный подшипник

Рис. 6.1. Самоустанавливающийся опорный подшипник

Элементы подшипников изготавливаются из следующих материалов:

|

|

|

Вкладыши самоустанавливающихся, и сегментных подшипников, а также обойм выполняются из поковок низкоуглеродистых сталей марок Ст.10, Ст.15.

В качестве антифрикционного материала для заливки подшипников применяется баббит марки Б-83, имеющий следующий состав, %: олово — 83, сурьма — 11, медь — 6.

6.1.2 Анализ повреждений опорных подшипников

Наиболее часто встречаются следующие неисправности:

· Выработка баббитовой расточки - происходит в процессе эксплуатации, как правило, при пусках и остановах турбоагрегата в условиях полусухого трения из-за отсутствия устойчивого масляного клина при малых частотах вращения ротора; величина выработки в значительной мере зависит от количества пусков и остановов, качества масла и распределения нагрузки от веса ротора на опорные подшипники.

· Механический износ баббита - с возникновением на нем кольцевых рисок возникает обычно в результате эксплуатации турбины с применением обводненного масла или масла с повышенным содержанием механических примесей.

· Отслоение баббитовой заливки вкладыша - происходит вследствие некачественной заливки баббита или высокого уровня динамических нагрузок при повышенной вибрации турбоагрегата.

|

|

|

· Выкрашивание баббитовой заливки вкладыша - происходит вследствие:

а) увеличенных зазоров в расточке вкладыша;

б) перераспределения нагрузок на подшипник в результате тепловых расцентровок и возникающей вследствие этого вибрации ротора.

· Электроэрозионный износ расточки баббита - возникает в результате появления токов между роторами и опорами из-за остаточной намагниченности деталей турбины или отсутствия изоляции в районе заднего подшипника генератора (задний стул - фундаментная рама, задний подшипник водородного уплотнения — его корпус).

· Повреждение опорных подшипников с частичным подплавлением баббитовой заливки или ее полным выплавлением - происходит:

а) из-за прекращения подачи масла или снижения его расхода на подшипник;

б) перераспределения нагрузки на подшипники в результате тепловой расцентровки роторов (затрудненных тепловых расширений турбины).

· Повреждение опорных колодок и набора регулирующих прокладок вкладыша - происходит обычно по следующим причинам:

а) дефекты сборки подшипника;

б) некачественная пригонка прилегания опорных подушек к расточке вкладыша; отсутствие натяга на подшипнике;

|

|

|

в) перераспределение нагрузок на подшипник в результате тепловых расцентровок; наличие большой угловой несоосности роторов ("маятника").

· Повреждение опорных поверхностей расточек корпусов подшипников.

· Повреждение сферы самоустанавливающихся опорных и опорно-упорных подшипников - происходит вследствие:

а) отсутствия натяга по сфере вкладыша подшипника;

б) перераспределения нагрузок на подшипник в результате тепловых расцентровок;

в) наличия излома осей пары роторов с жесткой муфтой "маятника" (в результате торцевого боя полумуфт или неправильной затяжки крепежа муфты).

· Течь масла по валу происходит вследствие:

а) избыточного давления в корпусе подшипника;

б) наличия повреждений в разъемах масляного уплотнения (неплоскостность сопрягаемых поверхностей).

· Течь масла по разъемам крышки корпуса подшипников - может происходить по следующим причинам:

а) наличие в разъемах механических повреждений или неплоскостности сопрягаемых поверхностей;

б) увеличение сверхдопустимого натяга между крышкой и вкладышем;

в) некачественная сборка разъема или отсутствие уплотнительных материалов;

г) несоответствие линейных размеров закатного масляного уплотнения размерам расточки под него.

· Повреждение расточек под опорные вкладыши - как правило, происходит по следующим причинам:

а) мал или отсутствует натяг по вкладышу подшипника;

б) некачественная сборка опорных подушек вкладышей и, как следствие, отсутствие натяга;

в) отсутствие требуемой площади прилегания опорных подушек к расточке корпуса подшипника;

г) отсутствие прилегания по сферам обоймы и вкладыша самоустанавливающегося подшипника и, как следствие, отсутствие натяга;

д) электроэрозионный износ расточек.

6.1.3 Основные операции, выполняемые при ремонте опорных подшипников

Одной из самых важных операций, которой должно уделяться максимальное внимание, является вскрытие корпусов подшипников и их разборка. При вскрытии крышки корпуса подшипника очень важно проверить натяг по верхней колодке вкладыша (обоймы) подшипника, а при разборке собственно подшипника необходимо выполнить замеры верхнего и боковых зазоров и проверить прилегание центрирующих колодок к расточке корпуса подшипника. Эти сведения необходимы как для анализа работы турбоагрегата до ремонта, так и для принятия решения по требующемуся объему ремонта. Указанные замеры должны быть занесены в ремонтный формуляр.

После разборки подшипников и масляных уплотнений производится очистка корпуса подшипника от масла и отложений шлама, а разъемов — от бакелита.

Визуальному осмотру и ревизии подвергаются все сопрягаемые поверхности корпусов подшипников:

· горизонтальный разъем корпуса и крышки подшипника (с выполнением контрольной сборки и проверкой плотности разъема);

· расточка под масляные уплотнения;

· расточки опорных и упорных поверхностей под установку вкладышей подшипников.

В процессе ревизии проверяется геометрия расточек под масляные уплотнения и расточек под вкладыши подшипников. При необходимости производится их исправление шабровкой по калибру или расточкой с помощью специальных приспособлений.

При наличии во время эксплуатации протечек масла через корпус подшипника, производится мелокеросиновая проверка мест возможных протечек в корпусе подшипника на отсутствие трещин.

После разборки корпусов подшипников производится выемка вкладышей, их ревизия, визуальный осмотр и ремонт.

Для проведения ревизии вкладыша подшипника производится его очистка от грязи, масляного шлама и нагара. Одновременно с ревизией производится и визуальный осмотр.

При визуальном осмотре подшипника необходимо особо обратить внимание:

· на состояние баббитовой заливки и отсутствие механических повреждений (на поверхности баббита не должно быть царапин, рисок, трещин, раковин, забоин, отслоений и механических вкраплений);

· характер выработки баббитовой заливки вкладыша (по ее величине и расположению можно судить об особенностях работы турбины в период эксплуатации);

· плотность соединения баббитовой заливки с телом вкладыша;

· отсутствие выработки и наклепа на центрирующих колодках, сфере и обойме самоустанавливающихся опорных и опорно-упорных подшипников, а также на расточках корпусов подшипников.

Плотность соединения баббитовой заливки с телом вкладыша проверяется путем нажатия на баббитовую поверхность. При этом из под нее не должно выступать масло, а при механическом обстукивании баббитовой заливки свинцовым молотком должен быть слышен чистый металлический звук без какого-либо дребезжания (дребезжание указывает на отставание баббитовой заливки от тела вкладыша). В сомнительных случаях может быть применена проверка плотности баббитовой заливки методом керосиновой пробы. Для этого вкладыши погружаются в керосин на 1 – 2 ч, после чего их вытирают насухо, а разъем и торцы окрашивают разведенным в воде зубным порошком. При наличии отставания баббитовой заливки на белом фоне мелового покрытия, в месте расположения стыка баббита и основного металла вкладыша, через некоторое время появится темная линия. В настоящее время наряду с перечисленными методами для контроля качества адгезии (прилипания) баббита с основным металлом вкладыша (при его перезаливке) применяется ультразвуковой контроль.

Правильность геометрии расточки баббита (отсутствие выработки) проверяется по специальному калибру, выполненному в размер расточки конкретного вкладыша, и краске.

В случае обнаружения выработки она должна устраняться путем перерасточки баббита или шабровкой. Способ устранения выработки зависит от ее величины, однако надо помнить, что действующие в энергетике руководящие документы запрещают шабровку баббитовой расточки во избежание возникновения низкочастотной вибрации при пуске и работе турбины после ремонта.

Качество прилегания сферы к расточке обоймы или корпусу подшипника, а также самоустанавливающихся опорных и опорно-упорных подшипников проверяется слесарным щупом 2-го класса; пригонка производится по краске.

Прилегание сферы к расточке восстанавливается шабровкой сферы вкладыша по ответной поверхности обоймы или расточки. При этом следует помнить, что шабрится выпуклая поверхность вкладыша, так как выпуклую поверхность легче обрабатывать, а вогнутая поверхность, обработанная на заводе, всегда будет служить калибром. Исключение возможно только в случае механического повреждения вогнутой поверхности, например, при возникновении наклепа.

В процессе ревизии изношенные крепежные элементы ремонтируются или заменяются.

6.1.4 Проверка натягов и зазоров

При вскрытии, после центровки и окончательной пригонки прилегния опорных колодок к расточке корпуса подшипника, выполняются замеры зазоров и натягов по подшипнику.

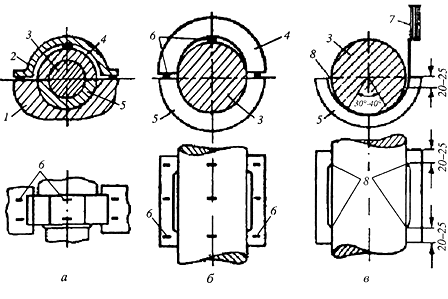

Проверка натяга по верхней колодке подшипника (Рис. 6.1.4), проводится по свинцовым оттискам. Для этого в горизонтальный разъем корпуса подшипника устанавливаются стальные калиброванные пластины (чаще всего шлифованные пластины толщиной t = 1,0 мм); рядом с ними и на верхнюю колодку вкладыша подшипника укладывается свинцовая проволока и крышка корпуса обтягивается. После этого крышка снимается, свинцовые оттиски замеряются микрометром и производится расчет наличия натяга или зазора по верхней колодке.

Проверка верхнего зазора по баббиту производится также по свинцовым оттискам. Для этого, после вскрытия верхней половины вкладыша, между шейкой вала и верхней половиной вкладыша в двух местах по длине шейки и на плоскость разъема вкладыша устанавливают куски свинцовой проволоки диаметром 1,0 – 1,5 мм, после чего вкладыш собирают и стягивают болтами. После снятия верхней половины вкладыша толщина сплющенной свинцовой проволоки замеряется микрометром. Разница в толщинах проволок на шейке и вкладыше дает величину зазора между шейкой и верхней половиной вкладыша.

Проверку боковых зазоров по баббиту, производят с помощью щупа 2-го класса у разъема при снятой верхней половине вкладыша, опуская щуп на глубину 15...40 мм (в зависимости от требований завода-изготовителя).

Рис. 6.1.4 Проверка натягов и зазоров в опорном подшипнике:

a - проверка натяга между крышкой и вкладышем подшипника; б – проверка верхнего зазора во вкладыше подшипника; в – проверка боковых зазоров во вкладыше подшипника; 1 – корпус подшипника; 2 – крышка подшипника; 3 – шейка вала; 4 – верхний вкладыш; 5 – нижний вкладыш; 6 – места укладки свинцовой проволоки; 7 – щуп; 8 – места замера боковых зазоров.

Наличие зазора под нижней колодкой вкладыша проверяется после укладки нижней половины вкладыша в расточку, до укладки ротора. Наличие зазора под нижней колодкой обязательно, что обеспечивает натяг на боковые колодки. Величина натяга зависит от линейных размеров вкладыша, угла установки боковых колодок, требований завода-изготовителя и колеблется от 0,05 до 0,15 мм. В практике ремонта этот зазор часто делается больше, до 0,35 мм, но он должен всегда выбираться (задавливаться весом ротора) после укладки ротора. Замер зазора проверяется слесарным щупом 2-го класса.

Прилегание боковых колодок к расточке проверяется щупом после организации зазора под нижней колодкой при уложенном роторе. По всему периметру колодок зазор не должен превышать 0,03 мм.

Все перечисленные сведения о пригонке вкладыша заносятся в ремонтный формуляр.

Дата добавления: 2016-01-04; просмотров: 42; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!