Справочные сведения.

Степень подвижности между деталями в соединении типа вал-втулка называется посадкой. Различают следующие типы посадок: с зазором – S, с натягом – N и переходные S – N, в которых может быть и зазор и натяг.

Посадку любого вида можно получить изменением полей допусков деталей вал и втулка одновременно, но в техническом и экономическом отношении удобно одну из деталей закрепить от перемещений, то есть сделать её как бы основной, а различные посадки получать изменением положения другой детали.

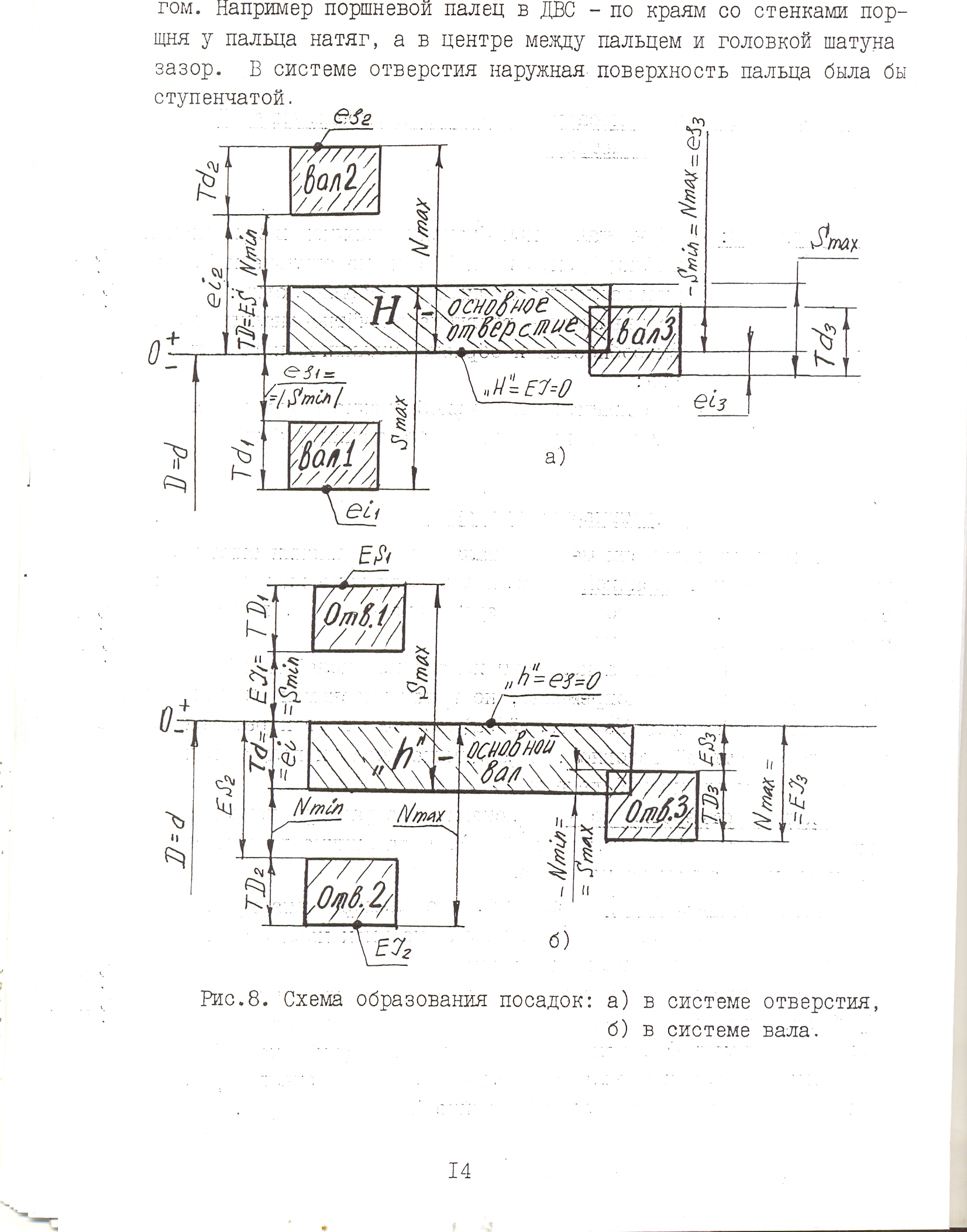

Система отверстия (сН) – система посадок, где размеры детали отверстие постоянны (основное отклонение «Н» = 0), а различные виды посадок получают изменением размеров детали вал.

Система вала (сh) – система посадок, где размеры детали вал постоянны (основное отклонение «h» = 0), а различные виды посадок получают изменением размеров детали отверстие, см. рис.2.1.

Экономически выгоднее применять систему отверстия, так как обработка отверстия на станках стоит дороже (применяются несколько видов станков и инструмента), чем вала (требуется только токарный станок).

Система вала применяется в случаях, когда деталь вал в разных местах свое длины участвует одновременно в нескольких соединениях и с зазором, и с натягом. Например, поршневой палец в ЦПГ ДВС – по краям со стенками поршня у пальца натяг, а в центре между пальцем и головкой шатуна зазор. В данной РПР рассматривается подбор посадки с зазором. В технике такие посадки применяются для свободных перемещений между деталями d-D, размещения слоя смазки между ними, для компенсации температурных дефор -

|

|

|

МСС.110809.21.12-13.в-т.2. 1

Рис. 2.1. Схема образования посадок: а) в системе отверстия; б) в системе вала.

маций, отклонений формы и расположения поверхностей (в подвижных соединениях), для удобства сборки и компенсации погрешностей сборки (неподвижные соединения).

Точность изготовления деталей для посадок с зазором изменяется в широких пределах – от 4 до 12 квалитета. Различают соединения

- высокоточные, по 4-5 квалитетам – плунжерные и золотниковые пары;

- точные, по 6-7 квалитетам – шестерни на валах, поршни в цилиндрах;

- средней точности, по 8-9 квалитетам – неответственные соединения;

- низкой точности, по 10-12 квалитетам – в цепной передаче.

МСС.110809.21.12-13.в-т.2. 2

Расчётная часть

Пример выполнения расчёта.

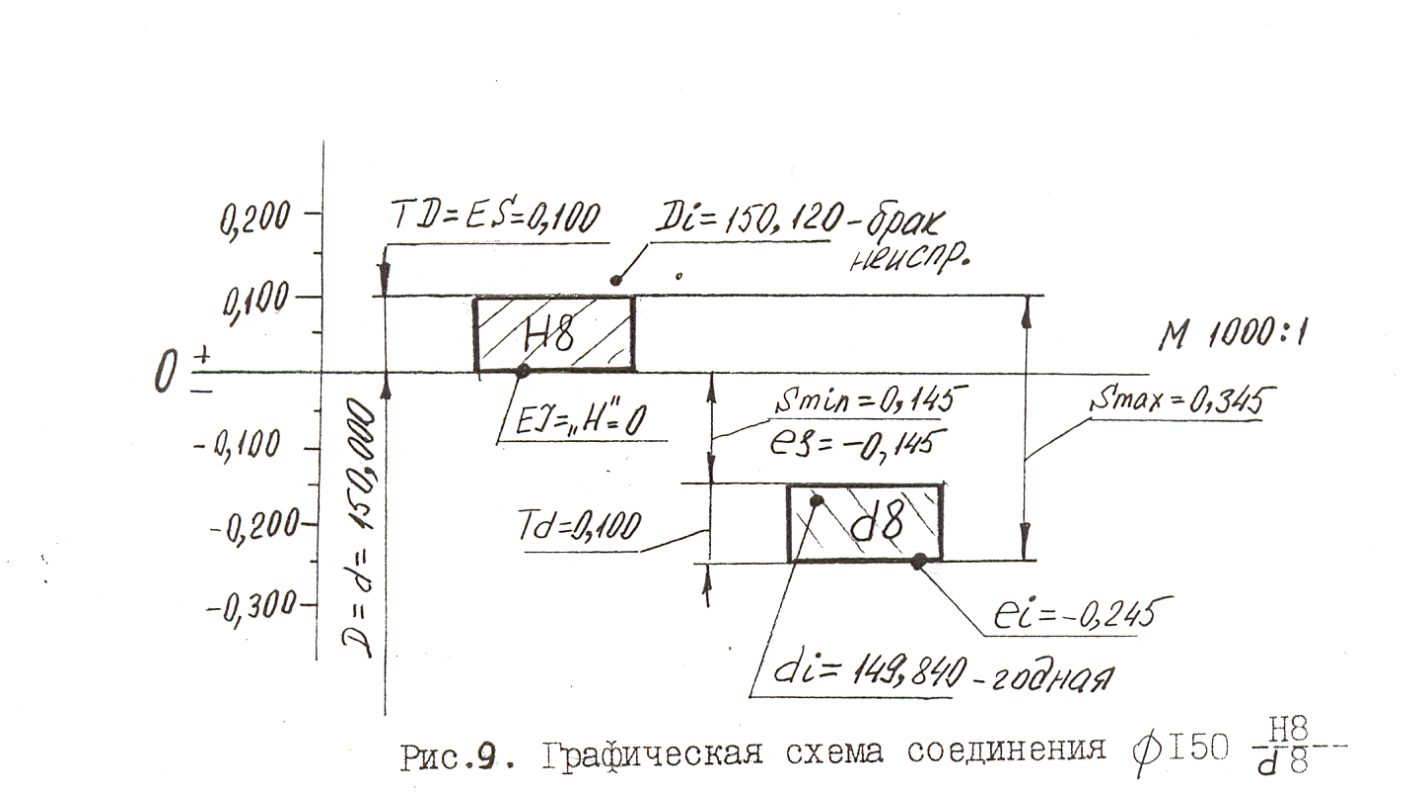

Дано: соединение вал – втулка с номинальным диаметром 150 мм, выполненное в системе отверстия (сН) с гарантированным зазором. Предельные зазоры: Smax =0,345 и Smin = 0,145 мм; проверяемые на годность для данного соединения детали Di = 150,120 и di = 149,840 мм.

Определить:

1.Величину допуска и квалитета для отверстия и вала.

2.Условное обозначение полей допусков и предельные отклонения отверстия и вала.

3.Построить схему полей допусков и проверяемых деталей.

|

|

|

Решение.

1.Определяем допуски и квалитеты деталей соединения.

Допуск посадки определяется из формулы:

TS = TD + Td = Smax – Smin = 0,345 – 0,145 = 0,200.

Точность изготовления отверстия и вала из экономических соображений принимают или одинаковой, или вал изготовляют на один квалитет точнее. По таблице «1. Допуски» для размерного интервала 120-180 определим допуски нескольких квалитетов: Т7 = 0,040; Т8 = 0,063; Т9 = 0,100 (подходит, дальше не надо перебирать). TD + Td = 0,100 + 0,100 = 0,200.

2.Определяем обозначение и положение полей допусков, а также предельные отклонения у деталей.

Поскольку задана система отверстия, то основное отклонение (нижнее - ближайшее к нулевой линии) отверстия «Н» = EI = 0. Второе отклонение – верхнее ES = TD = 0,100, см. схему а) рис. 2.1 – отверстие – вал 1.

Принимаем размеры отверстия ǿ150 Н

Основное отклонение вала должно располагаться ниже нулевой линии и оно будет верхним es = │ Smin │= -0,145. По таблице «2.Основные отклонения» определяем, что эта величина в интервале 120-180 обозначается «-d». Второе отклонение вала – нижнее, находим из формулы Td = es – ei. Отсюда ei = es – Td = -0,145 – 0,100 = -0,245.

|

|

|

МСС.110809.21.12-13.в-т.2. 3

Принимаем размеры вала ǿ151 d

3.Строим схему полей допусков в масштабе 1000:1 (одна клеточка листа в клетку равна 5 мкм) и наносим на ней все найденные параметры.

Рис. 2.2. Графическая схема соединения ǿ150

4.Проверка годности деталей Di и di для соединения ǿ150

Размер Di = 150,120 = 150 + 0,120 выше поля допуска Н8 и при дальнейшей обработке отверстия может только увеличиваться, следовательно брак неисправимый.

Размер di= 149,840 = 150 – 0,160 попадает в нижний край поля допуска

d8, следовательно деталь годная.

Размеры в виде точек наносят на схему, см. рис. 2.2.

Выполненная работа предоставляется преподавателю на проверку и, если нет ошибок, на защиту.

Вопросы на защиту:

1. Дайте определение понятию посадка, квалитет, допуск на размер, посадка в системе отверстия. Посадка в системе вала.

2. С какой целью применяют в технике посадки с зазором?

3. По каким квалитетам изготавливают детали для посадок с зазором: особо точные, точные, средней и низкой точности?

МСС.110809.21.12-13.в-т.2. 4

Приложение 2.1 – Исходные данные к РПР №2.

| Вариант | Система посадки | Номинальный диаметр | Предельные зазоры | Проверяемые на годность детали. | ||

| Smax | Smin | Di | di | |||

| ch | 0,122 | 0,030 | 80,088 | 79,968 | ||

| cH | 0,180 | 0,072 | 120,123 | 119,980 | ||

| ch | 0,314 | 0,170 | 200,205 | 199,950 | ||

| cH | 0,243 | 0,043 | 135,130 | 134,850 | ||

| ch | 0,345 | 0,145 | 160,060 | 159,990 | ||

| cH | 0,330 | 0,100 | 190,095 | 189,800 | ||

| ch | 0,280 | 0,080 | 40,140 | 39,940 | ||

| cH | 0,156 | 0,040 | 10,050 | 9,800 | ||

| ch | 0,720 | 0,340 | 60,015 | 60,015 | ||

| cH | 0,420 | 0,160 | 30,013 | 29,800 | ||

| ch | 0,530 | 0,150 | 70,370 | 70,190 | ||

| cH | 0,220 | 0,040 | 10,010 | 9,810 | ||

| ch | 1,520 | 0,480 | 280,280 | 279,500 | ||

| cH | 0,580 | 0,160 | 20,219 | 19,610 | ||

| ch | 0,211 | 0,085 | 170,090 | 169,963 | ||

| cH | 0,345 | 0,145 | 140,140 | 139,760 | ||

| ch | 0,122 | 0,030 | 66,079 | 65,975 | ||

| cH | 0,180 | 0,072 | 84,084 | 83,960 | ||

| ch | 0,314 | 0,170 | 248,208 | 247,960 | ||

| cH | 0,243 | 0,043 | 165,120 | 164,840 | ||

| ch | 0,345 | 0,145 | 122,090 | 121,980 | ||

| cH | 0,330 | 0,100 | 234,105 | 233,850 | ||

| ch | 0,280 | 0,080 | 35,125 | 34,950 | ||

| cH | 0,156 | 0,040 | 7,050 | 6,900 | ||

| ch | 0,720 | 0,340 | 52,250 | 52,250 | ||

| cH | 0,420 | 0,160 | 20,020 | 19,800 | ||

| ch | 0,530 | 0,150 | 66,360 | 66,160 | ||

| cH | 0,220 | 0,040 | 8,020 | 7,850 |

|

|

|

ФГОУ СПО ВО

СИГК

Метрология, стандартизация и подтверждение качества

Расчётно-практическая работа №3

«Подбор стандартной посадки с натягом и определение её параметров»

МСС.110809.21.12-13.в-т.3.

Выполнил студент 21М группы

Иванов Иван

Проверил преподаватель

Куликов А.М.

Суздаль, 2012.

1.Цели работы:

обучающая - приобретение навыков в применении таблиц «Допуски» и «Основные отклонения», в употреблении специальной терминологии;

развивающая – развитие расчётно-аналитических и образно-аналитических способностей;

воспитательная – приобретение навыков в аккуратном и стандартном оформлении работы.

Дата добавления: 2016-01-04; просмотров: 12; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!