Притирка широких плоских поверхностей

Сущность процесса притирки (доводки) состоит в том, что посредством очень мелких зерен абразивного материала (или за счет образования оксидной пленки с последующим удалением ее абразивными зернами — обработка пастами ГОИ), располагающихся или на поверхности специального инструмента — притира, или между притираемыми деталями, с поверхности заготовки снимаются мельчайшие неровности и она приобретает необходимые (заданные) точность и шероховатость.

Поверхности, подлежащие притирке, предварительно подвергают механической обработке. Припуск на притирку оставляют 0,01 ... 0,02 мм, а на доводку 1 ... 3 мкм.

В качестве притирочных и доводочных материалов используют твердые и мягкие абразивы естественного или искусственного происхождения в виде порошков или паст.

Для предварительной (грубой) обработки применяют шлифпо-рошки 63, 50, 40, микрошлифпорошки М63, М50, М40, алмазные шлифпорошки А2, A3, АС2, алмазные микропорошки AM, ACM, АН, АСН зернистостью от 80 до 40 мкм, а также грубую пасту ГОИ.

Для окончательной обработки (доводки и полирования) применяют шлифпорошки 32, 25, 20, 16, 12, 10, 8, 6, 5, 4, микрошлифпорошки М28, М20, М14, М10, М7, М5, алмазные микропорошки AM, ACM, АН, АСН зернистостью от 32 до 3 мкм, среднюю пасту ГОИ. Для сверхтонкой доводки и полирования применяют алмазные микро- и субмикропорошки AM, ACM, AMI, АСМ1, AM5, ACM5 зернистостью от 5 до 0 мкм.

Буквенные индексы обозначают: AM — из природных алмазов, АСМ — из синтетических алмазов, Н — повышенная абразивная способность.

|

|

|

Инструментом для притирки и доводки в основном являются притиры. Притиры имеют различную форму — плоскую, цилиндрическую, резьбовую и специальную. Их изготовляют из чугуна, стали, меди и ее сплавов, свинца и дерева.

В качестве смазочных веществ, способствующих ускорению и улучшению обработки, сохранению остроты зерен, применяют керосин, газолин, скипидар и различные жидкие масла, реже применяют бензин, технические спирты и жиры. Для притирки заготовок из стали и чугуна чаще применяют керосин с добавкой 2,5 % олеиновой кислоты и 7 % канифоли.

В процессе притирки широких поверхностей используют две притирочные плиты — для предварительной и окончательной притирки. Для предварительной притирки применяют плиты, поверхность которых изрезана сеткой канавок глубиной и шириной 1 ... 2 мм с расстоянием между ними 10 ... 15 мм . Для окончательной притирки используют плиты с гладкой поверхностью .

Учебное задание 1, Притирка широкой поверхности чугунной плитки.

Выполняют задание в такой последовательности.

1. Внешним осмотром, а также с помощью поверочного инструмента проверяют состояние и ос новные параметры притираемой поверхности чугунной плитки.

|

|

|

2. Рабочие поверхности притиров и притираемую поверхность плитки промывают керосином или бензином и протирают чистой сухой ветошью.

3. Для предварительной притирки используют абразивный порошок зернистостью 63 ... 40 мкм или алмазный порошок (пасту) зернистостью 80 ... 40 мкм. Выбранный порошок насыпают в сосуд с керосином или жидким минеральным маслом и тщательно перемешивают до получения полужидкой (пастообразной) массы.

4. С помощью тампона наносят полученную мас&у ровным слоем на поверхность притира для предварительной обработки.

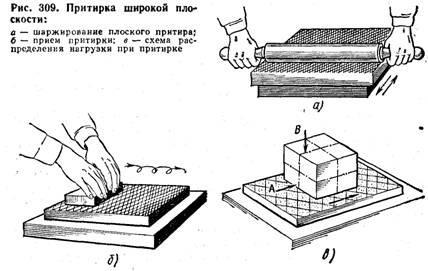

5. Взяв в руки стальной закаленный валик (скалку), с усилием прокатывают его по поверхности притира 5 ... 6 раз вперед и назад — шаржируют притир.

6. Закончив шаржирование, ветошью, смоченной в керосине или бензине, удаляют с поверхности притира избыток притирочной массы. Затем на поверхность шаржированного притира наносят тонкий слой смазочного материала.

7. Плитку кладут притираемой поверхностью на подготовленный притир и с легким, равномерным нажимом (по всей поверхности плитки) выполняют 8 ... 10 круговых движений плиткой по поверхности притира.

При притирке и доводке важно правильно и равномерно распределить нагрузки (усилия рук) по поверхности заготовки, иначе может произойти «заваливание» обрабатываемой поверхности или изменение ее формы. На схеме показаны основные, создаваемые при притирке нагрузки, их направление и точки (места) приложения. Вертикальная нагрузка В должна быть строго перпендикулярной поверхности притира и равномерно распределена по всей притираемой поверхности. Горизонтальную нагрузку А (нагрузку рабочего хода) следует прилагать как можно ближе к поверхности притира.

|

|

|

8. Совершив 8 ... 10 круговых движений, плитку снимают с притира. Удаляют остатки сработанной притирочной массы с притираемой поверхности плитки и с поверхности притира, промывают их керосином или бензином и протирают сухой чистой ветошью.

9. Выполнение пп. 2, 4 ... 8 продолжают до тех пор, пока вся притираемая поверхность плитки не приобретет ровный матовый оттенок. На этом предварительная притирка заканчивается.

10. Окончательную притирку выполняют на гладком притире, который шаржируют, применяя микропорошки зернистостью не более 40 мкм или пасты.

11. Удалив с поверхности гладкого притира избыток притирочной массы и слегка смазав его керосином или жидким минеральным маслом, приступают к окончательной притирке плитки. Плитку накладывают притираемой поверхностью на поверхность гладкого притира, равномерно прижимают и круговыми движениями плавно перемещают по поверхности притира. Через каждые 8 ... 10 круговых движений на поверхность притира наносят тонкий слой смазки.

|

|

|

12. Окончательную притирку заканчивают при достижении чистой матовой поверхности по всей притираемой поверхности плитки.

13. Контроль качества притирки выполняют на глаз. Отклонение от линейности проверяют лекальной линейкой.

Учебное задание 2. Притирка широкой поверхности угольника. Задание выполняют в такой последовательности.

1. Внешним осмотром проверяют состояние обрабатываемых поверхностей. С помощью измерительного и поверочного инструмента проверяют основные параметры угольника согласно данным чертежа.

2. Предварительно обработанный угольник закрепляют на деревянный брусок планками, расположенных по его периметру . Планки прибивают к бруску таким образом, чтобы угольник был плотно прижат со всех сторон, но в то же время выступал над планками примерно на половину своей толщины.

3. Притир промывают, протирают, наносит на него притирочный материал, шаржируют и смазывают. Притираемую поверхность угольника промывают и протирают насухо ветошь о.

4. Подготовленный угольник накладывают обрабатываемой стороной на притир и с легким равномерным нажимом перемещают деревянный брусок с закрепленным на нем угольником по поверхности притира, совершая круговые движения от одного края притира до другого .

5. Через каждые 8 ... 10 рабочих ходов брусок с угольником снимают с притира, смывают с них остатки сработанной притирочной массы и протирают ветошью. Чередуя нанесение притирочной массы, шаржирование и смазывание, осуществляют предварительную притирку одной широкой поверхности угольника. Предварительную притирку заканчивают, получив ровный матовый оттенок по всей поверхности.

6. Угольник снимают с бруска, промывают и протирают, а затем вновь крепят на брусок для притирки второй широкой поверхности.

7. Предварительную притирку второй широкой поверхности угольника выполняют в той же последовательности, что и первой.

8. Окончательную притирку широких поверхностей угольника выполняют на гладком притире ранее изученным способом. Притирку заканчивают, получив чистую матовую поверхность.по всей притираемой плоскости.

9. Качество притирки контролируют на глаз, а отклонение от плоскостности — лекальной линейкой.

Дата добавления: 2022-11-11; просмотров: 200; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!