Расчёт усилия зажима заготовки в приспособлении

Основными силами в процессе обработки являются силы резания.

1)Составляем схему сил, действующих на заготовку в процессе обработки.

Рисунок 6 — Схема действия сил

2)Производим расчёт усилия зажима заготовки в приспособлении.

Расчёт производим по формуле:

W=

k- коэффициент запаса;

f- коэффициент трения на рабочих поверхностях зажимов;

М - крутящий момент на сверление

– угол призмы;

– угол призмы;

D – диаметр зажимной поверхности;

3) Определяем коэффициент запаса:

k=k0 ∙ k1 ∙ k2 ∙ k3 ∙ k4 ∙ k5 ∙ k6

k0=1,5 - гарантированный коэффициент запаса для всех случаев; [2], с. 199

k1=1- коэффициент, учитывающий состояние поверхности заготовки; [2], с. 199

k2= - коэффициент, учитывающий увеличение силы резания прогрессирующего затупления инструмента

k3- коэффициент, учитывающий увеличение сил резания при прерывистом резании;

k4=1,3- коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления [2], с. 206

k5=1- коэффициент, учитывающий эргономику ручных зажимов элементов;

[2], с. 206

k6=1,5 – коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть заготовку. [2], с. 207

|

|

|

k=1,5∙1∙1,3∙1∙1,5=2.925

Находим коэффициент трения в местах контакта детали и приспособления:

f =0,25 [2], с.208 т.97

Находим крутящий момент:

Мкр=0,22 Н  (Приложение А)

(Приложение А)

d= 5.7мм = 0,0057 м (с чертежа)

Находим усилие зажима

W=  = 451 Н

= 451 Н

Вывод: в результате расчёта получили, что заготовку необходимо зажать с силой четыреста пятьдесят один Ньютон.

Приложение А

Расчет режимов резания на операцию с применением приспособления.

Производим расчет режимов резания на сверление пяти отверстий диаметром две целые пять сотых миллиметра.

Материал детали: сталь 45

1)Выбираем режущий инструмент и устанавливаем его геометрические параметры:

Принимаю сверло диаметром две целые, пять сотые миллиметра, материал режущей части— быстрорежущая сталь Р6М5

α=11  ; φ=40

; φ=40  ; ω=30

; ω=30

= 2,05 мм

= 2,05 мм

2) Определяем глубину резания:

|

|

|

t = 0,5  1,025 мм

1,025 мм

3) Определяем подачу:

= 0,08…0,1 мм/об [4,табл. 25, с.277]

= 0,08…0,1 мм/об [4,табл. 25, с.277]

Принимаю  =0,1 мм/об

=0,1 мм/об

4) Определяем период стойкости сверла:

Т = 15 мин [4,табл.30,с.280]

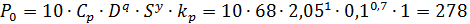

5) Определяем скорость главного движения резания:

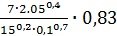

=

=  =

=  = 22,5 м/мин.

= 22,5 м/мин.

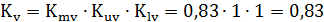

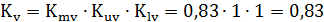

; [4, табл. 2, с. 262]

; [4, табл. 2, с. 262]

; [4, табл. 6, с. 263]

; [4, табл. 6, с. 263]

; [4, табл. 31, с. 280]

; [4, табл. 31, с. 280]

; q = 0,4; y = 0,7; m = 0,2; [4, табл. 28, с. 278]

; q = 0,4; y = 0,7; m = 0,2; [4, табл. 28, с. 278]

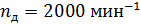

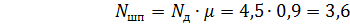

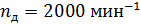

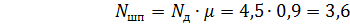

6) Определяем частоту вращения шпинделя:

n =  =

=  = 3500

= 3500

Корректируем по паспорту станка

7)Определяем действительную скорость главного движения резания:

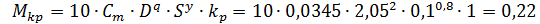

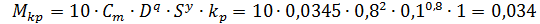

8)Определяем крутящий момент сверла:

Н

Н  м

м

; q = 2; y = 0,8 [4, табл. 32, с. 281]

; q = 2; y = 0,8 [4, табл. 32, с. 281]

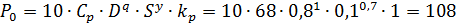

9)Определяем осевую силу на сверление:

H

H

= 68; q = 1; y = 0,7. [4, табл. 32, с. 281]

= 68; q = 1; y = 0,7. [4, табл. 32, с. 281]

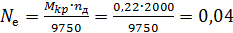

10) Определяем мощность резания:

|

|

|

кВт

кВт

11) Проверяем, достаточна ли мощность станка:

кВт

кВт

Обработка возможна.

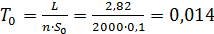

12) Определяем основное время на обработку восьми отверстий:

мин

мин

L = l+Δ+y=0,5+2+0,82 = 3,32 мм

где Δ = 1…3 мм, принимаем Δ = 2 мм;

l = 0,5 мм;

y = 0,4  =0,4

=0,4  2,05 = 0,82 мм.

2,05 = 0,82 мм.

Производим расчет режимов резания на сверление отверстия диаметром восемь десятых миллиметра.

Материал детали: сталь 45

1)Выбираем режущий инструмент и устанавливаем его геометрические параметры:

Принимаю сверло диаметром две целые, пять сотые миллиметра, материал режущей части— быстрорежущая сталь Р6М5

α=11  ; φ=40

; φ=40  ; ω=30

; ω=30

= 0,8 мм

= 0,8 мм

2) Определяем глубину резания:

t = 0,5  0,4 мм

0,4 мм

3) Определяем подачу:

= 0,08…0,1 мм/об [4,табл. 25, с.277]

= 0,08…0,1 мм/об [4,табл. 25, с.277]

Принимаю  =0,1 мм/об

=0,1 мм/об

4) Определяем период стойкости сверла:

Т = 15 мин [4,табл.30,с.280]

5) Определяем скорость главного движения резания:

=

=  =

=  = 15,49 м/мин.

= 15,49 м/мин.

; [4, табл. 2, с. 262]

; [4, табл. 2, с. 262]

; [4, табл. 6, с. 263]

; [4, табл. 6, с. 263]

|

|

|

; [4, табл. 31, с. 280]

; [4, табл. 31, с. 280]

; q = 0,4; y = 0,7; m = 0,2; [4, табл. 28, с. 278]

; q = 0,4; y = 0,7; m = 0,2; [4, табл. 28, с. 278]

6) Определяем частоту вращения шпинделя:

n =  =

=  = 6100

= 6100

Корректируем по паспорту станка

7)Определяем действительную скорость главного движения резания:

8)Определяем крутящий момент сверла:

Н

Н  м

м

; q = 2; y = 0,8 [4, табл. 32, с. 281]

; q = 2; y = 0,8 [4, табл. 32, с. 281]

9)Определяем осевую силу на сверление:

H

H

= 68; q = 1; y = 0,7. [4, табл. 32, с. 281]

= 68; q = 1; y = 0,7. [4, табл. 32, с. 281]

10) Определяем мощность резания:

кВт

кВт

11) Проверяем, достаточна ли мощность станка:

кВт

кВт

Обработка возможна.

12) Определяем основное время на обработку восьми отверстий:

мин

мин

L = l+Δ+y=0,5+2+0,32 = 2,82 мм

где Δ = 1…3 мм, принимаем Δ = 2 мм;

l = 0,5 мм;

y = 0,4  =0,4

=0,4  0,8 = 0,32 мм.

0,8 = 0,32 мм.

Расчет зажимного механизма

В данном приспособлении зажим осуществляется с помощью винтового механизма М6.

Винтовые зажимы являются наиболее простыми универсальными устройствами для станочных приспособлений. Они широко применяются в единичном и серийном типах производства. Недостатками винтовых зажимов является медленность действия, большие потери на трение и непостоянство зажимной силы.

Сила зажима, развиваемая винтовым зажимом:

(6)

(6)

где Мкр – крутящий момент, Н⋅м;

rср – средний радиус, мм;

ап – угол подъема витка резьбы, принимаем 2  30ʹ;

30ʹ;

– угол трения в резьбовом соединении, принимаем 6

– угол трения в резьбовом соединении, принимаем 6  34ʹ;

34ʹ;

– коэффициент трения на торце винта,

– коэффициент трения на торце винта,  = 0,1…0,15;

= 0,1…0,15;

Принимаем

KФ – коэффициент, зависящий от формы и размеров поверхности соприкосновения зажимного механизма, принимаем KФ – с плоским опорным торцом;

KФ =0,6  rт = 0,6

rт = 0,6  0,1

0,1  2,4=0,144 (7)

2,4=0,144 (7)

rт= 0,4  dвн=0,4

dвн=0,4  6=2,4 мм. (8)

6=2,4 мм. (8)

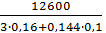

1) Определяем крутящий момент:

Мкр= Qрук  Lрук (9)

Lрук (9)

где Qрук = 140…200 Н, принимаем 150 Н.

Lрук=14  Dp =14

Dp =14  6=84 мм. (10)

6=84 мм. (10)

Мкр= 150  84 = 12600 Н.

84 = 12600 Н.

2)Определяем средний радиус:

=

=  = 3 мм. (11)

= 3 мм. (11)

3)Определяем силу зажима:

=

=  = 25485 Н.

= 25485 Н.

Вывод: в результате расчета получили, что винтовой зажим с резьбой М6 обеспечивает зажим заготовки с силой двадцать пять тысяч четыреста восемьдесят пять Ньютонов.

Дата добавления: 2022-07-02; просмотров: 57; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!