Основные виды подшипников качения.

Лекция: Подшипники

Основные виды и типы подшипников.

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на раму механизма. Во избежание потери КПД потери подшипников должны быть минимальными. От качества подшипников в значительной степени зависит работоспособность и долговечность машины.

Подшипники подразделяются:

‒ по виду трения;

‒ по воспринимаемой нагрузке.

По виду трения подшипники разделяются:

1) подшипники скольжения, у которых опорный участок вала (цапфа, шип, шейка, пята) скользит по опорной поверхности подшипника.

2) подшипники качения, у которых трение скольжения заменено трением качения за счёт установки шариков или роликов между опорными поверхностями подшипника и вала.

По направлению воспринимаемой нагрузке подшипники разделяются:

1) радиальные – воспринимают радиальную нагрузку;

2) упорные – воспринимают осевую нагрузку;

3) радиально-упорные – воспринимают радиальную и осевую нагрузку.

Подшипники качения.

Конструкция подшипников качения позволяет изготавливать их как стандартную продукцию, что значительно снижает стоимость их изготовления. Подшипники изготавливают в больших количествах на крупных специализированных (подшипниковых) заводах.

Подшипники качения получили преимущественное распространение и почти во всех отраслях вытеснили подшипники скольжения.

|

|

|

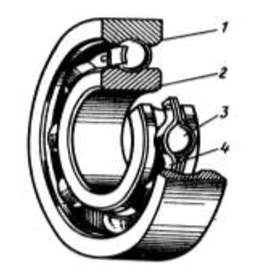

Подшипник качения (рис. 1) представляет собой сборочную единицу, включающую наружное кольцо 1 и внутреннее кольцо 2 с беговыми дорожками, между которыми располагаются тела качения 3 и сепаратор 4, который удерживает тела качения на определенном расстоянии друг от друга и направляет их движение.

Рис. 1. Шариковый радиальный однорядный подшипник

В процессе работы подшипника тела качения катятся по желобам колец, называемым дорожками качения. Одно из колец подшипника, наружное или внутреннее, неподвижно.

Преимущества подшипников качения:

1. Сравнительно невысокая стоимость, обусловленная массовым производством.

2. Малые потери на трение и незначительный нагрев при работе.

3. Высокая степень взаимозаменяемости обеспечивает удобство монтажа и ремонта машин.

4. Небольшие осевые габариты, простота монтажа и эксплуатации.

Недостатки подшипников качения:

1) сравнительно большие радиальные размеры;

2) ограниченная быстроходность, связанная с кинематикой и динамикой тел качения (центробежные силы, гироскопический момент);

3) невысокая работоспособность при вибрационных и ударных нагрузках и при работе в агрессивных средах;

|

|

|

4) существенное сопротивление вращению, шум при работе и недостаточная долговечность при высоких частотах вращения

Классификация подшипников качения.

1. По направлению действия воспринимаемой нагрузки подшипники разделяются:

– радиальные – воспринимают радиальную нагрузку;

– упорные – воспринимают осевую нагрузку;

– радиально-упорные – воспринимают радиальную и осевую нагрузку.

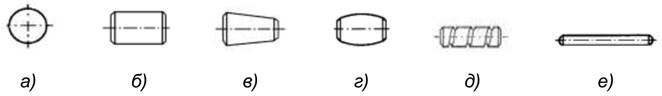

2. По форме тел качения подшипники разделяются:

– шариковые (рис. 2а);

– роликовые.

Тела качения роликовых подшипников могут быть:

– короткими цилиндрическими (рис. 2б);

– бочкообразными (рис. 2в);

– коническими (рис. 2г);

– витыми (рис. 2д);

– длинными цилиндрическими (l|/d > 4) или игольчатыми (рис. 2е).

3. По числу рядов качения:

– однорядные;

– двухрядные;

– многорядные.

Рис. 2. Формы тел качения подшипников

4. По конструктивным особенностям подшипники разделяются:

– самоустанавливающиеся, в которых внутреннее и наружное кольца имеют возможность относительного перекашивания при неточном угловом расположении осей вала и посадочного места подшипника в корпусе;

– несамоустанавливающиеся.

Основные виды подшипников качения.

|

|

|

Радиальный шариковый подшипник (рис. 3) наиболее широко распространен в машиностроении. Предназначен для восприятия, в основном, радиальных нагрузок. Конструкция дорожек качения позволяет воспринимать осевые нагрузки, действующие в обоих направлениях вдоль оси вала, в пределах 70% от неиспользованной радиальной нагрузки. При низких частотах вращения допускают небольшие перекосы внутреннего кольца относительно наружного (до 0°10'). При одинаковых габаритных размерах работают с меньшими потерями на трение и при больших частотах вращения вала, чем подшипники всех других конструкций. Подшипник наиболее простой по конструкции и монтажу имеет относительно низкую стоимость.

Рис. 3. Радиальный шариковый подшипник Рис. 4. Радиальный роликовый подшипник

Радиальный роликовый подшипник (рис. 4) воспринимает большие радиальные нагрузки. Благодаря увеличенной контактной поверхности обладает значительно большей, на 70–90%, радиальной грузоподъемностью, чем шариковый радиальный однорядный подшипник одинаковых габаритных размеров. Вместе с тем абсолютно не воспринимает осевые нагрузки, так как не препятствует относительному смещению колец в осевом направлении. Не допускается относительный перекос внутреннего и наружного кольца и соответственно перекос вала. Обычно такие подшипники устанавливают на жестких коротких валах с повышенными требованиями к соосности их посадочных мест.

|

|

|

Радиально-упорный шариковый подшипник (рис. 5) предназначен для восприятия радиальных и односторонних осевых нагрузок. Способность воспринимать осевую нагрузку зависит от угла контакта. С увеличением угла контакта возрастает величина воспринимаемой подшипником односторонней осевой нагрузки. При попарном расположении подшипников они могут воспринимать осевые силы, действующие в обоих направлениях.

Радиально-упорный роликовый подшипник (рис. 6) воспринимает одновременно радиальную и одностороннюю осевую нагрузки. Обладает большой радиальной грузоподъемностью, на 70–90% больше грузоподъемности радиально-упорного шарикового подшипника благодаря увеличенной контактной поверхности.

Широко применяется в машиностроении, занимает второе место после шариковых радиальных однорядных подшипников. Не допускает относительный перекос внутреннего и наружного колец. Рекомендуется устанавливать подшипники попарно на жестких, коротких валах при повышенных требованиях к соосности посадочных мест. Применяется подшипник при средних и низких частотах вращения.

Рис 5. Радиально-упорный шариковый Рис 6. Радиально-упорный роликовый

подшипник подшипник

Рис 7. Самоустанавливающиеся шариковый Рис 8. Самоустанавливающиеся роликовый

подшипник подшипник

Самоустанавливающиеся шариковый (рис. 7) и роликовый подшипники (рис. 8) используются, в основном, для восприятия радиальных нагрузок. Эти подшипники могут также воспринимать и небольшую осевую нагрузку в обоих направлениях вала. Беговая дорожка качения на наружном кольце имеет сферическую форму, что позволяет внутреннему кольцу подшипника перекашиваться относительно наружного. Поэтому такие подшипники способны работать при значительном (до 2...3°) перекосе вала. Способность самоустанавливаться определяет область их применения в конструкциях, в которых трудно обеспечить соосность посадочных мест подшипников и соответственно положение вала без перекоса.

Игольчатый подшипник (рис. 9) предназначен для восприятия только радиальной нагрузки. При небольших габаритах по диаметру подшипник обладает значительной радиальной грузоподъемностью. Подшипник не имеет сепаратора, что создает при работе большие потери, из-за трения между иглами и ограничивает частоту его вращения низкой предельной величиной. Не допускается перекос внутреннего кольца относительно наружного. Часто используется для работы в циклических режимах движения.

Рис 9. Игольчатый подшипник

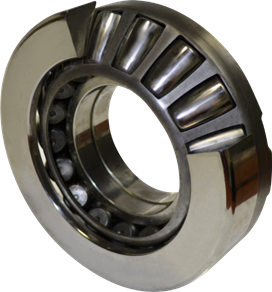

Шариковый упорный подшипник (рис. 10а) воспринимает только одностороннюю осевую нагрузку. Двойной упорный шариковый подшипник (рис. 10б) воспринимает осевую нагрузку в обоих направлениях. В целях предотвращения заклинивания шариков от действия центробежных сил этот подшипник применяется только при средней и низкой частоте вращения.

а б

Рис. 10. Упорный шариковый подшипник

Все подшипники изготавливаются из высокопрочных специальных подшипниковых сталей с термической обработкой, обеспечивающей высокую твердость.

Большое влияние на работоспособность подшипника оказывает качество сепаратора, который разделяет и направляет тела качения. В подшипниках без сепаратора тела качения набегают друг на друга и помимо трения качения, действует еще и трение скольжения. Поскольку сепаратор является свободно плавающим и вращающимся элементом, то потери на трение значительно уменьшаются. Большинство сепараторов изготавливаются штамповкой из стальной (латунной, дюралевой, бронзовой или пластмассовой) ленты.

Подшипники скольжения

Подшипники скольжения – это опоры вращающихся деталей, которые работают в условиях скольжения поверхности цапфы по поверхности подшипника.

Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть

- цилиндрической,

- плоской,

- конической,

- сферической.

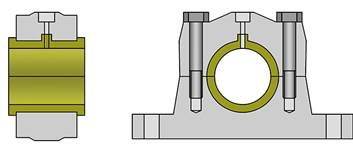

Подшипники скольжения по конструктивным признакам делятся на неразъёмные (глухие) и разъёмные.

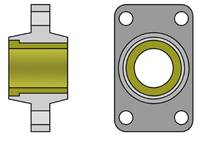

Неразъёмные подшипники скольжения (рис. 11а) находят широкое применение там, где нагрузки и скорости скольжения невелики – в приборах и механизмах управления.

Разъёмные подшипники (рис. 11б) основное применение находят там, где невозможна или нежелательна осевая сборка (шатунные шейки коленчатых валов двигателей внутреннего сгорания), а также в тяжёлом машиностроении для крепления тяжело нагруженных валов.

а б

Рис. 11 Подшипники скольжения

При большой длине цапф и в некоторых других случаях используют самоустанавливающиеся подшипники (рис. 12), которые способны менять в небольших пределах угловое положение продольной оси по отношению к поверхности основания, то есть отслеживать угловое положение поперечного сечения цапфы вала.

Рис 12. Самоустанавливающийся подшипник скольжения

Подшипники скольжения обычно имеют прочный корпус, иногда совмещаемый с корпусом механизма или другой детали (рис. 11), и вкладыш, выполненный в виде втулки (рис. 11а) или отдельных цилиндрических сегментов (рис. 11б) и покрытый по поверхности, контактирующей с цапфой вала, антифрикционным материалом, обладающим малым коэффициентом трения в паре с материалом цапфы вала и достаточно высокой износоустойчивостью.

Достоинства подшипников скольжения:

1. малые габариты в радиальном направлении;

2. хорошая восприимчивость к динамическим (ударным и вибрационным) нагрузкам;

3. высокая точность сопряжения;

4. хорошая прирабатываемость;

5. высокая долговечность в условиях обильной жидкостной смазки;

6. возможность работы в водной, абразивной и коррозионно-активной среде (при соответствующем подборе материалов и изготовлении);

7. возможность сборки (в зависимости от конструкции) как в осевом, так и в радиальном направлении;

8. простота конструкции и низкая стоимость.

Недостатки подшипников скольжения:

1. большие габариты в осевом направлении;

2. значительный расход смазочного материала;

3. необходимость следить за постоянным поступлением смазочного материала к рабочим поверхностям;

4. высокий пусковой момент и большой износ в период пуска;

5. необходимость использования в подшипнике дорогостоящих антифрикционных материалов.

Дата добавления: 2022-06-11; просмотров: 21; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!