Инструменты для нарезания резьбы

Резьбы на деталях получают нарезанием на сверлильных, резьбонарезных и токарных станках, а также и накатыванием, т. е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные головки. Иногда резьбу нарезают вручную.

Внутреннюю резьбу нарезают метчиками, наружную - плашками, прогонками и другими инструментами.

Метчики по назначению делят на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы - на три типа: для метрической, дюймовой и трубной резьб; по конструкции - на цельные, сборные (регулируемые и самовыключающиеся) и специальные.

Метчик (рис. 261, а) состоит из двух основных частей: рабочей и хвостовой.

Рабочая часть представляет собой винт с несколькими продольными прямыми или винтовыми канавками. В метчиках для вязких металлов на заборной части имеется скос 6-10° в направлении, обратном направлению резьбы: при правой резьбе скос левый, при левой - правый скос. Это улучшает отвод стружки.

Рабочая часть метчика служит для нарезания резьбы. Метчики с винтовыми канавками применяют для нарезания точных резьб.

Рабочая часть метчика состоит из заборной и калибрующей частей.

Заборная (или режущая) часть обычно делается в виде конуса, она производит основную работу при нарезании резьбы.

Калибрующая (направляющая) часть - резьбовая часть метчика, смежная с заборной частью. Она направляет метчик в отверстие и калибрует нарезаемое отверстие.

|

|

|

Хвостовик-стержень служит для закрепления метчика в патроне или удержания его в воротке (при наличии квадрата) во время работы.

Канавки представляют собой углубления между режущими зубьями (перьями), получающимися путем удаления части металла. Эти канавки служат для образования режущих кромок и размещения стружки при нарезании резьбы. Профиль канавки образуется передней поверхностью, по которой сходит стружка, и задней поверхностью, служащей для уменьшения трения перьев метчика о стенки нарезаемого отверстия.

Резьбовые части метчика, ограниченные канавками, называются режущими перьями (рис. 261, б). Режущие перья (зубья) имеют форму клина.

Главными углами режущих перьев метчика (рис. 261, в) являются: передний γ, задний а, угол заостренияβ и угол резания δ. Эти углы у заборной и калибрующей частей разные.

Для стали средней твердости передний угол γ = 8÷10°, для твердой стали γ = 5°, для бронзы и чугуна γ = 0÷5°. Задний угол α = 6÷8° для ручных и α = 10° - для остальных метчиков.

Рис. 261. Метчик ручной: a - конструкция, б - элементы, в - главные углы

Режущими кромками метчика называются кромки на режущих перьях метчика, образованные пересечением передних поверхностей канавки с затылочными поверхностями рабочей части.

|

|

|

Сердцевина - это внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной ко дну канавок метчика. Метчики для нарезания резьбы в нержавеющих сталях имеют более массивную (толстую) сердцевину.

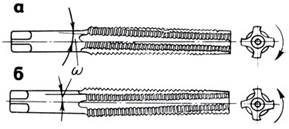

Канавки у метчиков обычно делают прямые, так как они проще в изготовлении. Однако для улучшения условий резания и получения точных резьб применяются метчики не с прямыми, а с винтовыми спиральными канавками (рис. 262, а). Угол наклона со винтовой канавки этих метчиков составляет 8 - 15°. Для нарезания глухих отверстий наклон этих канавок .делают правый (рис. 262, б), чтобы стружка легко выходила вверх, для нарезания сквозных отверстий наклон делают левый (рис. 262, в), чтобы стружка выходила вниз.

Метчики диаметром до 22 мм обычно изготовляют с тремя, а диаметром от 22 до 52 мм - с четырьмя канавками. Специальные метчики на калибрующей части канавок не имеют.

Ручные метчики для метрической и дюймовой резьб стандартизованы и изготовляются комплектом из двух метчиков для резьбы с шагом до 3 мм включительно (для основной метрической резьбы диаметром от 1 до 52 мм и для дюймовой резьбы диаметром от 1/4 до 1") и комплектом из трех метчиков для резьбы с шагом свыше 3 мм (для метрической резьбы от 30 до 52 мм и для дюймовой резьбы диаметром от 11/8 до 2").

|

|

|

Рис. 262. Метчики с винтовыми канавками: а - общий вид, б - с правой винтовой какавкой (с левой резьбой), в - с левой винтовой канавкой (с правой резьбой)

Рис. 263. Комплект метчиков: I - черновой, II - средний, III - чистовой

В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой метчики (рис. 263, I, II, III). Все метчики комплекта имеют разный диаметр.

Первый (черновой) метчик нарезает черновую резьбу, снимая при этом до 60% металла (стружки); второй (средний) метчик нарезает уже более точную резьбу, снимая до 30% металла; третий (чистовой) метчик снимает еще до 10% металла, имеет полный профиль резьбы и используется для окончательного, точного нарезания резьбы и ее калибровки. Чтобы определить, какой метчик является черновым, какой средним, а какой чистовым, на хвостовой части делают соответственно одну, две или три круговые риски (кольца) или же ставят соответстствующий номер. На хвостовой части проставляют размер резьбы, для нарезания которой этот метчик предназначен.

|

|

|

Комплект ручных метчиков из двух штук изготовляют путем удлинения заборного конуса и некоторого увеличения диаметра первого метчика.

По конструкции режущей части метчики бывают цилиндрические и конические.

При цилиндрической конструкции метчиков все три инструмента комплекта имеют соответствующие диаметры. У чистового метчика полный профиль резьбы, диаметр среднего метчика меньше нормального на 0,6 глубины нарезки, а диаметр чернового метчика меньше диаметра резьбы на полную глубину нарезки. У чернового метчика длина заборной части равна 4 - 7 ниткам, у среднего - 3 - 3,5 и у чистового - 1,5 - 2 ниткам.

Угол наклона заборной части у чернового метчика равен 3°, у среднего 7°, у чистового 12° (рис. 263).

При конической конструкции метчиков все три инструмента комплекта имеют одинаковый диаметр и полный профиль резьбы с различной длиной заборных частей. Резьба в пределах заборной части делается конической и дополнительно срезается по вершинам зубьев на конус.

В конических метчиках заборная часть равна: у чернового метчика - всей длине рабочей части, у среднего - половине этой длины, у чистового - двум ниткам.

Конические метчики применяют обычно для нарезания сквозных отверстий. Глухие отверстия нарезаются цилиндрическими метчиками.

Метчики выпускают со шлифованным и не шлифованным профилем зубьев. Шлифованные создают резьбу более точную с более чистой поверхностью.

По точности нарезаемой резьбы метчики делят на 4 группы: С, Д, Е и Н. Метчики группы С самые точные, группы Е и Н - менее точные с не шлифованным профилем зубьев. Метчики С и Д шлифованные, ими нарезают высококлассные резьбы, Е и Н - для резьб 9 квалитета.

Машинно-ручные метчики применяют для нарезания метрической, дюймовой и трубной цилиндрической и конической резьб.

Машинно-ручные метчики служат для нарезания резьбы в сквозных и глухих отверстиях всех размеров машинным способом и вручную с шагом до 3 мм включительно. Метчики этого типа изготовляют двух видов: одинарные для сквозных и глухих отверстий и комплектные (2 шт.): черновой и чистовой.

У машинных и машинно-ручных метчиков на хвостовике делают канавки для зажима в быстросменных патронах.

Машинные метчики применяют для нарезания на станках сквозных и глухих отверстий. Они бывают цилиндрические (рис. 264, а) и конические (рис. 264, 6).

Гаечные метчики (рис. 264, в) служат для нарезания метрической резьбы в гайках за один проход вручную или на сверлильных и резьбонарезных станках. Они выполняются однокомплектными, имеют длинную режущую часть (12 витков). Хвостовик у них также длинный, что дает возможность нанизывать на него гайки при нарезании.

Рис. 264. Виды метчиков: а - цилиндрический, б - конический, в - гаечный, г - с изогнутым хвостовиком, д - плашечный, е - маточный

Изготовляют также гаечные метчики с изогнутым хвостовиком (рис. 264, г), закрепляемые в специальных патронах на гайконарезных автоматах. Они дают возможность гайкам автоматически сбрасываться по мере нарезания.

Плашечные метчики (рис. 264, д) отличаются от гаечных наличием большого заборного конуса и предназначаются для предварительного нарезания резьбы в плашках за один проход.

Маточные метчики (рис. 264, е) применяют для зачистки резьбы в плашках после нарезания плашечным метчиком, а также для зачистки резьбы в плашках, находящихся в работе. В маточных метчиках канавки делают с правой спиралью.

Специальные метчики составляют большую группу, в которую входят не нормализованные конструкции метчиков: бесканавочные, комбинированные, метчик-сверло с винтовыми канавками, метчик-протяжка.

Метчики бесканавочные (рис. 265, а) применяют для нарезания сквозных резьб диаметром до 10 - 12 мм.

Рис. 265. Специальные метчики: а - бесканавочный, б - комбинированный, в - метчик-сверло, г - с винтовыми канавками

Длина заборной части метчика такая же, как и у обычных машинных. Длина канавки (с выходом) на 3 - 5 ниток больше длины заборной части. Бесканавочные метчики гораздо прочнее обычных. Благодаря длинной резьбовой части метчик можно перетачивать несколько раз. Высокая производительность труда при нарезании резьбы является главным достоинством бесканавочных метчиков. Для нарезания резьбы в глухих отверстиях эти метчики не пригодны.

Комбинированные метчики состоят из двух частей, разделенных шейкой (рис. 265, б).

Первая часть служит для предварительного нарезания резьбы, а вторая - для окончательного (чистового) нарезания резьбы. Комбинированный инструмент - метчик-сверло (рис. 265, в) позволяет совместить сверление и нарезание резьбы в одну операцию, что значительно повышает производительность. Применение сверла-метчика возможно при нарезании сквозных отверстий без принудительной подачи при условии, что метчик вступает в работу после выхода вершины сверла из отверстия. В противном случае сверло вынуждено работать с подачей, равной шагу нарезаемой резьбы.

Применяют и другие комбинированные инструменты: метчик-развертку, зенкер-развертку-метчик и др.

Замена нескольких инструментов одним комбинированным позволяет значительно сократить вспомогательное время, затрачиваемое на смену инструмента.

Метчики с винтовыми канавками (рис. 265, г) имеют угол наклона канавки 35°, что обеспечивает свободный выход стружки по спирали и исключает возможность срыва резьбы. Метчиком можно нарезать резьбу на высоких скоростях. Один метчик с винтовой канавкой равноценен комплекту обычных метчиков.

Рис. 266. Воротки: а - нерегулируемый, б - с регулируемым отверстием; 1 - рукоятка, 2 - рамка, 3 - подвижная рукоятка, 4,5 - сухари подвижные

Рис. 267. Торцовый (а) и тарированный (б) воротки: 1 - корпус, 2 - втулка, 3 - пружина

Применение этих метчиков для обработки деталей из чугуна, латуни, нержавеющей ,стали и других Материалов позволило повысить производительность труда в три раза по сравнению с применением обыкновенных. Метчики изготовляют из инструментальной стали У8, У12 и Р18.

Воротки. Метчики при нарезании резьбы вручную вращают при помощи воротков, устанавливаемых на квадраты хвостовиков.

Нерегулируемые воротки могут иметь одно или три отверстия (рис. 266, а) и регулируемое отверстие (рис. 266, б). Кроме этих, применяют воротки торцовые (рис. 267, а) для вращения при нарезании резьбы в труднодоступных местах.

Тарированные воротки (рис. 267, б) применяют для нарезания резьбы в глубоких и глухих отверстиях. Они состоят из корпуса 7, втулки 2 и пружины 3. Корпус и втулка имеют сцепляющиеся косые кулачки, которые при превышении усилия, передаваемого рукой работающего, выходят из зацепления, в результате чего втулка с метчиком не будет вращаться и тем самым предохранит его от поломки.

Нарезание внутренней резьбы

Нарезание внутренней резьбы. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или же проточено. При нарезании резьбы материал частично "выдавливается", поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Изменение величины отверстия при нарезании резьбы у твердых и хрупких металлов меньше, чем у мягких и вязких металлов.

Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они в результате большого трения сильно нагреваются и к ним прилипают частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика. При сверлении отверстия слишком большого диаметра резьба получится неполной.

Подбор сверл для сверления отверстий под резьбу. Диаметр сверла под нарезание метрической и трубной резьб определяют по справочным таблицам. Когда нельзя воспользоваться таблицами, диаметр отверстия под метрическую резьбу приближенно вычисляют по формуле

D = d - Р,

где D - диаметр отверстия, мм; d - диаметр нарезаемой резьбы, мм; Р - шаг резьбы, мм.

Размеры воротка для закрепления метчика выбирают в зависимости от диаметра метчиков. Общую длину и диаметр ручки воротка определяют по следующим установленным практикой формулам (мм):

L = 20D + 100,

d = 0,50 + 5,

где L - длина воротка, мм; D - диаметр метчика, мм; d - диаметр рукоятки воротка, мм.

После подготовки отверстия под резьбу и выбора воротка заготовку закрепляют в тисках и в ее отверстие вставляют вертикально метчик по угольнику (рис. 268, а).

Прижимая левой рукой вороток к метчику, правой поворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение, после чего вороток берут за рукоятку двумя руками и вращают с перехватом рук через каждые пол-оборота (рис. 268, б).

В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а один-два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Рис. 268. Нарезание внутренней резьбы: а - установка метчика, б - процесс нарезания

Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь.

Метчиком вручную изготовляют резьбу по 6 - 10 квалитета м.

Правила нарезания резьбы метчиком: при нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, бронза и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки от стружки;

нарезать резьбу следует полным набором метчиков. Нарезание резьбы сразу средним метчиком без прохода черновым, а затем чистовым не ускоряет, а, наоборот, затрудняет работу; резьба в этом случае получается недоброкачественной, а метчик может сломаться. Средний и чистовой метчики вводят в отверстие без воротка и только после того, как метчик пройдет правильно по резьбе, на головку надевают вороток и продолжают нарезание резьбы;

глухое отверстие под резьбу нужно делать на глубину, несколько большую, чем длина нарезаемой части, с таким расчетом, чтобы рабочая часть метчика немного вышла за пределы нарезаемой части. Если такого запаса не будет, резьба получится неполной;

в процессе нарезания необходимо тщательно следить за тем, чтобы не было перекоса метчика; для этого надо через каждые 2 - 3 нарезанные нитки проверять с помощью угольника положение метчика по отношению к верхней плоскости изделия. Особенно осторожно нужно нарезать резьбу в мелких и глухих отверстиях;

на качество резьбы и стойкость инструмента влияет правильный выбор смазочно-охлаждающей жидкости (табл. 4).

Паста для смазки резьбонарезного инструмента. При нарезании резьб в деталях из силумина, алюминия стружка налипает на метчик и вследствие этого возникают задиры; при нарезании резьбы в нержавеющих, жаропрочных и других высоколегированных сталях метчик быстро затупляется.

Смазка, предложенная новатором Г. Д. Петровым, дает возможность получения высококачественной резьбы с наименьшими затратами труда. Она имеет следующий состав (%): олеиновая кислота 78, стеариновая кислота 17, сера тонкого помола 5.

Стеариновую и олеиновую кислоты смешивают при температуре 60 -65°С, затем смесь охлаждают до 20°С и смешивают с серой тонкого помола. Инструментом, смазанным этой пастой, легко нарезается резьба в отверстиях деталей, подвергнутых закалке до HRC 38 - 42 деталей.

Таблица 4. Смазочно-охлаждающие жидкости, используемые при нарезании резьбы

Нарезание наружной резьбы

Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка 7 (рис. 269, а) представляет собой стальную закаленную гайку, в которой через резьбу 2 прорезаны сквозные продольные отверстия, образующие режущие кромки и служащие для выхода стружки. С обеих сторон плашки имеются заборные части 3 длиной 11/2 - 2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы - от 1 до 76 мм, для дюймовой - от 1/4 до 2", для трубной - от 1/8 до 11/2".

Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.

Разрезные плашки (рис. 269, 6) в отличие от цельных имеют прорезь (0,5 - 1,5 мм), позволяющую регулировать диаметр резьбы в пределах 0,1 - 0,25 мм. Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль.

Резьбонакатные плашки применяют для накатывания точных профилей резьб. Резьбонакатные плашки (рис. 270, а) имеют корпус, на котором устаналивают накатные ролики с резьбой. Ролики можно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

При помощи резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 - 8 квалитетов. Накатку выполняют на станках, а также вручную. Резьба получается более прочной, поскольку волокна металла в витках не перерезаются. Кроме того, благодаря давлению плашек волокна упрочняются. Так как резьба только выдавливается, поверхность получается более чистой. Накатывание резьбы производится так же, как и нарезание клуппами.

Плашка, изображенная на рис. 270, 6, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную.

Раздвижные (призматические) плашки в отличие от круглых состоят из двух половинок, называемых полуплашками (рис. 271, а). На каждой из них указаны размер наружной резьбы и цифра 7 или 2 для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Рис. 269. Цельная (а), разрезная (б) плашки: 1 - плашка, 2 - резьба, 3 - заборная часть

Рис. 270. Резьбонакатные плашки: а - малогабаритная типа МПН, б - для накатывания на тонкостенных трубах

Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют комплектами по 4 -5 пар в каждом; каждую пару по мере необходимости уставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой - от 1/4 до 2" и для трубной резьбы - от 1/8 до 13/4 ". Раздвижную плашку закрепляют в клуппе (рис. 271, 6), который состоит из косой рамки 7 с двумя рукоятками 2 и зажимного винта 5. Полуплашки 3 вставляют в выступы рамки, вводят сухарь 4 и закрепляют винтом 5. Клуппы, в которые устанавливают призматические плашки, изготовляют шести размеров - от № 1 до № 6. Работа клуппом показана на рис. 271, в.

Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., "тянется", диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

Рис. 271. Раздвижные призматические плашки: а - полуплашки, б - клупп, в - нарезание резьбы; 1 - рамка, 2 - ручки, 3 - полуплашки, 4 - сухарь, 5 - винт

Рис. 272. Нарезание резьбы плашкой

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в случае, если диаметр стержня на 0,3 - 0,4 мм меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня будет больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки вследствие перегрузки могут сломаться.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 - 25 мм больше длины нарезаемой части (рис. 272). Для обеспечения врезания на верхнем конце стержня снимают фаску.

Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на 1-2 нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки

по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу проверяют резьбовыми калибрами-пробками, а наружную - резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами.

Плашками вручную нарезают резьбу по 8 - 9 квалитетам.

Нарезание резьбы клуппами проводят в следующем порядке. Устанавливают в клупп плашки и раздвигают их на размер, несколько больший, чем диаметр нарезаемой заготовки, зажимают заготовку в тисках в вертикальном положении и запиливают на торце фаску; надевают клупп на стержень заготовки и плотно сдвигают плашки винтом.

Клупп с плашками, смазанными смешанным или осерненным маслом, поворачивают на 1 - 11/2 оборота по часовой стрелке, затем на 1/4 - 1/2 оборота обратно. Нарезав резьбу, клупп перемещают, вращая его в обратную сторону для схода на конец стержня; затем поджимают плашку винтом и проходят резьбу вторично.

Проверяя резьбу калибром или гайкой (в крайнем случае), повторяют проходы до получения резьбы нужного размера. По окончании работы плашки вынимают из клуппа, очищают от стружки, тщательно протирают и смазывают маслом.

Высокопроизводительные методы нарезания резьбы. Многие детали машин соединяют при помощи резьбовых соединений (тракторы, автомобили, металлорежущие и другие станки), что представляет собой трудоемкий процесс. Находят применение закаленные самовыдавливающие винты, которыми через пробитые отверстия соединяют листовые детали.

На Волжском автомобильном заводе широко применяют закаленные самонарезающиеся винты для чугунных и стальных деталей. Винты при вращении с подачей выдавливают резьбовые канавки.

На этом же заводе применяют самоконтрящие резьбовые соединения: шестигранную головку, имеющую выточки на нижнем торце, а на верхнем лунки и радиальные канавки; болты с зубчатым буртиком. Все это значительно сокращает трудоемкость сборочных работ.

Для предотвращения отвинчивания болтов применяют клеи (анаэробные смолы) типа ТЕН-3, которые рекомендуются для стопорения резьбовых соединений, работающих в условиях вибрационной нагрузки.

Дата добавления: 2021-12-10; просмотров: 22; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!