Список рекомендуемой литературы

Практическое занятие №3

Тема: Методы закрепления деталей, зажимные элементы и механизмы.

Цель работы: Определить усилие зажима для закрепления деталей.

Время:90 минут

Задание: Решить задачи №1, №2

Оборудование: винтовые, эксцентриковые, рычажные и клиновые зажимы

Краткие теоретические сведения

Для закрепления обрабатываемых деталей на металлорежущих станках заготовок используют различной конструкции зажимные механизмы. При этом применяют как простые, так и сложные конструкции зажимных механизмов. К простым относятся винтовые, эксцентриковые, рычажные и клиновые зажимы, работающие от мускульной силы рабочего. Сложные зажимные механизмы состоят из многих элементов, которые в основном работают от механизированного привода.

При конструировании зажимных элементов и зажимных устройств приспособлений часто возникает необходимость определения величины силы, развиваемой этим зажимом. Усилие зажима Q, создаваемое винтом или гайкой, рассчитывается по формуле:

, (8)

, (8)

где P – усилие, приложенное к гаечному ключу или рукоятке, Н; L – длина ключа или рукоятки (плечо), мм;  – средний радиус резьбы (у стандартных метрических резьб с крупным шагом a = 2°30¢–3°30¢, j – угол трения в резьбовом соединении, для метрических резьб j = 6°34¢); k – коэффициент, зависящий от формы и размеров поверхности прикосновения зажимного элемента с зажимной поверхностью.

– средний радиус резьбы (у стандартных метрических резьб с крупным шагом a = 2°30¢–3°30¢, j – угол трения в резьбовом соединении, для метрических резьб j = 6°34¢); k – коэффициент, зависящий от формы и размеров поверхности прикосновения зажимного элемента с зажимной поверхностью.

|

|

|

Усилие зажима, развиваемое Г-образным прихватом, определяется по формуле:

, (9)

, (9)

где Р – действующая на прихват осевая сила, Н; l – плечо прихвата, мм; Н – высота прихвата, мм.

Усилие зажима, развиваемое эксцентриком, определяется по формуле:

, (10)

, (10)

где Р – усилие, приложенное к рукоятке, Н; L – плечо рукоятки, мм; r – радиус эксцентрика в точке касания, мм.

У кругового эксцентрика:

, (11)

, (11)

, (12)

, (12)

где j и j 1 – углы трения.

Значения коэффициента k для различных случаев:

- винт со сферическим опорным торцом: K = 0;

- винт с плоским опорным торцом:

K = 0,6m r; (13)

- винт со сферическим опорным торцом, соприкасающимся с конусным углублением

(14)

(14)

- винт с кольцевым опорным торцом или гайка

(15)

(15)

где m – коэффициент трения на торце винта или гайки; m » 0,1; r – радиус опорного торца болта, мм; r » 0,4dвн резьбы; R – радиус сферы опорного торца винта, мм; b – угол при вершине конусного углубления; b = 120°; D нар и D вн – наружный и внутренний диаметры опорного кольцевого торца винта или гайки, мм.

|

|

|

Порядок выполнения работы:

Задача 3.1

Определить усилия, создаваемые винтом или гайкой, при заданных условиях (табл. 3.1).

Таблица 3.1

Варианты заданий

| № варианта | Тип болта или гайки | Диаметр резьбы, мм | Прилагаемое усилие Р, Н |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. | Гайка шестигранная Гайка шестигранная Гайка шестигранная Болт со сферическим торцом Болт со сферическим торцом Болт со сферическим торцом Болт с плоским опорным торцом Болт с плоским опорным торцом Болт со сферическим опорным торцом, упирающийся в конусное отверстие (b = 120°) Болт со сферическим опорным торцом, упирающийся в конусное отверстие (b = 120°) | 10 16 24 12 16 20 12 12 16 24 | 90 120 150 70 130 150 90 150 110 160 |

Пример выполнения задачи 3.1

Исходные данные: определить усилие Q, создаваемое болтом М20 со сферическим опорным торцом при действии на плоскость, если усилие, прилагаемое к ключу, Р = 100 Н.

Решение:

Вычисляем значения величин r ср , L , a , j , входящих в формулу для определения усилия, создаваемого винтом:

|

|

|

L = 12 D резьбы = 12×20 = 240 мм;

r ср = 9,19 (из таблицы метрических резьб) [3]; a = 3° ¸ 3°30¢, принимаем a = 3°18¢; j = 6°34¢ (из условия tg j = K тр = 0,1).

Определяем усилие Q, создаваемое винтом, по формуле (8):

Н.

Н.

Сверяем с табличными данными [3]: Q = 16000 Н.

Задача 3.2

Выбрать круговой эксцентрик для зажима заготовки по размеру Н, определить усилие, развиваемое этим зажимом (табл. 3.2)

Пример выполнения задачи 3.2

Исходные данные: выбрать круговой эксцентрик для зажима заготовки по размеру Н = 130 h16. Определить усилие Q, развиваемое этим зажимом.

Таблица 3.2

Варианты заданий

| № варианта | Н, мм | № варианта | Н, мм |

| 1. | 25 ± 0,5 | 6. | 275 h16 |

| 2. | 140 h14 | 7. | 300 h16 |

| 3. | 210 h12 | 8. | 500 h16 |

| 4. | 70 ± 0,25 | 9. | 35 + 0,6 |

| 5. | 90 ± 0,3 | 10. | 175 + 1,5 |

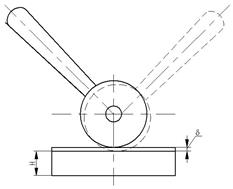

Рис. 6. Схема кругового эксцентрика

Определяем допуск зажимаемого размера заготовки:  , δ = 2,5 мм.

, δ = 2,5 мм.

Устанавливаем величину хода эксцентрика:

мм.

мм.

Выбираем величину эксцентриситета  принимаем е = 4 мм.

принимаем е = 4 мм.

Выбираем диаметр круглого эксцентрика. Из условия D ³ 20е принимаем D = 80 мм.

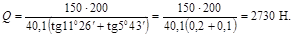

Определяем усилие зажима эксцентриком Q, используя формулу (10):

|

|

|

,

,

где P – усилие, приложенное к ручке, Н; L – плечо рукоятки, мм; ρ – радиус эксцентрика в точке касания, мм, определяемый по формуле (11):

a – угол подъема эксцентрика, град, определяемый по формуле (12):

j и j 1 – углы трения на поверхности соприкосновения эксцентрика с зажимаемой деталью и его осью.

мм.

мм.

; a = 5°43¢.

; a = 5°43¢.

j = j = 5°43¢.

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решения задач №1,№2.

4. Выводы

Контрольные вопросы

1. Назначение зажимных устройств.

2. Требования к зажимным устройствам.

3. Элементарные зажимные устройства.

4. Классификация зажимных устройств.

Список рекомендуемой литературы

1. Ансеров, М. А. Приспособления для металлорежущих станков / М. А. Ан-серов. – М.: Машгиз, 1960. – 650 с.

2. Гельфгат, Ю. Н. Сборник задач и упражнений по технологии машиностроения / Ю. Н. Гельфгат. – М.: ВШ, 1975. – 237 с.

3. Горошкин, А. К. Приспособления для металлорежущих станков. Справочник / А. К. Горошкин. – М.: Машиностроение, 1974. – 303 с.

4. Технологическая оснастка (практикум) / Н. П. Косов [и др.]. – Тольятти: Изд-во ТГУ, 2003. – 256 с.

5. Схиртладзе, А. Г. Проектирование оснастки машиностроительных производств: В 2-х ч. / А. Г. Схиртладзе . – М.: Станкин, 1999.

6. Схиртладзе, А. Г. Станочные приспособления / А. Г. Схиртладзе, В. Ю. Но-виков. – Йошкар-Ола, 1998. – 170 с.

7. Справочник технолога-машиностроителя: В 2-х т. / Под ред. А. Г. Косиловой. – М.: Машиностроение, 1972.

8. Терликова, Т. Ф. Основы конструирования приспособлений / Т . Ф. Терликова, А. С. Мельников. – М.: Машиност

Дата добавления: 2021-12-10; просмотров: 95; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!