Муфты. Конструкции, принцип работы.

В связи с тем что в приводах подач станков с ЧПУ основным условием является отсутствие зазоров, с целью передачи максимально точного позиционирования, то применение обычных соединительных муфт на шпонках и шлицах неприемлемо. Указанного недостатка лишено соединение валов муфтами с коническими кольцами (рис.3.1)

Рисунок 3.1 – Соединение валов муфтами с коническими кольцами

Между валами 1 и 5 и отверстием втулки 4 устанавливают конические кольца 3, которые с помощью нажимных гаек 2 перемещаются в осевом направлении, благодаря чему создается беззазорное соединение, позволяющее точно центровать валы между собой и передавать требуемый крутящий момент.

Недостаток муфт с коническими кольцами является необходимость предварительного точного центрирования сопрягаемых узлов, что связано с определенными трудностями. Поэтому для соединения валов, расположенных эксцентрично друг относительно друга применяют сильфонные муфты, изготовленные из гофрированных металлических оболочек.

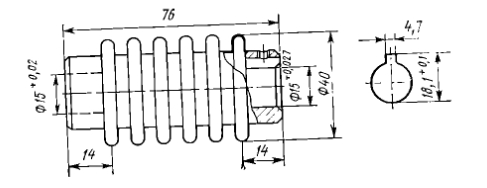

Рисунок 3.2- Упругая металлическая сильфонная муфта

В станках с ЧПУ в качестве тормозов и реализации других функций, широко применяются электромагнитные фрикционные многодисковые муфты. По исполнению муфты подразделяются на контактные, бесконтактные и тормозные. Кроме того, муфты различаются по габариту (больше габарит – больше передаваемый момент).

а б

Рисунок 3.3 – Бесконтактная (а) и тормозная (б) муфты

Бесконтактные муфты (рис. 3.3-а) в отличие от контактных имеют составной магнитопровод, образуемый неподвижным корпусом 2 и катушкодержателем , разделенных зазором.

В этих муфтах исключен контакт в элементах токоподвода (между щеткой и токопроводящим кольцом).

Тормозная муфта (рис. 3.3-б) имеет фланцевый поводок 1 и корпус 2. Якорь 6 смонтирован на поводке с помощью кольца 7. Наружные диски 5 сцеплены с неподвижным поводком, а внутренние диски 4 и шлицевая втулка 3 (отделенная зазорами от корпуса и якоря) при отключенной муфте свободно вращается вместе с валом.

Чтобы исключить аварийные ситуации с приводом при перегрузке рабочего органа, в приводах подач станков с ЧПУ применяются специальные предохранительные муфты. В качестве предохранительных муфт обычно применяются шариковые, принцип работы которых заключается в том, что при перегрузке привода шарики, находящиеся между полумуфтамн и передающие крутящих момент, отжимаются и проскальзывают относительно полу муфт.

Для регулирования величины передаваемого крутящего момента имеется специальная пружина, усилие которой задается фиксируемой регулировочной гайкой. Полумуфты обычно устанавливаются на ваты на конических втулках, обеспечивающих передачу крутящих моментов и хорошее центрирование. В приводах подач применяются, например, шариковые сильфонные (рис. 3.4) и упругие (рис. 3.5 и 3.6) предохранительные муфты, которые обеспечивают соединение вала электродвигателя с входным валом механического редуктора или с ходовым винтом.

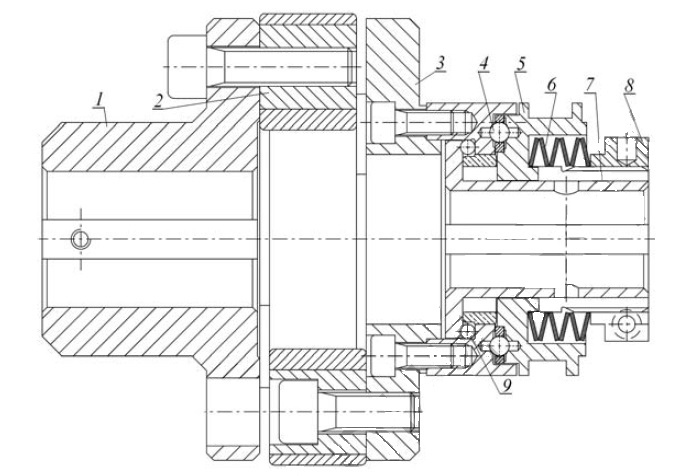

Рисунок 3.4 – Предохранительная шариковая сильфонная муфта с коническими втулками

Снльфонная шариковая предохранительная муфта (см. рис. 3.4) имеет конические втулки 1 и 6, снльфон 2, полумуфты 3 и 5, рабочие шарики 4. регулировочную гайку 7, тарельчатую пружину 3 и радиальный шариковый подшипник 9, установленный между полу- муфтами 3 и 5. В процессе работы муфты крутящий момент с ведущего вата через центрирующую коническую втулку 1 передается на снльфон 2 и далее на полумуфту 3 и через рабочие шарики 4, находящиеся в канавках, на полумуфту 5, коническую втулку 6' и на выходной вал. В случае перегрузки привода подач полумуфта 3 вращается, а 5 - тормозится и рабочие шарики 4 выдвигаются из канавок в осевом направлении, преодолевая усилие тарельчатой пружины 3, отрегулированное гайкой 7. При этом полумуфта 1 будет свободно вращаться на подшипнике 9 относительно заторможенной полумуфты 5 в связи с проскальзыванием шариков 4 относительно канавок и привод предохраняется от перегрузки и поломки.

Рисунок 3.5 – Предохранительная шариковая упругая муфта с коническими втулками

Предохранительная упругая шариковая муфта (рис. 3.5) имеет такую же конструкцию и принцип работы, как и сильфонная шариковая (см. рис. 3.4), только вместо снльфона в ней устанавливается упругий элемент 2. Упругие элементы в общем случае могут быть металлические или резиновые с высокой эластичностью и большим внутренним трением. Они имеют возможность амортизировать толчки и удары, демпфировать колебания и компенсировать неточности взаимного расположения соединяемых валов.

Предохранительная шариковая муфта с упругим элементом с комплектом тарельчатых пружин 6 (рис. 3.6) имеет полумуфту 1, которая через упругие элементы 2 передает крутящий момент на полумуфту 3 и далее через рабочие шарики 4- на полумуфты 5 и 7. При перегрузках рабочие шарики 4 выдвигаются из канавок, преодолевая усилие комплекта тарельчатых пружин, настроенное регулировочной гайкой 8. При этом полумуфта 3 свободно вращается на шариках 9 относительно неподвижной полумуфты 5, а рабочие шарики проскальзывают относительно канавок на полумуфтат 3 и 5.

Рисунок 3.6 – Предохранительная шариковая муфта с упругим элементом и комплектом тарельчатых пружин

Тяговые механизмы

Тяговые механизмы непосредственно обеспечивают движение подачи рабочего органа, при этом они обычно преобразуют вращательное движение в поступательное.

В качестве тяговых механизмов в приводах подач станков с ЧПУ используют винт-гайки качения, гидростатические винт-гайки и червячно-реечные передачи.

Винт-гайка качения

Наибольшее применение получила передача винт-гайка качения, предназначенная для продольного перемещения рабочих органов привода подачи, обеспечивающая высокую жесткость и позволяющие устранить зазор, например, за счет сближения полугаек. Винт-гайка скольжение не применяется в связи с большими зазорами, потерями на силу трения, а соответственно и низким КПД.

Шариковинтовой механизм представляет собой замкнутую кинематическую цепь в которой между рабочими винтовыми поверхностями винта 1 и гайки 2 помещены стальные шприки 3 и для обеспечения непрерывной циркуляции шариков концы рабочей части резьбы соединены каналом возврата 4 этих шариков.

Рисунок 4.1 – Винт-гайка качения

Основные преимущества винг-гайки качения:

- возможность передачи больших усилий;

- низкие потери на трение;

- КПД составляет 0,95 – 0,98;

- малый крутящий момент на ходовом винте вследствие высокого КПД;

- возможность полного устранения зазора в механизме и создания натяга, обеспечивающего высокую жёсткость;

- почти полная независимость силы трения от скорости и весьма малое трение покоя, что способствует обеспечению устойчивости (равномерности) движения;

- высокая точность за счёт создания предварительного натяга;

- малая изнашиваемость, а, следовательно, длительное сохранение точности;

- малое тепловыделение, снижающее температурные деформации винта и повышающее точность обработки;

- высокая чувствительность к микро-перемещениям.

Недостатками передачи винт-гайка качения являются отсутствие самоторможения, сложность изготовления, высокую стоимость, несколько пониженное демпфирование, а также необходимость надежной защиты от стружки и пыли.

Для повышения точности привода подач при реверсах и его жесткости производится регулирование зазоров в резьбовом шариковом соединении передачи винт-гайки качения и создается натяг между телами качения и рабочими поверхностями резьбы ходового винта и гайки.

Гидростатическая винт-гайка

Гидростатическая передача находит ограниченное применение при больших диаметрах винта (150 и более). Карманы для подвода масла образованы на неполной окружности для уменьшения влияния погрешностей на работоспособность. Дросселями обычно служат отверстия диаметром 1…3 мм, по которым масла подводится к карманам. Работает в условиях жидкостного трения, передача фактически беззазорная, ее КПД равен 0,99, износ винта и гайки практически отсутствует. В сравнении с передачей винт-гайка качения гидростатическая передача имеет несколько меньшую жесткость и несущую способность масляного слоя.

Рисунок 4.2 – Гидростатическая винт-гайка

Принцип действия. Масло от насоса 1 через фильтр 3, дроссели 4 и 5 постоянного давления, определяемого наладкой переливного клапана 2, отверстия а и г попадает в карманы б и в; сливается масло через зазоры в резьбе и отверстие д. Разность давлений в карманах б и в обеспечивает восприятие осевой нагрузки слоями масла.

Передачи винт-гайка применяют в приводах подач при перемещениях до 3 м. Для перемещений большей величины используют зубчато-реечные передачи с автоматической выборкой зазоров с помощью двух параллельных кинематических цепей или других способов.

Винт и гайка могут изготовляться из легко обрабатываемых недефицитных материалов, профиль резьбы, может быть простой формы, например, трапецеидальной, что упрощает изготовление и контроль (по сравнению со сложными профилями резьбы, применяемыми для передач винт-гайка качения). Передача сглаживает циклические ошибки шага винта. Изменяя давление масла с одной и с другой стороны витка, можно корректировать ошибки винта или предыдущих звеньев кинематической це-пи; к.п.д. гидростатической передачи винт-гайка выше, чем передачи винт-гайка качения.Гидростатические передачи винт-гайка целесообразно применять в тех станках, где последнее звено кинематической цепи должно сохранять первоначальную точность, иметь сравнительно большой к.п.д., обладать высокой плавностью при работе и большим демпфированием в направлении перемещении узла (стола, консоли и т.д.), а также не иметь зазоров.

Весьма рационально применять эту передачу в сочетании с гидростатическими направляющими, поскольку одновременное применение обеспечивает высокую плавность перемещений во всех диапазонах скоростей, длительное сохранение точности и резкое снижение потерь на трение при единой системе смазки.

К недостаткам гидростатической передачи винт-гайка следует отнести необходимость создания циркуляционной системы смазки и высокие требования к тонкости фильтрации рабочего масла.

Червячно-реечная передача

Передача червяк-рейка используется, как правило, при больших перемещениях узла (более 4 м), а также в ряде случаев, где требуется компактность встройки. Червяк по сути дела представляет собой короткий винт, а рейка – длинную срезанную гайку. Применяют как скольжении, так и гидростатическую. В такой передаче в смазочной системе требуется распределитель, который обеспечивает подвод масла к участкам передачи, находящимся в данный момент в зацеплении. В передаче с карманами на рейках подвод масла в карманы 1 противоположных профилей рейки 3 осуществляется через коллектор 2. Особенностью привода являются небольшие размеры передачи 1, вращающей червяк, и малое передаточное отношение на ней.

Рисунок 4.3 – Червячно-реечная передача

Преимуществом червячно-реечной передачи в отличии от зубчато реечной является более плавный ход, высокая жесткость, относительно небольшие размеры. По плавности движения схода с винт-гайкой качения.

Основным недостатком в отличие от винт-гайки довольно таки низкий КПД. С целью повышения КПД применяют червячно-реечные передачи качения, а также гидростатические.

Дата добавления: 2018-02-15; просмотров: 2196; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!