Продолжительность сушки в кипящем слое

Продолжительность сушки по А. С. Васильевой приблизительно определится, мин.:

(1.9)

(1.9)

где А и В - коэффициенты, зависящие от режима сушки: массовой скорости  , температуры сушильного агента t1, удельной нагрузки на решётку

, температуры сушильного агента t1, удельной нагрузки на решётку  ./

./  и начальной влажности материала. Определяются по номограмме. Диапазоны использования формулы:

и начальной влажности материала. Определяются по номограмме. Диапазоны использования формулы:  = 60

= 60  200 °С;

200 °С;  = 5

= 5  30 %;

30 %;  = 0,85 м/с,

= 0,85 м/с,

где  . - масса семян, находящаяся в процессе сушки, кг;

. - масса семян, находящаяся в процессе сушки, кг;

- площадь решётки, на которой расположены семеня, м2.

- площадь решётки, на которой расположены семеня, м2.

и

и  - начальная и конечная влажность семян.

- начальная и конечная влажность семян.

Расчёт основных габаритных размеров СУ и необходимого количества агента сушки

Расчёт основных габаритных размеров включает в себя определение высоты, ширины и длины сушильной установки. Расчёт необходимого количества агента сушки включает определение объёмного и массового расхода циркулирующего воздуха, как по зонам сушки, так и в сушильной установке в целом.

Принимая в среднем перепад температур агента сушки в зонах по высоте (в случае многоярусной системы транспортирования материала) или по длине сушильной установки  = 5

= 5  15 °С, определяют среднюю температуру агента сушки

15 °С, определяют среднюю температуру агента сушки  . Среднюю относительную влажность воздуха на входа в материал по всем зонам можно приблизительно принять

. Среднюю относительную влажность воздуха на входа в материал по всем зонам можно приблизительно принять  < 10 %.

< 10 %.

Выбрав формулу, соответствующую роду сушильного материала, подсчитывают общую продолжительность сушки

|

|

|

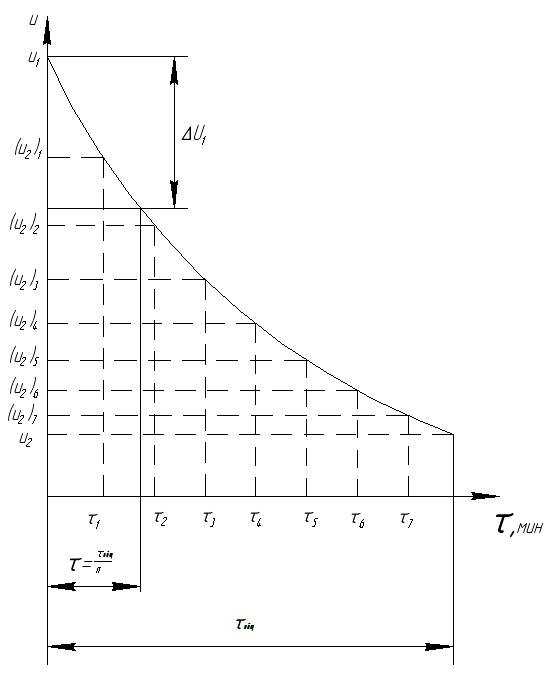

Для построения расчётной кривой сушки, изменяя значение конечного влагосодержания

(не менее чем пять раз), определяют соответствующие или текущие значения продолжительности сушки τ1. По полученным результатам строят кривую сушки

(не менее чем пять раз), определяют соответствующие или текущие значения продолжительности сушки τ1. По полученным результатам строят кривую сушки  рис.2.1.

рис.2.1.

Рис. 2.1. Кривая сушки

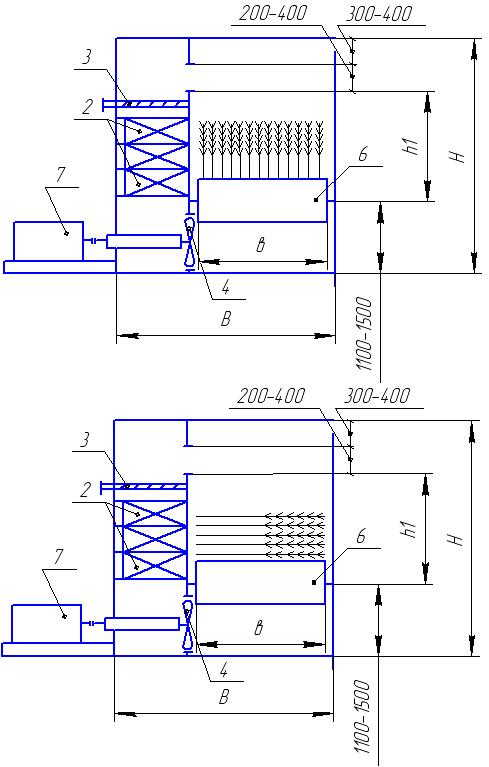

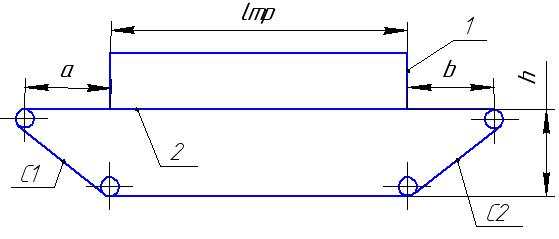

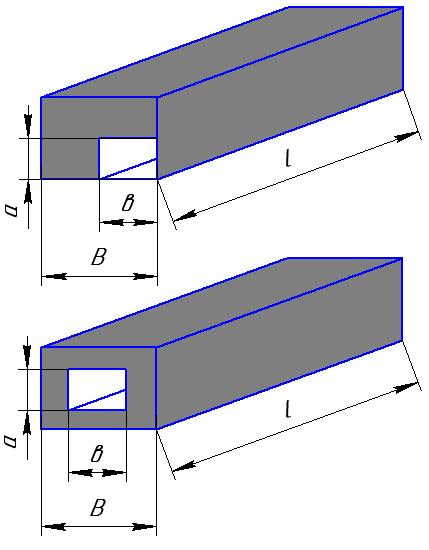

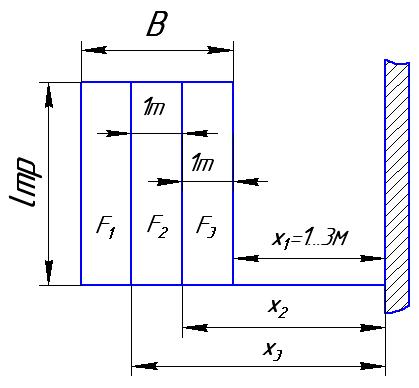

Для определения габаритных размеров необходимо дать поперечный компоновочный разрез зоны сушки, исходя из исходных данных работы. Пример такого разреза представлен на рис.2.2.

Рис.2.2 Поперечный разрез зоны сушки

1-слой сушильного материала, 2-калориферный блок, 3-сетчатый фильтр, 4-цыркуляционный вентилятор (осевой), возможна установка центробежного вентилятора, 6-транспортер однорядный, 7-привод вентилятора.

После компоновки зоны конструктивно необходимо принять ширину и высоту сушильной установки. Это делают исходя из принятых: рабочей ширины транспортирования материала b, размера калориферов, высоту установки транспортёра и т.д.

Затем принимают производительность СУ по высушенной массе  , которая численно равна производительности мяльно-трепального агрегата или куделеприготовительного при соответствующем технологическом влагосодержании перерабатываемого сырья

, которая численно равна производительности мяльно-трепального агрегата или куделеприготовительного при соответствующем технологическом влагосодержании перерабатываемого сырья  .

.

|

|

|

Тогда производительность СУ по абсолютно сухой массе  составит, кг/ч:

составит, кг/ч:

(2.1)

(2.1)

Производительность СУ по загружаемой массе  , кг/ч:

, кг/ч:

(2.2)

(2.2)

Производительность по испарённой влаге  , кг сип. вл./ч:

, кг сип. вл./ч:

(2.3)

(2.3)

Полезная площадь сушильного коридора установки  , м2:

, м2:

(2.4)

(2.4)

Необходимая длина транспортирования материала в сушильной установке определится:

(2.5)

(2.5)

В зависимости от количества рядов транспортирующего устройства ширина  может быть увеличена на количество рядов.

может быть увеличена на количество рядов.

Дальнейший расчёт будет зависеть от конструкции транспортирующего устройства.

- Если в качестве транспортирующего устройства выступает сетчатый, колково-цепной и подобного типа транспортёр, то в этом случае сразу после определения  определяют число необходимых сушильных зон n. Предварительно необходимо задаться длиной сушильной зоны

определяют число необходимых сушильных зон n. Предварительно необходимо задаться длиной сушильной зоны  , тогда

, тогда

|

|

|

(2.6)

(2.6)

где  - количество ярусов транспортирования по высоте СУ, используемого в тех случаях, когда по расчёту получается большая длина транспортирования.

- количество ярусов транспортирования по высоте СУ, используемого в тех случаях, когда по расчёту получается большая длина транспортирования.

Рис.2.3. Общий вид сетчатого транспортера

1-корпус СМ, 2-транспортер лента.

Если в качестве транспортёра выступают колковые или сетчатые барабаны, рис.2.3, то расчёт будет следующим.

Рис.2.4. Схема барабанного транспортера

1-принимающие переформированные полоски (щитки), 2-колковые сетчатые барабаны, 3-слой материала.

Так как в одной зоне сушки обычно устанавливают один колковый барабан, то необходимо определить расстояние, проходимое материалом в одной зоне:

(2.7)

(2.7)

где  - диаметр барабана, м.

- диаметр барабана, м.

Количество барабанов  , а также число зон сушки

, а также число зон сушки  определяется:

определяется:

(2.8)

(2.8)

Приняв длину зоны  при барабанном транспортировании, определяют общую длину зон сушки:

при барабанном транспортировании, определяют общую длину зон сушки:

(2.9)

(2.9)

Дать общую схему транспортирующего устройства.

С целью определения габаритных размеров сушильной установки для сушки рулонов или других паковок, необходимо пользоваться размерами рулонов, а также их числом, одновременно подвергаемым сушке.

|

|

|

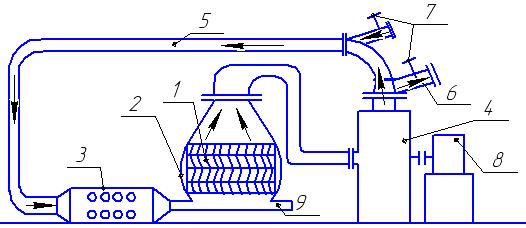

Рис.2.5. Схема сушильной установки для одного рулона (камерная СУ)

1-рулон; 2-гибкий кожух; 3-калорифер; 4-центробежный вентилятор; 5-рециркуляционный воздух; 6-воздуховод для удаления части отработавшеговоздуха; 7-заслонка для регулирования количества рециркуляционного и удаляемого воздуха; 8электродвигатель; 9-воздухораспределительная камера.

Гибкий кожух служит для предотвращения потерь теплоносителя сквозь рулон и выполняется обычно из брезента или другой эластичной ткани.

Возможны другие схемы подобных сушильных установок.

Изобразить поперечный разрез расчётного СУ на миллиметровке в масштабе 1:100 или 1:200.

Объёмный расход циркулирующего воздуха в зоне с учётом пятипроцентного запаса на протекание воздуха мимо слоя  , м3/с:

, м3/с:

(2.10)

(2.10)

Массовый расход воздуха в зонах по сухой массе  , кг сух. в./с:

, кг сух. в./с:

(2.11)

(2.11)

где  - приведённый объём воздуха, определяемый в зависимости от температуры и относительной влажности (

- приведённый объём воздуха, определяемый в зависимости от температуры и относительной влажности (  ,

,  ), м3/кг сух. воз. или по зависимости:

), м3/кг сух. воз. или по зависимости:

, (2.12)

, (2.12)

Гидродинамический расчёт

Гидродинамический расчёт делается в случае проектирования СУ, осуществляющей сушку семян в «кипящем слое». Этот расчёт включает определение скорости агента сушки и высоты «кипящего слоя». Итогом гидродинамического расчёта является определение размеров сушильной установки.

Скорость теплоносителя (агента сушки)  , м/с, при которой будет происходить сушка в «кипящем слое», равна критической скорости

, м/с, при которой будет происходить сушка в «кипящем слое», равна критической скорости  (скорости витания). Критической скоростью называется такая скорость воздуха (теплоносителя), при которой осуществляется витание семян – нахождение частицы во взвешенном состоянии под действием воздушного потока, когда не происходит унос семян.

(скорости витания). Критической скоростью называется такая скорость воздуха (теплоносителя), при которой осуществляется витание семян – нахождение частицы во взвешенном состоянии под действием воздушного потока, когда не происходит унос семян.

(2.13)

(2.13)

Где  - ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2;

- коэффициент парусности семян.

- коэффициент парусности семян.

Критическая скорость одного семени меньше, чем критическая скорость семян в массе. Это объясняется влиянием одних семян на другие в их массе.

Чтобы обеспечить перемешивание частиц в «кипящем слое», действительная скорость υ1 теплоносителя должна быть больше, чем скорость, определённая по формуле (2.13).

Отношение  /

/  называется числом псевдоожижения и принимается равным (1,5

называется числом псевдоожижения и принимается равным (1,5  2,5), тогда действительная скорость теплоносителя

2,5), тогда действительная скорость теплоносителя  , м/с, при которой будет происходить интенсивное перемешивание семян в «кипящем слое», будет равна

, м/с, при которой будет происходить интенсивное перемешивание семян в «кипящем слое», будет равна

(2.14)

(2.14)

Если необходим унос семян, то скорость теплоносителя, при которой происходит унос или транспортирование семян  , м/с, будет равна:

, м/с, будет равна:

(2.15)

(2.15)

где  - скорость перемещения семян, м/с. Принимают

- скорость перемещения семян, м/с. Принимают  = 0,5

= 0,5  1,3 м/c.

1,3 м/c.

Высота «кипящего слоя»,  , м:

, м:

(2.16)

(2.16)

где  и

и  – прозрачность недвижимого и «кипящего слоя». Прозрачность семенной массы показывает, какая часть занимаемого ею объёма приходится на воздушные промежутки между частицами. Прозрачность недвижимого слоя колеблется в пределах

– прозрачность недвижимого и «кипящего слоя». Прозрачность семенной массы показывает, какая часть занимаемого ею объёма приходится на воздушные промежутки между частицами. Прозрачность недвижимого слоя колеблется в пределах  = 0,4

= 0,4  0,6:

0,6:

для льняных семян  = 0,412;

= 0,412;

для конопляных  = 0,393;

= 0,393;

для соевых семян  = 0,344;

= 0,344;

для подсолнечных  = 0,415;

= 0,415;

для семян клещевины  = 0,404.

= 0,404.

= 0,5

= 0,5  0,6.

0,6.

- высота недвижимого слоя, м.

- высота недвижимого слоя, м.

Скорость воздуха в свободном сечении слоя, м/с

(2.17)

(2.17)

Затем на основании гидродинамического расчёта определяются размеры СУ, исходя из количества теплоносителя и высоты слоя семян.

Тепловой расчёт

Тепловой расчёт сушильной установки сводится к определению степени рециркуляции воздуха в зонах и к расчёту статей потерь тепла. Затем по статьям потерь тепла определяют удельную разность энтальпий входящего в материал и выходящего из него воздуха.

Тепловой расчёт обычно производят для зимнего режима работы, поэтому параметры наружного воздуха (  ,

,  и

и  ) принимают по климатологическим таблицам, согласно географическому месту применения СУ.

) принимают по климатологическим таблицам, согласно географическому месту применения СУ.

Взяв из таблицы значения  и

и  , находят

, находят  , обычно выражая из формулы

, обычно выражая из формулы

(2500 + 1,97t).

(2500 + 1,97t).

Продолжительность пребывания материала в одной зоне  , мин

, мин

(3.1)

(3.1)

Из расчётной кривой сушки определяем начальное  и конечное

и конечное  влагосодержание материала в каждой зоне, для чего по оси абсцисс со значениями

влагосодержание материала в каждой зоне, для чего по оси абсцисс со значениями  проводят ординаты до пересечения с кривой сушки.

проводят ординаты до пересечения с кривой сушки.

Задаются влагосодержанием отработанного воздуха  . Обычно принимают в пределах от 50

. Обычно принимают в пределах от 50  150 г/кг сух. возд., причём с повышением начального влагосодержания материала d2 берётся более высоким.

150 г/кг сух. возд., причём с повышением начального влагосодержания материала d2 берётся более высоким.

Тогда степень рециркуляции воздуха в зонах определится по формуле:

(3.2)

(3.2)

Количество свежего воздуха,  , кг с.в./с и удаляемого

, кг с.в./с и удаляемого  кг с.в./с:

кг с.в./с:

(3.3)

(3.3)

Расчёт статей потерь тепла

(3.4)

(3.4)

где  - теплоёмкость материала, кДж/(кг К), определяемая как

- теплоёмкость материала, кДж/(кг К), определяемая как

(3.5)

(3.5)

где Сс - теплоёмкость сухого материала, кДж/(кг К), для стеблевых лубоволокнистых материалов  = 1,34; для льняных семян

= 1,34; для льняных семян  = 1,65; для конопляных семян

= 1,65; для конопляных семян  = 1,52.

= 1,52.

Θ1 и  – соответственно температура материала до и после сушки, °С.

– соответственно температура материала до и после сушки, °С.

Θ1 = tокр. ср. (в цехе);

цеха цеха

(tоптим. = 18  20 °С tдопуст. = 17

20 °С tдопуст. = 17  22 °С).

22 °С).

Θ2 = t1ср – (5  15 °С); для семян Θ2 = t1ср – (40

15 °С); для семян Θ2 = t1ср – (40  60 °С). Если Θ1 для семян меньше 0°С то условно считать, что 50 % влаги в них находится в виде льна. В этом случае следуетпринять во внимание теплоту плавления льда, равную 334.8 кДж/кг, тогда I = 1,0 pt + d 10-3 (2500 + 334,8 + 1,97t) кДж/кг с.в.

60 °С). Если Θ1 для семян меньше 0°С то условно считать, что 50 % влаги в них находится в виде льна. В этом случае следуетпринять во внимание теплоту плавления льда, равную 334.8 кДж/кг, тогда I = 1,0 pt + d 10-3 (2500 + 334,8 + 1,97t) кДж/кг с.в.

Потеря тепла на транспортирующие устройства Q4, кВт:

(3.6)

(3.6)

где Мтр – масса транспортирующего устройства, проходящего через СУ и отнесённая к одному часу его работы, кг/ч,

где lобщ – общая длина транспортирующего устройства, мм. Определяется исходя из конструкции транспортёра. Для сетчатого транспортёра:

lобщ = 2lтр + а + b + c1 + c2

Общую длину барабанного транспортёра приблизительно определим:

lобщ = πDб zб;

qтр – масса одного метра транспортёрной ленты, кг/пог.м;

qтр.сет. = 20  25 кг/пог.м.

25 кг/пог.м.

Масса барабанного транспортёра рассчитывается как вес одного барабана, умноженный на их количество;

Стр - теплоёмкость материала транспортёра, кДж/(кг К). Для стали Стр = 0,503 кДж/(кг К);

tтр’ - средняя температура транспортёра на входе в СУ, °С:

tтр’’ - средняя температура транспортёра на выходе из СУ, °С:

Если же в качестве транспортирующего устройства выступают какие-либо другие механизмы, то их масса и длина рассчитываются согласно конструктивно принятых геометрических размеров и выбранному типу материала.

Потеря тепла через ограждения корпуса СУ, Q5, кВт (кДж/с):

(3.7)

(3.7)

где К - коэффициент теплоотдачи ограждения, Вт/(м2 К)

где αвн - коэффициент теплоотдачи, Вт/(м2 К), можно определить по эмпирической формуле ВПИ:

где λв - коэффициент теплопроводности воздуха, Вт/(м К);

v - коэффициент кинематической вязкости воздуха, м2/с;

l - определяющий размер в направлении потока, м;

δ1 - толщина компонента многослойной системы теплоизоляционного щита, м;

λ1 - коэффициент теплопроводности материала соответствующего компонента теплоограждения, Вт/м К;

αн – коэффициент теплоотдачи от наружной поверхности корпуса СУ в окружающую среду, Вт/(м2 К);

где tнп – температура наружной поверхности ограждения, °С (по действующим санитарным нормам tнп < 45 °С);

tн - температура окружающей среды за пределами СУ, °С.

Изобразить конструкцию теплоизоляционного ограждения с поперечным его разрезом. В системе теплоизоляции толщина стальных листов берётся в пределах 1.3  2,2 мм.

2,2 мм.

F - поверхность теплоограждения СУ, м2, подсчёт которой ведётся исходя из конструктивно принятых и расчётных размеров, рис.3.1.

Рис.3.1. Схема ограждения СУ

tвн - средняя температура среды внутри СУ, °С;

Qпола - теплопотери через пол, кВт. Определяются по методу полос [1, С.152, 2, С.129],

Qпола = Σqi Fi,

где qi – удельные потери тепла соответствующей полосы пола, шириной 1 м [1, с.152 или 2, с.129], Вт/м2.

Например: Для первой полосы, находящейся на расстоянии 3 м от наружной стены здания, и температуры агента сушки внутри СУ 80 °С qi = 43,2 Вт/м2, второй полосы q2 = 40,2 Вт/м2 и третьей q3 = 38,7 Вт/м2;

Fi – площадь полосы, м2.

Сушильная машина очень часто устанавливается на расстоянии 1  3 метра от наружной стены здания,рис.3.2.

3 метра от наружной стены здания,рис.3.2.

Рис.3.2. Схема для расчета теплопотерь через пол СУ

А-коэффициент, учитывающий повышенную теплопроводность ограждений при теплопередаче от влажной среды, (А= 1,0…1,5)

Среднюю удельную разность энтальпий входящего и выходящего из материала воздуха Δ, кДж/кг исп. вл. определяют по формуле 3,8 и по всем зонам принимают одинаковой.

(3.8)

(3.8)

где Qдоп - потеря тепла дополнительными источниками нагрева вовне сушильной машины (например, теплообменник для нагрева наружного воздуха перед подачей его в сушильную установку). В этом случае Qдоп рассчитывается отдельно для этого теплообменника, кВт.

Qдоп = 0, если подогрев воздуха во вне сушильной установки отсутствует.

Тепловой расчёт СУ для рулонов включает расчёты степени рециркуляции, количества свежего воздуха, потери тепла с высушенным материалом через ограждения СУ, а также определение удельной разности энтальпий по зависимости (3.8).

Для уточнения продолжительности сушки семян в «кипящем слое» необходимо произвести следующий тепловой расчёт.

Критерий Фёдорова.

(3.9)

(3.9)

где dэ - эквивалентный диаметр частиц, м;

q - ускорение свободного падения, м/с2;

v - кинематическая вязкость теплоносителя, м2/c;

ρ1 и ρв - плотность масличных семян и теплоносителя, кг/м3.

Эквивалентный диаметр семян, dэ, см:

(3.10)

(3.10)

где vс - объём одного семени, см3.

Так как семя имеет неодинаковую ширину по длине, то его обычно представляют шарообразной формы, а для устранения погрешностей в расчётах вводят коэффициент формы φ:

для льна φ = 0,107;

для конопли φ = 0,48;

для подсолнечника φ = 1,34;

для сои φ = 0,92.

Объём шара определяется по максимальному размеру семени. Чаще всего это длина семени 1, см

тогда объём одного семени определится: Vс = Vш φ.

Критерий Рейнольдса, при котором будет происходить интенсивное перемешивание семян в слое.

(3.11)

(3.11)

Критерий Рейнольдса для начала кипения определится:

(3.12)

(3.12)

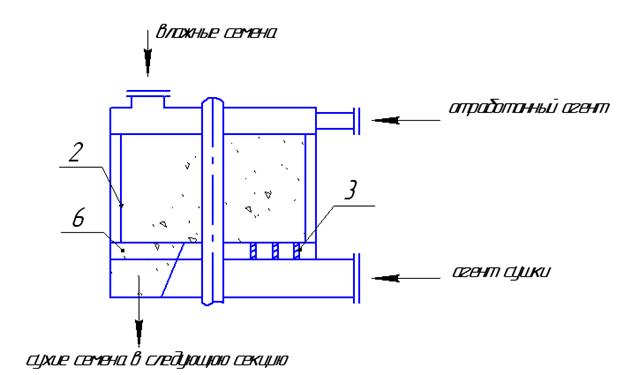

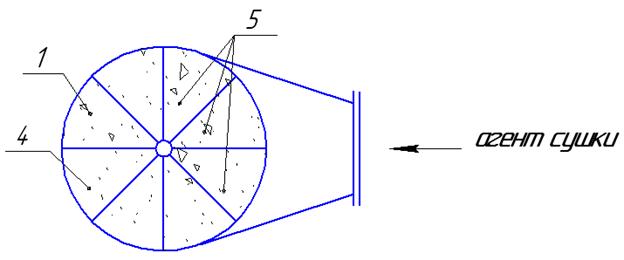

Рис.3.3. Схема одной секции ротационной СУ для сушки семян в кипящем слое.

1-загружаемый сектор, 2-ротор, 3-Перфорированное днище, 4-выгружаемый сектор, 5-сушильный сектор, 6-перепускное отверстие.

Загруженный сектор 1 слой семян высотой 400  450 мм медленно ротором 2 перемещается по перфорированному днищу 3 к месту выгрузки 4. Во время транспортирования семян днище подается теплоноситель в таком количестве, чтобы создать скорость, обеспечивающую кипение слоя семян в секторах 5. Во время выгрузки сектора 4 отсекает подачу теплоносителя в материал. Затем разгружаемый сектор остановиться над перепускным отверстием 6, и семена проходят в следующую секцию,где процесс повторяется.

450 мм медленно ротором 2 перемещается по перфорированному днищу 3 к месту выгрузки 4. Во время транспортирования семян днище подается теплоноситель в таком количестве, чтобы создать скорость, обеспечивающую кипение слоя семян в секторах 5. Во время выгрузки сектора 4 отсекает подачу теплоносителя в материал. Затем разгружаемый сектор остановиться над перепускным отверстием 6, и семена проходят в следующую секцию,где процесс повторяется.

Обычно по высоте устанавливают от 3 до 5 сушильных секций. Если их 5, то три первые для сушки, а две последние для охлаждения. Часто используют чередование процессов сушки и охлаждения. Для этого в одной секции осуществляется сушка, в следующей охлаждение и т.д.

Критерий Нуссельта.

(3.13)

(3.13)

при Fe = 30  100

100

(3.14)

(3.14)

при Fe = 100  200

200

при Re = 9

при Re = 9  50 (3.15)

50 (3.15)

(по К. Киттенрингу)

Коэффициент теплоотдачи от теплоносителя к материалу, Вт/м2 К

(3.16)

(3.16)

где λв - теплопроводность воздуха, Вт/мК.

Теплопроводность отдельного семени близка к теплопроводности дерева λ = 0,419 Вт/мК. Семенная масса в среднем имеет λ = 0.14  0,22 Вт/мК.

0,22 Вт/мК.

Поверхность высушенных частиц, м2

(3.17)

(3.17)

где Rэ - средний эквивалентный радиус частиц, м2,

n - количество семян, прошедших через СУ. Определяется как часовая производительность сушилки, поделенная на среднюю массу одной частицы.

Масса одной частицы (семени) m = ρ1Vc,

где ρ1 - плотность семян, кг/м3;

Vc - объём одного семени, м3.

Психрометрическая разность температур теплоносителя и материала °С вычисляется как среднелогарифмическая разность температур:

(3.18)

(3.18)

где t1 - температура воздуха на входе в слой, °С,

tм - температура материала в момент сушки, °С.

Уточнённая продолжительность сушки семян в кипящем слое, сек

(3.19)

(3.19)

где Q – количество тепла, подаваемого в СУ, Дж, определяется как разность количества теплоты, переданного воздуху в калорифере, и потерь через ограждения с транспортирующим устройством и с уходящим воздухом.

Потери тепла с уходящим воздухом, кДж/ч:

(3.20)

(3.20)

где Lз – часовое количество сухого воздуха, удаляемого из сушилки, кг с.в./ч.

Для сушки семян в кипящем слое кроме ротационных СУ применяют ленточные, а также пневмосушилки. Инженерные расчёты пневмосушилок производят по вышеуказанной методике кипящего слоя.

Сушка в пневматических СУ осуществляется в трубе или в воздуховодах с одновременным транспортированием семян. В связи с этим необходимо определить размеры трубы.

Высоту (длину) трубы, м, определяют:

(3.21)

(3.21)

Диаметр трубы, м:

(3.22)

(3.22)

где Lвв – расход влажного воздуха, м3/с.

Площадь сечения трубы, м2:

. (3.23)

. (3.23)

Дата добавления: 2018-02-15; просмотров: 850; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!