ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Для определения общего технического состояния ДВС определяют основные показатели: эффективную мощность и удельный расход топлива.

Определение эффективной мощности производится тормозным или бестормозными методами.

Тормозной метод основан на поглощении мощности, развиваемой ДВС, тормозом с известным тормозным моментом. Мощность ДВС при этом определяется по формуле:

,

,

где Nе – мощность ДВС, кВт;

М – тормозной момент, Н·м;

n – частота вращения, об/мин.

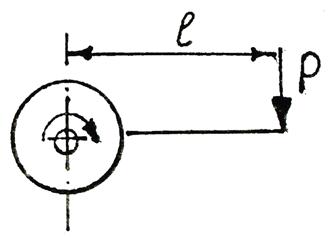

Для реализации данного метода наиболее часто используются электротормозные стенды, выполненные на основе электродвигателя с фазным ротором. При уменьшении сопротивления в цепи ротора частота вращения вала электродвигателя изменяется от минимального значения до синхронной частоты вращения nс. В зависимости от конструкции электродвигателя величина nс может быть равна 1500, 1000 или 750 об/мин. При работе ДВС на частоте вращения выше nс электродвигатель переходит в генераторный режим и осуществляет торможение. Опоры статора электротормоза установлены в подшипниках, что позволяет статору поворачиваться на угол 10° – 20°. Тормозной момент уравновешивается и определяется силой Р, приложенной к статору на плече L (рис.4.1).

Рис. 4.1. Схема тормоза

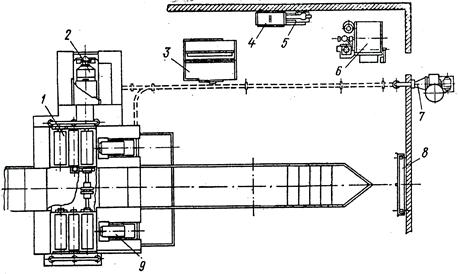

Определение мощности ДВС тормозным методом без снятия с машины может быть осуществлено подключением тормоза к валу отбора мощности или установкой колесной машины на стенд с беговыми барабанами. Ведущие колеса машины устанавливаются на беговые барабаны, связанные с тормозной установкой. Это позволяет определить тяговое усилие на колесах и мощность ДВС (с учетом КПД трансмиссии). В зависимости от тягового усилия и веса машины применяются различные стенды с фрикционными, гидравлическими или электрическими тормозными установками. На рисунке 4.2 показана схема стенда КИ-4856 (ГОСНИТИ), предназначенного для определения тяговых характеристик, состояния двигателя и трансмиссии грузовых автомобилей. Стенд состоит из рамы с беговыми барабанами 1, которые через упругую муфту связаны с балансирнозакрепленным электродвигателем – тормозом 2. Ведущие колеса устанавливаются на два барабана, один из которых является ведущим. Для фиксации колес на барабанах служат упоры 9. Скорость вращения барабанов и создаваемая нагрузка могут плавно изменяться при помощи жидкостного реостата, включенного в цепь ротора электротормоза.

Рис. 4.2. Стенд для определения тяговых характеристик КИ-4856:

1 – рама с беговыми барабанами, 2 – электротормоз, 3 – пульт управления,

4 – топливный бак, 5 – расходомер топлива, 6 – реостат, 7 – вентилятор,

8 – световые табло, 9 – упоры

Определение мощностных характеристик в условиях эксплуатации в основном производится бестормозными методами в установившемся и неустановившемся режимах.

Наиболее простой метод заключается в использовании для нагружения механических потерь в самом двигателе. Метод применяется для четырехцилиндрового двигателя, при этом отключается подача топлива в три цилиндра и работающий цилиндр полностью загружается суммарными механическими потерями. Мощность работающего цилиндра определяется уравнением

где Nеi – максимальная эффективная мощность работающего цилиндра, кВт;

Nен – номинальная эффективная мощность двигателя, кВт;

– расчетная максимальная частота вращения двигателя при работе одного цилиндра, об/мин;

– расчетная максимальная частота вращения двигателя при работе одного цилиндра, об/мин;

ni – фактическая максимальная частота вращения двигателя при работе одного цилиндра, об/мин;

А – коэффициент, постоянный для однотипных дизелей.

Например, для дизелей СМД-14А и Д50 величины А равны 0,031 и 0,016,  – 1450 и 1370 об/мин.

– 1450 и 1370 об/мин.

После определения мощности каждого цилиндра определяют неравномерность нагружения цилиндров:

где НN – неравномерность нагружения цилиндров, %;

– максимальное значение мощности цилиндра, кВт;

– максимальное значение мощности цилиндра, кВт;

– минимальное значение мощности цилиндра, кВт.

– минимальное значение мощности цилиндра, кВт.

Допустимая величина неравномерности не должна превышать 12%. Эффективная мощность двигателя в целом определяется суммированием мощности отдельных цилиндров.

В ГОСНИТИ разработан вариант бестормозного метода, позволяющий определить мощность дизеля по эффективному расходу топлива. В основу данного метода положена известная зависимость расхода топлива от мощности.

Как показали исследования, на характер этой зависимости техническое состояние дизеля практически не влияет. Эффективный расход топлива определяется разницей между расходом при максимальной мощности и расходом на холостом ходу. Величину максимальной мощности, которую развивает двигатель, можно определить по формуле

где Nе mах – максимальная мощность двигателя, кВт;

GТ max – расход топлива при максимальной мощности, кг/ч;

GТх – расход топлива на холостом ходу, кг/ч;

а, b – коэффициенты, постоянные для однотипных двигателей.

Для реализации данного метода необходимо обеспечить загрузку двигателя, которая может быть произведена рабочим оборудованием или имитатором нагрузки КИ-5653.

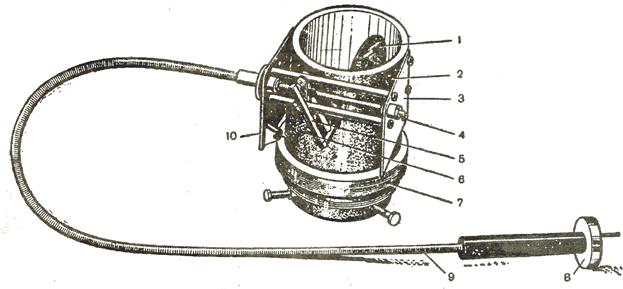

Рис. 4.3. Имитатор нагрузки КИ-5653:

1 – дроссельная заслонка, 2 – корпус, 3, 10 – кронштейны, 4 – винт,

5 – рычаг, 6 – пружина, 7 – сменный фланец, 8 – маховичок, 9 – трос

Имитатор нагрузки представляет собой дроссельную заслонку, частично перекрывающую воздух на впуске. Имитатор (рис.4.3) устанавливается на впускной трубе воздухоочистителя. При вращении маховичка 8 при помощи троса 9 винт 4 поворачивает рычаг 5 и дроссельную заслонку 1. При уменьшении воздухоподачи снижается коэффициент избытка воздуха и частота вращения коленчатого вала двигателя. Для поддержания скоростного режима регулятор топливного насоса увеличивает подачу топлива, что характерно при увеличении загрузки двигателя.

В СибИМЭ разработан бестормозной метод определения мощности дизеля в неустановившемся режиме (динамический метод). Метод основан на измерении углового ускорения коленчатого вала в режиме свободного разгона от минимальной до максимальной частоты вращения. При резком увеличении подачи топлива дизель в определенный промежуток времени работает с полной нагрузкой, преодолевая момент инерции вращающихся частей. Связь между угловым ускорением и эффективной мощностью выражается зависимостью

где Nе – эффективная мощность, кВт;

J – приведенный момент инерции, Нм·с2;

ω — угловая скорость, рад/с;

– угловое ускорение, рад/с2.

– угловое ускорение, рад/с2.

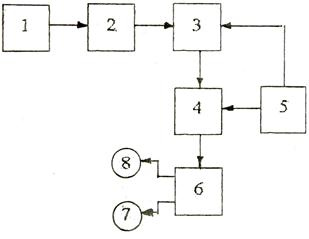

Для реализации данного метода был разработан ряд приборов, первым из серийно выпускаемых был прибор ИМД-2М, структурная схема которого приведена на рис. 4.4.

Рис. 4.4. Структурная схема прибора ИМД-2М

1 – индуктивный датчик, 2 – формирующее устройство,

3 – блок вычисления и управления, 4 – цифро-аналоговый преобразователь,

5 – генератор временных импульсов, 6 – тумблер режима работы,

7,8 – стрелочные индикаторы

Для регистрации частоты вращения используется индуктивный датчик 1, установленный над зубьями венца маховика в специально выполненном отверстии кожуха с резьбой М16×1,5. При вращении маховика зубья венца изменяют магнитное поле в катушке датчика и наводят переменное напряжение, частота которого определяется формулой:

где f – частота переменного напряжения, Гц;

n – частота вращения, об/мин;

z – число зубьев венца маховика.

Синусоидальный сигнал поступает в формирующее устройство 2, где усиливается и преобразуется в сигнал прямоугольной формы с частотой в четыре раза больше первоначальной. При достижении коленчатым валом заданной величины угловой скорости ωi в блоке вычисления и управления 3 определяется угловое ускорение. Временной интервал измерений задается генератором временных импульсов 5. Значения величин I, ωi и z, являющиеся постоянными для двигателей одинаковой марки, вводятся в блок вычислений при помощи специального переключателя. Аналоговый преобразователь 4 преобразует результат вычислений из цифровой формы в аналоговую. В зависимости от режима работы тумблер 6 подключает стрелочные индикаторы 7 или 8.

Достоинством данного прибора является возможность непосредственного определения мощности двигателя по стрелочному индикатору 7. Однако наличие переключателя марок двигателей значительно сужает область применения прибора.

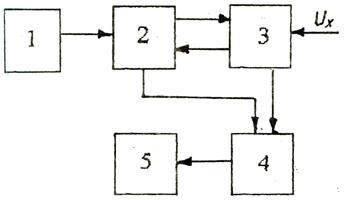

В настоящее время широкое распространение получил прибор ИМД-Ц, который позволяет измерять частоту вращения коленчатого вала двигателя, угловое ускорение коленчатого вала, постоянное напряжение бортовой сети машин. Прибор ИМД-Ц может быть применен для оценки: эффективной мощности всего двигателя и его отдельных цилиндров; равномерности работы цилиндров; условной мощности механических потерь, крутящего момента на режиме номинальной мощности. Прибор имеет значительно меньшие вес и габариты, чем предыдущая модель, аналоговая индикация заменена на цифровую. Структурная схема приведена на рис. 4.5.

Рис. 4.5. Структурная схема прибора ИМД-Ц:

1 – индуктивный датчик, 2 – цифро-аналоговый преобразователь,

3 – дифференцирующее устройство, 4 – аналого-цифровой преобразователь, 5 – цифровое табло

В качестве датчика 1 применяется индуктивный датчик, подобный датчику прибора ИМД-2М. В режиме изменения частоты вращения коленчатого вала аналоговый сигнал из блока 2 преобразуется блоком 4 в цифровой. Результат измерения отображается на цифровом табло 5.

В режиме измерения углового ускорения (эффективной мощности) аналоговый сигнал из блока 2 поступает на дифференцирующее устройство 3, где вычисляется сигнал, пропорциональный угловому ускорению. Вычисление производится при достижении двигателем определенной частоты вращения nе. Установка величины пе производится специальным потенциометром, сигнал с которого в виде напряжения Uх подается в дифференцирующее устройство 3. Величина ускорения из аналоговой формы в блоке 4 преобразуется в цифровую и индуцируется на табло 5.

Общий вид прибора приведен на рис. 4.6.

Рис. 4.6. Прибор для измерения мощности дизеля ИМД-Ц:

1 – входной разъем, 2 – 4 – потенциометры для установки калибрационных значений, 5 – корпус, 6 – включатель питания и регулятор времени индикации на цифровом табло, 7 – 14 – переключатели режимов работы,

15 – цифровое табло, 16 – разъем для подключения питания,

17 – датчик частоты вращения

Оценка мощности дизеля производится в следующей последовательности. Датчик прибора устанавливается в 1,5–2,0 мм над зубьями венца маховика в специально выполненном резьбовом отверстии. Прибор подключается к источнику постоянного тока напряжением 12 В, поворотом ручки «Вкл» по часовой стрелке включается прибор и устанавливается время индикации цифрового табло.

Калибровка прибора для конкретной марки двигателя осуществляется по калибровочным значениям, приведенным в Техническом описании и инструкции по эксплуатации прибора ИМД-Ц. Для вновь конструируемых двигателей калибровочные значения определяются расчетным и экспериментальным путем.

Для калибровки прибора по частоте вращения нажимают клавишу переключателя «n» и потенциометром 5 устанавливают калибровочное значение частоты вращения (зависящее от числа зубьев венца маховика). Повторным нажатием возвращают клавишу «n» в исходное положение.

Для калибровки прибора по частоте вращения, при которой определяется угловое ускорение, нажимают клавишу «nε» и потенциометром 4 устанавливают калибровочное значение частоты вращения (в области номинальной частоты вращения или максимального крутящего момента). Повторным нажатием возвращают клавишу «nε» в исходное положение. Для калибровки прибора по ускорению нажимают клавишу «ε» и потенциометром 2 устанавливают калибровочное число 327.2, одинаковое для дизелей всех марок. Повторным нажатием возвращают клавишу «ε» в исходное положение. Клавишу «σ» – «Число цилиндров» – устанавливают в необходимое положение, нажимая клавишу 13 «n /ε».

Измерения проводят на дизеле, прогретом до температуры воды и масла 70° – 90° и отключенных агрегатах, влияющих на момент инерции двигателя (коробка передач, гидронасос, компрессор и т.д.)

Устанавливают минимальную устойчивую частоту и резко увеличивают подачу топлива. Показания на табло соответствуют значению углового ускорения. Для оценки эффективной мощности по ускорению применяют специальные номограммы (рис.4.7). По сравнению с прибором ИМД-2М это создает некоторые неудобства, однако значительно расширяет область применения прибора ИМД-Ц, так как номограммы могут быть построены для дизелей с любыми значениями момента инерции.

Рис. 4.7. Номограммы для перевода величины углового ускорения в мощность: (-) – область допустимых значений

Динамический метод определения мощности, при котором свободный разгон осуществляется увеличением подачи топлива, обладает высокой погрешностью для карбюраторных двигателей. Это вызвано значительным запаздыванием потока топливовоздушной смеси во впускном трубопроводе во время разгона двигателя. Реализация динамического метода на двигателях с искровым зажиганием осуществляется при постоянном положении дроссельной заслонки отключением и включением зажигания. Для определения мощностных характеристик карбюраторных двигателей был разработан прибор «Комплекс-Авто».

Более широкое распространение получил прибор Э-216, предназначенный для определения относительной мощности цилиндров. Работа прибора основана на контроле частоты вращения коленчатого вала при выключении зажигания в одном цилиндре. Прибор подключается к системе зажигания и позволяет выключать любой из цилиндров. Частота вращения определяется встроенным в прибор стрелочным тахометром.

Измерение расхода топлива может производится массовым или объемным методами. При измерении расхода топлива массовым способом величина расхода рассчитывается по формуле:

,

,

где GT – расход топлива, кг/ч;

Gоп – расход топлива за время опыта, г;

Топ – время опыта.

Если расход топлива определяется объемным методом, то расход топлива равен:

,

,

где WОП – расход топлива за время опыта, см3;

ρ – плотность топлива при температуре, г/см3 .

Измерение расхода топлива массовым методом в стационарных условиях на тяговых стендах производится на специальной установке (рис.4.8), включающей весы, расходную емкость, топливный бак и трехходовой кран. Трехходовой кран обеспечивает работу установки в трех режимах: подача топлива в ДВС непосредственно из топливного бака, одновременная подача топлива в ДВС и расходную емкость, подача топлива в ДВС из расходной емкости.

Рис. 4.8. Установка для измерения расхода топлива в стационарных

условиях

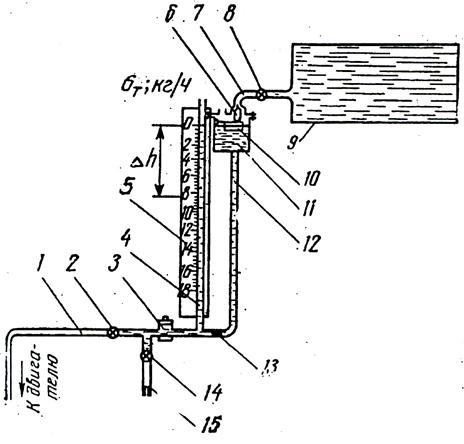

При измерении расхода массовым методом в эксплуатационных условиях применяют диафрагменные расходомеры, определяющие расход топлива по перепаду давления на диафрагме (дросселе) с калиброванным отверстием. Схема диафрагменного расходомера КИ-8943 приведена на рис. 4.9.

Топливо из бака 9 поступаете поплавковую камеру 11, в которой при помощи поплавка 10 и игольчатого клапана 6 поддерживается постоянный уровень топлива. При отсутствии расхода топлива через дроссель 13 уровень топлива в мерной трубке 4 совпадает с уровнем топлива в поплавковой камере. Расход топлива через дроссель 13 вызывает снижение уровня топлива в мерной трубке 4, снабженной измерительной шкалой 5, проградуированной в единицах расхода (кг/ч). Для снижения пульсации подачи топлива применяется пневматический компенсатор 3. При закрытом кране 2 и открытом кране 14 через дроссель 15 протекает известное количество топлива, что позволяет производить тарировку расходомера.

Рис. 4.9. Схема диафрагменного расходомера топлива КИ-8943:

1, 7, 12 – соединительные трубки, 2, 8, 14 – краны,

3 – пневматический компенсатор, 4 – мерная трубка, 5 – шкала,

6 – игольчатый клапан, 9 – топливный бак, 10 – поплавок,

11 – поплавковая камера, 13, 15 – дроссели

В настоящее время при диагностировании ДВС наибольшее распространение получили расходомеры, измеряющие объем топлива. Объем определяется путем контроля при помощи специальной турбинки скорости потока топлива через трубопровод известного сечения. Вращение турбинки может быть определено фото- или индуктивным датчиком. Электронная схема усиливает сигнал отдатчика и измеряет его частоту, величина которой пропорциональна расходу топлива. Расходомер КИ-13967М содержит встроенный микропроцессор, что позволяет проводить измерение текущего установившегося и максимума импульсного значений расхода топлива автотракторных дизелей. Применяя этот расходомер совместно с прибором ИМД-Ц, можно определять удельный расход топлива в бестормозном режиме.

Дата добавления: 2014-01-03; просмотров: 2488; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!