Дросселирование или мятие водяного пара

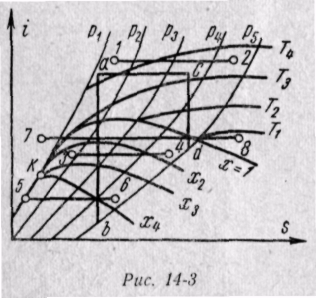

Исследование процесса дросселирования (мятия) водяного пара очень наглядно производится по is-диаграмме водяного пара (рис. 14-3), в которой процесс мятия можно условно изобразить горизонтальной линией, так как горизонталь есть только вспомогательное построение для нахождения параметров состояния конечной точки и не имеет физического смысла в промежуточных точках. Из диаграммы хорошо видно, что если подвергается мятию перегретый пар (процесс 1—2), то давление и температура уменьшаются, а объем, энтропия и степень перегрева увеличиваются. При мятии пара высокого давления и небольшого перегрева (процесс 7-8), пар сначала переходит в сухой насыщенный, затем во влажный, потом опять в сухой насыщенный и снова в перегретый. При дросселировании кипящей жидкости (процесс 5-6) она частично испаряется с увеличением степени сухости. При дросселировании влажного пара степень сухости его увеличивается (процесс 3-4).

Исследование процесса дросселирования (мятия) водяного пара очень наглядно производится по is-диаграмме водяного пара (рис. 14-3), в которой процесс мятия можно условно изобразить горизонтальной линией, так как горизонталь есть только вспомогательное построение для нахождения параметров состояния конечной точки и не имеет физического смысла в промежуточных точках. Из диаграммы хорошо видно, что если подвергается мятию перегретый пар (процесс 1—2), то давление и температура уменьшаются, а объем, энтропия и степень перегрева увеличиваются. При мятии пара высокого давления и небольшого перегрева (процесс 7-8), пар сначала переходит в сухой насыщенный, затем во влажный, потом опять в сухой насыщенный и снова в перегретый. При дросселировании кипящей жидкости (процесс 5-6) она частично испаряется с увеличением степени сухости. При дросселировании влажного пара степень сухости его увеличивается (процесс 3-4).

Процесс дросселирования является необратимым процессом, который сопровождается увеличением энтропии. Из предыдущих глав известно, что с ростом энтропии всегда понижается работоспособность газа или пара, что наглядно видно из диаграммы (рис. 14-3). Пусть водяной пар дросселируется от состояния а до с. От точки а до давления р5, разность энтальпий выражается отрезком ab; от точки с разность энтальпий выражается отрезком cd, который значительно меньше отрезка ab, т. е. работоспособность пара резко падает. Чем больше мятие пара, тем меньше его работоспособность.

Холодильные циклы без отдачи внешней работы (с дросселированием газа)

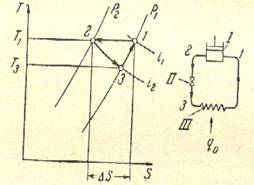

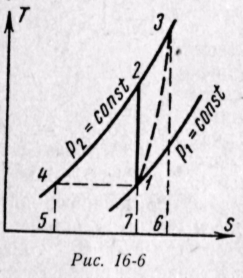

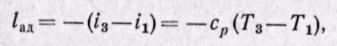

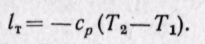

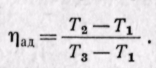

Рассмотрим холодильный цикл с дросселированием газа (рис. 1). Газ с давлением P1 и абсолютной температурой Т1 изотермически сжимается в компрессоре I до давления P2 (линия 1 - 2), после чего, пройдя дроссельный вентиль II , газ расширяется до первоначального давления P1 , а его температура снижается до Т3 (линия 2 – 3 при i2=const). Охлажденный газ нагревается в подогревателе III до первоначальной температуры Т1 (линия 3 – 1 при р1 =const), отнимая от охлаждаемой среды количество тепла, равное холодопроизводительности 1 кг газа:

q0=qдрос. =i1-i2

(Рис. 1)

Таким образом, холодопроизводительность при дросселировании равна разности энтальпии газа (i1-i2) до и после изотермического сжатия в компрессоре.

Количество тепла, отводимого при изотермическом сжатии газа, равно: -q=T1∆S

где ∆S – изменение энтропии (длина отрезка 1 - 2).

Работа, затраченная в компрессоре на сжатие газа (при температуре Т1), согласно уравнению l+q=i2 – i1 составляет

lкомпр. =-q+( i1-i2)= T1∆S-qдрос.

или с учетом к. п. д. компрессора ŋк

lкомп.= T1∆S-qдрос

ŋк

Температура после дросселирования может быть снижена путем рекуперации холода. Для этого сжатый газ до поступления в дроссельный вентиль пропускают через теплообменник, где охлаждают расширенным газом перед его подачей в компрессор из подогревателя. Холодопроизводительность и затрата работы на сжатие газа при рекуперации холода не изменяются.

Используя дросселирование воздуха в сочетании с рекуперацией холода, К. Линде разработал рассматриваемые ниже циклы получения жидкого воздуха.

Цикл с простым дросселированием.

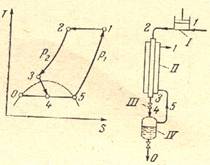

Сжатый в компрессоре I и охлажденный до комнатной температуры воздух поступает в теплообменник II в точке 2. Пройдя теплообменник, воздух дросселируется до атмосферного давления и вновь направляется в теплообменник, двигаясь противотоком по отношению к поступающему сжатому воздуху. Дросселированный воздух охлаждает сжатый воздух, вследствие чего температура последнего перед дросселированием все более снижается, пока не наступает частичное снижение воздуха в точке 4. После этого жидкий воздух выводится из системы и в теплообменник возвращается лишь несжиженная часть воздуха.

На диаграмме T – S линия 1- 2 выражает изотермическое сжатие воздуха в компрессоре, линия 2 – 3 – охлаждение сжатого воздуха в теплообменнике (при постоянном давлении P2), линия 3 – 4 – дросселирование при (i=const). Точка 4 изображает состояние воздуха после

дросселирования. Она лежит в области влажного пара, причем доля сжиженного воздуха х равна отношению отрезка 4 – 5 к отрезку 0 – 5, а точки 0 и 5 изображают состояние жидкого и несжиженного воздуха. Линия 5 – 1 изображает нагревание несжиженной части воздуха (при постоянном давлении P1).

(Рис. 2)

Из уравнения q0=x(i1-i0)+qn и q0=qдрос.=i1-i2 холодопроизводительность цикла составляет:

q0=x(i1-i0)+qп.= i1-i2

Разность i1-i2 возрастает с повышением давления сжатия P2 , поэтому длинный цикл требует применения значительного давления (около 200 ат) и связан с большим расходом энергии.

Поршневые компрессоры (принцип действия, термодинамика процесса сжатия, представление процессов на P-V и T-S диаграммах, располагаемая работа сжатия, мощность и КПД компрессора, многоступенчатое сжатие).

Одноступенчатый компрессор

Компрессором называют машину, предназначенную для сжатия и перемещения различных газов. Компрессоры получили в современной технике широкое применение. Их используют в химической промышленности, машиностроительной, металлургической, горнорудной и других, на железных дорогах, в авиации, в газотурбинных установках, в пищевой промышленности для холодильников и т. п.

Все компрессоры, в зависимости от конструктивного оформления и принципа работы, могут быть разделены на две группы: поршневые и турбинные (центробежные). Несмотря на различие принципов сжатия газа в компрессорах и их конструктивные отличия, термодинамика процессов сжатия в них одинакова для любых типов машин. Процессы в компрессорах описываются одними и теми же уравнениями. Поэтому для исследования и анализа процессов, протекающих в любой машине для сжатия газа, рассмотрим работу наиболее простого одноступенчатого поршневого компрессора, в котором все явления хорошо изучены и являются наглядными.

Все компрессоры, в зависимости от конструктивного оформления и принципа работы, могут быть разделены на две группы: поршневые и турбинные (центробежные). Несмотря на различие принципов сжатия газа в компрессорах и их конструктивные отличия, термодинамика процессов сжатия в них одинакова для любых типов машин. Процессы в компрессорах описываются одними и теми же уравнениями. Поэтому для исследования и анализа процессов, протекающих в любой машине для сжатия газа, рассмотрим работу наиболее простого одноступенчатого поршневого компрессора, в котором все явления хорошо изучены и являются наглядными.

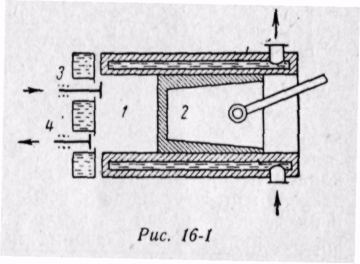

Компрессор (рис. 16-1) состоит из цилиндра 1 с пустотелыми стенками, в которых циркулирует охлаждающая вода, и поршня 2, связанного кривошипно-шатунным механизмом с электродвигателем или другим источником механической работы. В крышке цилиндра в специальных коробках помещаются два клапана: всасывающий 3 и нагнетательный 4, которые открываются автоматически под действием изменения давления в цилиндре.

Рабочий процесс компрессора совершается за один оборот вала или два хода поршня. При ходе поршня вправо открывается всасывающий клапан и в цилиндр поступает рабочее тело — газ. При обратном движении поршня всасывающий клапан закрывается, происходят сжатие газа до заданного давления и нагнетание его в резервуар, из которого сжатый газ направляется к потребителям. После этого наступает повторение указанных процессов. Величина давления нагнетания определяется пружиной, установленной на нагнетательном клапане.

Основной целью термодинамического расчета компрессора является определение затрачиваемой работы на получение 1 кг сжатого газа и, как следствие, определение мощности приводного двигателя.

Рассмотрим работу теоретического одноступенчатого компрессора при следующих допущениях. Геометрический объем цилиндра компрессора равен рабочему объему (отсутствует вредное пространство). Отсутствуют потери работы на трение поршня о стенки цилиндра и дросселирование в клапанах. Всасывание газа в цилиндр и его нагнетание в резервуар осуществляются при постоянном давлении.

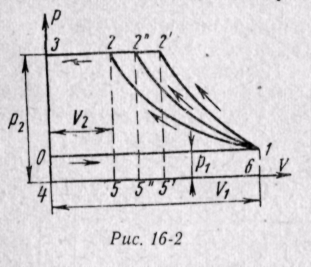

Теоретическая индикаторная диаграмма процесса получения сжатого газа в компрессоре представлена на рис. 16-2.

Теоретическая индикаторная диаграмма процесса получения сжатого газа в компрессоре представлена на рис. 16-2.

При движении поршня слева направо открывается всасывающий

клапан 3 и происходит наполнение цилиндра газом при постоянном давлении р1. Этот процесс изображается на диаграмме линией 0-1 и называется линией всасывания. При обратном движении поршня справа налево всасывающий клапан 3 закрывается, происходит сжатие газа. По достижении заданного давления весь сжатый газ выталкивается из цилиндра при постоянном давлении через открывшийся нагнетательный клапан 4 в резервуар для хранения или на производство. Кривая 1-2 называется процессом сжатия. Линия 2-3 называется линией нагнетания. Следует отметить, что линии всасывания 0-1 и нагнетания 2-3 не изображают термодинамические процессы, так как состояние рабочего тела в них остается неизменным, а меняется только его количество. При начале следующего хода поршня слева направо нагнетательный клапан закрывается, давление в цилиндре р2 теоретически мгновенно падает до р1, открывается всасывающий клапан и далее повторяется весь рабочий процесс сжатия газа.

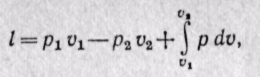

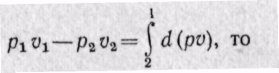

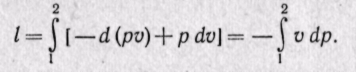

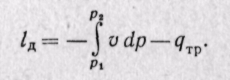

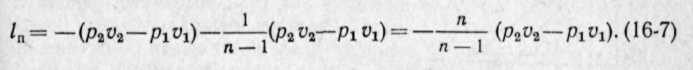

Затраченная работа l на получение 1 кг сжатого газа (без учета трения) при условии, что все процессы обратимы и приращение кинетической энергии газа отсутствует, может быть представлена

следующим выражением:

где p1v1 —работа, производимая внешней средой при заполнении

цилиндра газом; p2v2—-работа, затраченная па выталкивание газа;

— работа сжатия газа. Так как

— работа сжатия газа. Так как

. (16-1)

. (16-1)

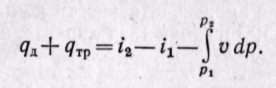

При наличии трения работа, затрачиваемая на привод компрессора (действительная работа), будет больше теоретической работы на величину работы против сил трения qтp и составит

(16-2)

(16-2)

В этом случае площадь между линией сжатия и осью ординат представляет лишь часть затрачиваемой работы.

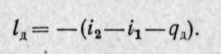

Если в процессе сжатия осуществляется отвод тепла qД от сжимаемого газа, то, согласно первому закону термодинамики,

(16-3)

(16-3)

Процесс сжатия газа в компрессоре, в зависимости от условий теплообмена между рабочим телом и стенками цилиндра, может осуществляться по изотерме 1-2, адиабате 1-2' и политропе 1-2". Сжатие по каждому из трех процессов дает различную величину площади затраченной работы.

Сжатие по изотерме 1-2 дает наименьшую площадь пл. 01230 и наименьшую затрату работы. Вся энергия, подводимая в форме работы, отводится от газа в форме теплоты. Сжатие по адиабате 1-2' дает наибольшую площадь пл. 012'30 и наибольшую затрату работы. При этом вся энергия, подводимая в форме работы, идет на изменение энтальпии газа. При политропном сжатии величина работы принимает промежуточное значение.

Чтобы уменьшить работу сжатия, необходимо процесс сжатия приблизить к изотермическому процессу, для этого требуется отводить тепло от сжимаемого газа в цилиндре компрессора. Последнее достигается путем охлаждения наружной поверхности цилиндра

водой, которая протекает через рубашку компрессора, образуемую полыми стенками цилиндра. Охлаждение дает возможность сжимать газ до более высоких давлений, а получаемый при этом интенсивный теплообмен между рабочим телом и стенками цилиндра позволяет осуществлять сжатие газа по политропе со средним показателем, равным n = 1,18—1,2. У компрессоров малой производительности при небольших давлениях сжатого газа стенки цилиндра делают ребристыми. Ребра обдуваются воздухом, что способствует охлаждению стенок цилиндра.

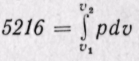

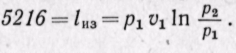

Определение работы на привод компрессора. При изотермическом процессе работа, расходуемая на сжатие газа, графически изображается пл. 01230 (см. рис. 16-2). Полная работа для получения 1 кг сжатого газа равна

l = пл. 4325 + пл. 5216 — пл. 4016.

Пл. 4325=p2v2 графически изображает работу нагнетания; пл. 4016 = p1v1 — работу всасывания, а пл.

работу сжатия.

При изотермическом процессе сжатия (пл. 5216) работа определяется из уравнения (7-13); пл.

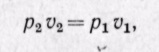

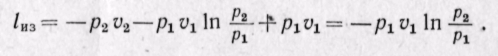

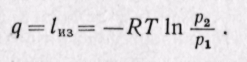

Учитывая, что при t = const

находим

(16-4)

(16-4)

Работа для привода компрессора равна работе изотермического сжатия.

Количество отводимого тепла

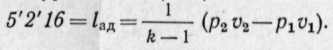

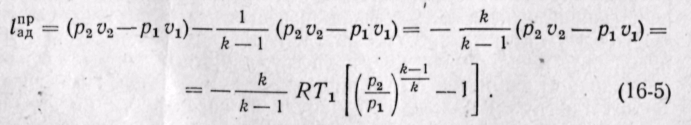

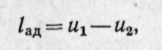

При обратимом адиабатном сжатии работа в процессе определяется по уравнению (7-16):

пл.

Работа  на привод компрессора составит

на привод компрессора составит

Работа на привод компрессора в k раз больше работы адиабатного сжатия. Выражение (16-5) может быть представлено и в другом виде. Работа сжатия в адиабатном процессе равна

тогда работа на привод компрессора будет

(16-6)

(16-6)

При адиабатном сжатии работа на привод компрессора по абсолютной величине равна разности энтальпий конца и начала процесса сжатия. Эта формула справедлива как для реального, так и для идеального газа.

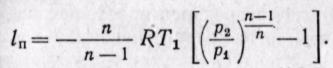

Для компрессора с политропным процессом сжатия работа изображается пл. 5"2"16, поэтому

Работа, затрачиваемая на получение 1 кг сжатого газа, равна

(16-8)

(16-8)

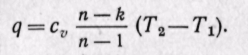

Теоретическое количество отводимой теплоты находим по уравнению (7-21):

(16-9)

(16-9)

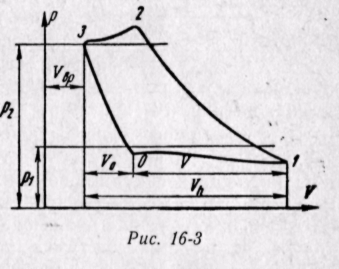

Действительная индикаторная диаграмма одноступенчатого компрессора (см. рис. 16-3) отличается от теоретической (см. рис. 16-2) прежде всего наличием потерь на дросселирование в впускном и нагнетательном клапанах. Вследствие этого всасывание происходит при давлении газа в цилиндре, меньшем давления среды, из которой происходит всасывание, а нагнетание происходит при давлении, большем, чем давление в нагнетательном трубопроводе. Эти потери возрастают с увеличением числа оборотов компрессора.

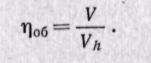

Кроме того, в реальном компрессоре между крышкой цилиндра и поршнем в его крайнем положении при выталкивании сжатого газа остается некоторый свободный объем, называемый вредным пространством. Объем вредного пространства обычно составляет 4—10% от рабочего объема цилиндра компрессора Vh, (рис. 16-3). По окончании нагнетания сжатого газа (линия 2-3) некоторое его количество остается во вредном пространстве цилиндра и занимает объем Vвр. При обратном ходе поршня оставшийся газ во вредном пространстве расширяется, и всасывание новой порции газа начнется только тогда, когда давление газа в цилиндре упадет до давления всасывания или до давления той среды, откуда газ поступает. Процесс расширения остаточного сжатого газа во вредном пространстве цилиндра изображается линией 3-0. При этом всасывание газа в компрессор начнется только в точке 0, и в цилиндр поступит, свежий газ, объем которого Vh, — V0 = V. Вредное пространство уменьшает количество засасываемого газа и тем самым уменьшает производительность компрессора. Отношение объемов V и Vh, называют объемным коэффициентом полезного действия:

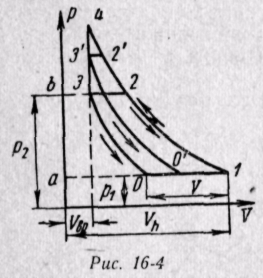

Объемный к.п.д. уменьшается с увеличением вредного пространства и при определенном Vвр может стать равным нулю. При неизменном Vвр с повышением давления сжатия объемный к. п. д. и производительность компрессора также будут уменьшаться и в пределе, когда линия сжатия будет пе ресекать линию вредного пространства, объемный к.п.д. обращается в нуль. Данное явление наглядно показано на рис. 16-4.

Объемный к.п.д. уменьшается с увеличением вредного пространства и при определенном Vвр может стать равным нулю. При неизменном Vвр с повышением давления сжатия объемный к. п. д. и производительность компрессора также будут уменьшаться и в пределе, когда линия сжатия будет пе ресекать линию вредного пространства, объемный к.п.д. обращается в нуль. Данное явление наглядно показано на рис. 16-4.

В первом случае, когда процесс сжатия 1-2 заканчивается при давлении р2, нагнетание осуществляется по линии 2-3. Давление в цилиндре падает по линии 3-0, и всасывание начинается в точке 0. Во втором случае с увеличением давления р2 сжатие заканчивается в точке 2' и нагнетание производится по линии 2'-3'. В этом случае количество нагнетаемого газа стало значительно меньше, чем в первом случае. В третьем случае с дальнейшим увеличением давления р2 сжатие заканчивается в точке 4, т. е. в месте пересечения линии сжатия с линией объема вредного пространства; в этом случае линия нагнетания превращается в точку, и засасывания свежей порции газа в цилиндр не производится.

Поршень работающего компрессора периодически сжимает одно и тоже количество газа без нагнетания. В этом случае объемный к. п. д. и производительность компрессора становятся равными нулю. Массовое количество поступающего газа в цилиндр компрессора уменьшается еще больше вследствие уменьшения удельного объема газа из-за нагревания его горячими поверхностями цилиндра и нагретым газом, оставшимся во вредном пространстве. Уменьшение массового количества газа, засасываемого в цилиндр, из-за

повышения температуры газа определяется отношением

где T1 - температура газа, нагретого в цилиндре в процессе всасывания; t’1 —температура всасываемого газа.

Общее уменьшение производительности компрессора из-за вредного пространства и нагревания газа характеризуется коэффициентом наполнения:

(16-10)

(16-10)

Общая теоретическая работа на привод компрессора с вредным пространством изображается пл. 12301 на рис. 16-4.

Общая теоретическая работа на привод компрессора с вредным пространством изображается пл. 12301 на рис. 16-4.

Уменьшение производительности компрессора с увеличением давления сжатого газа не позволяет получать газы высокого давления в одном цилиндре. Кроме того, при высоких давлениях сжатия температура газа может превысить температуру самовоспламенения смазочного масла в цилиндре, что недопустимо. Обычно одноступенчатый компрессор применяют для сжатия газа до давлений 6—10 бар.

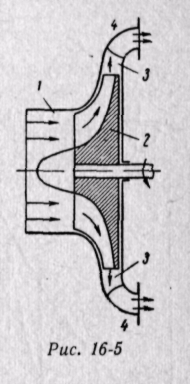

Центробежные нагнетатели (турбо- и осевые компрессоры) отличаются от поршневых непрерывностью действия и значительными скоростями перемещения рабочего тела. Центробежный компрессор состоит из следующих основных частей (рис. 16-5): входного патрубка 1, рабочего колеса 2, диффузора 3 и выходных патрубков 4. Газ поступает через входной патрубок в каналы, образованные лопатками рабочего колеса. При вращении колеса газ под действием центробежных сил выбрасывается в диффузор, где сжимается до необходимой величины, т. е. сжатие осуществляется вследствие торможения потока газа.

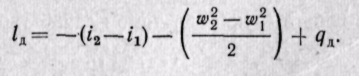

На создание потока газа через нагнетатель расходуется работа qд и отводится теплота qA (qTp — теплота трения в дд не входит). Если состояние потока на входе характеризуется параметрами рь ti, vi и w1, а на выходе — параметрами р2, t2, v2 и wz, то основное уравнение для потока примет вид

Если разность между кинетической энергией потока на входе и на выходе из компрессора незначительна и ею можно пренебречь, то

Это выражение совпадает с уравнением для поршневых компрессоров.

Уравнение первого закона термодинамики для потока газа имеет вид

Подставив значение qд в выражение для lд, получим уравнение работы, затрачиваемой на привод центробежного компрессора:

что полностью совпадает с уравнением для поршневых компрессоров.

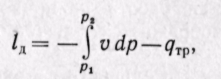

Процессы сжатия в реальном компрессоре. Процесс сжатия газа в реальном компрессоре характеризуется наличием внутренних потерь на трение и теплообменом с окружающей средой. При расчете реальных компрессоров принимают,

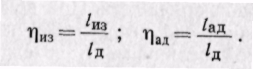

что действительная работа на привод охлаждаемого компрессора равна работе при изотермическом сжатии, а неохлаждаемого — работе при адиабатном сжатии. Эффективность работы реального компрессора определяется изотермическим и адиабатным к. п. д. Эти к. п. д. представляют собой отношение теоретической работы к действительной затрачиваемой на привод компрессора, в этих процессах

Изобразимв Ts-диаграмме обратимую

Изобразимв Ts-диаграмме обратимую

1-2 и (условно) необратимую 1-3 (действительный процесс) адиабаты (рис. 16-6). Согласно уравнению (16-3), действительная работа lд на привод адиабатного компрессора равна

1-2 и (условно) необратимую 1-3 (действительный процесс) адиабаты (рис. 16-6). Согласно уравнению (16-3), действительная работа lд на привод адиабатного компрессора равна

а теоретическая работа  lт при обратимом адиабатном сжатии будет

lт при обратимом адиабатном сжатии будет

Отсюда адиабатный к. и. д. компрессора равен

(16-11)

(16-11)

Необратимая адиабата может рассматриваться условно, с определенным приближением, как некоторая политропа с показателем n>k, численное значение которого зависит от величины силы трения.

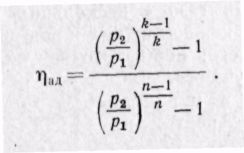

Тогда

откуда

(16-12)

(16-12)

Средняя величина показателя политропы (п) определяется по параметрам газа в начале и в конце сжатия.

Действительная работа на привод неохлаждаемого компрессора составит

или

(16-13)

(16-13)

Действительная работа на привод неохлаждаемого компрессора может быть определена, если будет известен условный показатель политропы п действительного процесса сжатия. На Ts-диаграмме (см. рис. 16-6) lд изображается пл. 3456, а теоретическая работа lт — пл. 2457 (справедливо только для идеального газа).

Для охлаждаемого компрессора знания величины показателя политропы п недостаточно, так как один и тот же показатель политропы при наличии отвода тепла может соответствовать различным значениям работы трения qтр.

Эффективная мощность, затрачиваемая на привод компрессора, определяется по формуле

(16-14)

где т — секундная производительность компрессора т == VHρн кг/сек (где Vн —объемная производительность при нормальных условиях м3/с; ρн — плотность газа при нормальных условиях); lн — работа на привод компрессора при политропном сжатии газа дж/кг; μн — к. п. д. компрессора при политропном сжатии газа; μмех— механический к. п. д., учитывающий потери на трение; μнап — к. п. д. наполнения.

Многоступенчатый компрессор

Для получения газа высокого давления применяют многоступенчатые компрессоры (рис. 16-7), в которых сжатие газа осуществляется в нескольких последовательно соединенных цилиндрах с промежуточным его охлаждением после каждого сжатия.

Применение сжатия газа в нескольких цилиндрах понижает отношение давлений в каждом из них и повышает объемный к. п. д. компрессора. Кроме того, промежуточное охлаждение газа, после каждой ступени, улучшает условия смазки [поршня в цилиндре и уменьшает расход энергии на

привод компрессора, приближая рабочий процесс в компрессоре к наиболее выгодному изотермическому сжатию.

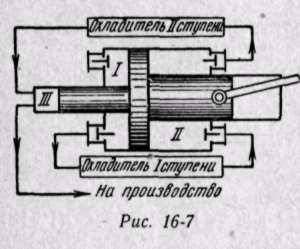

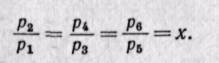

На рис. 16-8 приведена идеальная индикаторная диаграмма трехступенчатого компрессора, где 0-1 — линия всасывания в первую ступень; 1-2 — политропный процесс сжатия в первой ступени; 2-а — линия нагнетания из первой ступени в первый охладитель; а-3 — линия всасывания во вторую ступень; 3-4 — политропный процесс сжатия во второй ступени; 4-Ь — линия нагнетания из второй ступени во второй охладитель; b-5 — линия всасывания в третью ступень; 5-6 — политропный процесс сжатия в третьей ступени; 6-с — линия нагнетания из третьей ступени в резервуар или на производство. Отрезки линий 2-3 и 4-5 изображают уменьшение объема газа в процессе при постоянном давлении от охлаждения в первом и втором охладителе. Охлаждение рабочего тела во всех охладителях производится до одной и той же температуры, равной начальной Т1, поэтому температуры газа в точках Л 3 и 5 -будут одинаковыми и точки лежат на изотерме 1-7. Отношение давлений во всех ступенях обычно берется одинаковым:

(16-15)

Это соотношение давлений  обеспечивает минимальную работу на привод многоступенчатого компрессора.

обеспечивает минимальную работу на привод многоступенчатого компрессора.

При одинаковых отношениях давлений во всех ступенях, равенстве начальных температур и равенстве показателей политропы будут равны между собой и конечные температуры газа в отдельных ступенях компрессора:

Из уравнения (16-15)  следует, что

следует, что

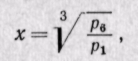

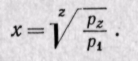

откуда степень увеличения  давления в каждой ступени равна или при z ступеней получаем

давления в каждой ступени равна или при z ступеней получаем

(16-16)

(16-16)

Степень увеличения давления в каждой ступени равна корню z-й степени из отношения конечного давления рг к начальному р1.

Термодинамический цикл парокомпрессионных холодильных и теплонасосных установок (принципиальная схема, идеальный термодинамический цикл на P-V и T-S диаграммах, холодильный коэффициент) и его применение в системах ТГСВ.

Дата добавления: 2018-02-15; просмотров: 2464; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!