Технология материалов и технологические свойства

Дата: 30.05.2020

Группа: А-210

Дисциплина: Материаловедение

Тема: 5-6

Урок. Механические и технологические свойства металлов

Механические свойства материалов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

рис. 2.Приборы для определения ударной(а) и статической (б) твердости: 1 – направляющая трубка; б – груз; в – боек; 4 – винт; 5 – испытуемый образец; 6 – штатив; 7 – станина; 8 – рукоятка; 9 – маточная гайка; 10 – стальной наконечник4 11 – испытуемый образец; 12 – столик; 13 – шкала; 14 – стрелка.

|

|

|

Рис. 3.Прибор Роквелла: 1 – вращающийся маховик; 2 – столик; 3 – стальной шарик или алмазный конус; 4 – циферблат; рукоятка

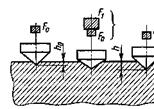

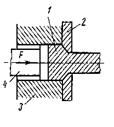

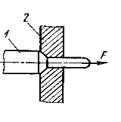

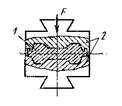

рис. 4.Методы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы Аи С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

|

|

|

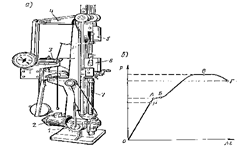

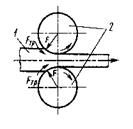

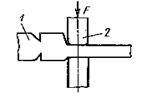

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной £ „ и диаметром dQ. Образец растягивается под действием приложенной силы Р (рис. 5 ,а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию.

рис. 5. Образец для испытания на растяжение (а) и диаграмма растяжения (б)

рис. 6.Разрывная машина для испытания на растяжение (а) и диаграмма растяжения (б): 1 - коробка скоростей; 2 – электродвигатель; 3 – самозаписыващий прибор; 4 – рычаг; 5 – верхний захват; 6 – нижний захват (между 5 и 6 закрепляется образец); 7 – ходовой винт.

Напряжение σ— это отношение силы Р к площади поперечного сечения F, МПа:

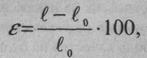

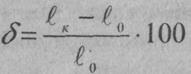

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где:  — длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

— длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,6 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

|

|

|

Предел упругости  — это максимальное напряжение при котором в образце не возникают пластические деформации.

— это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести  — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести О02 — напряжение, вызывающее пластическую деформацию, равную 0,2%.

— это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести О02 — напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление)  — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва  — отношение приращения длины образца при растяжении к начальной длине

— отношение приращения длины образца при растяжении к начальной длине  0, %:

0, %:

где  к— длина образца после разрыва.

к— длина образца после разрыва.

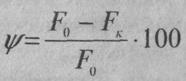

Относительным сужением после разрыва  называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

|

|

|

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

рис. 7.Маятниковый копр для испытания на ударную вязкость: 1 – маятник; 2 – образец; 3 – шкала; 4 – стрелка

Технология материалов и технологические свойства

Технология материалов представляет собой совокупность современных знаний о способах производства материалов и средствах их переработки в целях изготовления изделий различного назначения. Металлы и сплавы производят путем выплавки при высоких температурах из различных металлических руд. Отрасль промышленности, занимающаяся производством металлов и сплавов, называется металлургией. Полимеры (пластмассы, резина, синтетические волокна) изготовляются чаще всего с помощью процессов органического синтеза. Исходным сырьем при этом служат нефть, газ, каменный уголь.

рис. 8.Схема основных способов обработки металлов давлением: прокатка; прессование; волочение; ковка; листовая штамповка; объемная штамповка.

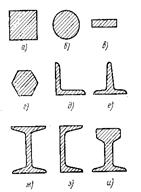

рис. 9.Профили сортовой стали: а – квадрат; б – круг; в – полоса; г – шестигранник; д – неравнополочный угольник; е – тавр; ж – двутавр; з – швеллер; и – рельс.

Таблица 2.1

Дата добавления: 2021-04-15; просмотров: 201; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!