Задание на проектирование протяжки

Спроектировать круглую протяжку для обработки детали со следующими параметрами

Таблица 9

| № вар. | Диаметр протягив. отверстия | Припуск на Ø | Шерохо ватость Ra | Материал | Длина детали l | Станок | |

| Марка | НВ | ||||||

| 1 | 15Н11 | 1,1 | 5,0 | Сталь 30 | 160 | 30 | 7510 |

| 2 | 22Н10 | 1,5 | 2 | Сталь 45 | 180 | 40 | 7510 |

| 3 | 28Н9 | 1,3 | 1,5 | Сталь 40Х | 220 | 45 | 7530М |

| 4 | 30Н10 | 1,6 | 2 | Сталь 30 | 160 | 45 | 7530М |

| 5 | 25,5Н7 | 1,7 | 1,0 | Сталь 30Г | 190 | 50 | 7510 |

| 6 | 29Н10 | 2 | 2 | Сталь 20 | 170 | 50 | 7530М |

| 7 | 30Н9 | 1,9 | 1,5 | Сталь 50 | 190 | 55 | 7530М |

| 8 | 36Н11 | 2 | 3 | Сталь 40 | 180 | 60 | 7540 |

| 9 | 32Н9 | 1,8 | 1,5 | Сталь 35 | 160 | 60 | 7540 |

| 10 | 42Н10 | 1,7 | 2 | Сталь 45Х | 190 | 70 | 7540 |

| 11 | 46Н8 | 2,0 | 1,5 | Сталь 30 | 160 | 80 | 7530М |

| 12 | 48Н9 | 2,1 | 2 | Сталь 35Х | 190 | 90 | 7540 |

| 13 | 50Н11 | 1,8 | 5,0 | Сталь 30 | 170 | 100 | 7Б56 |

| 14 | 52Н8 | 2 | 2,5 | Сталь 45Х | 190 | 90 | 7552 |

| 15 | 60Н9 | 2,8 | 2,5 | Сталь 50 | 190 | 110 | 7552 |

| 16 | 66Н11 | 3,0 | 5,0 | Сталь 30Г | 190 | 90 | 7552 |

| 17 | 69Н9 | 2,1 | 2,0 | Сталь 45 | 180 | 110 | 7552 |

| 18 | 72Н8 | 2,5 | 1,0 | Сталь 50 | 220 | 120 | 7552 |

| 19 | 80Н9 | 3,0 | 1,5 | Сталь 50 | 200 | 130 | 7552 |

| 20 | 90Н7 | 2,0 | 1,0 | Сталь 40 | 190 | 135 | 7552 |

| 21 | 15Н9 | 1,3 | 1,5 | Сталь 30 | 170 | 30 | 7510 |

| 22 | 23Н7 | 1,5 | 1,0 | Сталь 50Х | 230 | 60 | 7510 |

| 23 | 28Н11 | 2,5 | 3,0 | Сталь 60 | 240 | 60 | 7510 |

| 24 | 30Н7 | 2,2 | 1,0 | Сталь 20Х | 190 | 60 | 7540 |

| 25 | 31Н8 | 2,4 | 1,5 | Сталь 40Х | 260 | 40 | 7540 |

| 26 | 41Н9 | 2,5 | 2,0 | Сталь 40Х | 220 | 40 | 7530М |

| 27 | 28Н11 | 2 | 5,0 | Сталь 40ХС | 230 | 80 | 7540 |

| 28 | 21Н7 | 1,5 | 1,0 | Сталь 45 | 180 | 80 | 7510 |

| 29 | 60Н7 | 2 | 1,0 | Сталь 40 | 170 | 60 | 7552 |

| 30 | 70Н11 | 2 | 5,0 | Сталь 50 | 190 | 90 | 7552 |

| 31 | 25Н88 | 2 | 2,0 | Сталь 50 | 170 | 50 | 7510 |

| 32 | 29Н9 | 2 | 1,5 | Сталь 60 | 220 | 60 | 7540 |

| 33 | 50Н7 | 2,5 | 1,0 | Сталь 30 | 160 | 100 | 7540 |

|

|

|

| Станок | Тяговая сила кН | Длина хода мм |

| 7510 | 102 | 1400 |

| 7530М | 306 | 1800 |

| 7540 | 408 | 2000 |

| 7552 | 714 | 2000 |

Спроектировать протяжку шлицевую для обработки отверстия в детали со следующими параметрами:

Таблица 10

| № | Параметры отверстия | Длина детали | Шерохо ватость центри- рующей поверх- ности Ra | Материал | Станок | Ширина паза | |

| Марка | НВ | ||||||

| 1 | 6*23Н12*26Н7 | 40 | 1,0 | Сталь 30 | 180 | 7530М | 5+0,05 |

| 2 | 6*26Н12*30Н8 | 40 | 2,0 | Сталь 40 | 190 | 7510 | 6+0,06 |

| 3 | 6*28Н12*32Н7 | 50 | 0,8 | Сталь 50 | 220 | 7530М | 7+0,07 |

| 4 | 8*32Н12*36Н7 | 50 | 1,0 | Сталь 60 | 240 | 7540 | 8+0,08 |

| 5 | 8*36Н12*40Н7 | 60 | 1,0 | Сталь 30Х | 190 | 7530М | 8+0,1 |

| 6 | 8*46Н12*50Н8 | 60 | 2.0 | Сталь 40Х | 260 | 7552 | 9+0,1 |

| 7 | 8*52Н12*58Н8 | 70 | 2,5 | Сталь 45Х | 260 | 7552 | 9+0,1 |

| 8 | 8*62Н12*68Н8 | 70 | 1,5 | Сталь 30Х | 190 | 7540 | 10+0,2 |

| 9 | 10*72Н12*78Н7 | 80 | 1,5 | Сталь 20Х | 180 | 7552 | 10+0,05 |

| 10 | 10*72Н12*80Н9 | 80 | 2,0 | Сталь 50 | 220 | 7552 | 12+0,05 |

| 11 | 6*11Н12*14Н7 | 30 | 1,0 | Сталь 50 | 220 | 7510 | 4+0,02 |

| 12 | 6*13Н12*16Н7 | 30 | 1,0 | Сталь 40Х | 240 | 7510 | 5+0,03 |

| 13 | 6*18Н12*22Н9 | 45 | 2,0 | Сталь 40Х | 260 | 7530М | 5+0,03 |

| 14 | 6*16Н11*21Н7 | 45 | 1,0 | Сталь 40Х | 260 | 7510 | 6+0,04 |

| 15 | 6*21Н12*25Н7 | 50 | 1,0 | Сталь 35Х | 220 | 7510 | 6+0,05 |

| 16 | 8*70Н12*76Н7 | 50 | 1,5 | Сталь 45 | 180 | 7552 | 12+0,1 |

| 17 | 8*60Н12*68Н7 | 65 | 2,0 | Сталь 45Х | 220 | 7540 | 10+0,05 |

|

|

|

Припуск на внутренний диаметр 1 мм

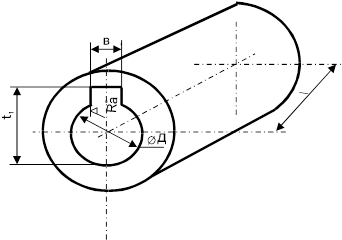

Спроектировать шпоночную протяжку для данных размеров детали

|

|

|

Рис. 11 Эскиз обрабатываемой детали

Таблица 11

| № | b | D | t1 | l | шерохов | Материал | Станок | |

| марка | НВ | |||||||

| 1 | 3+0,025 | 12-0,05 | 16 | 25 | Ra=1,25 | Сталь20 | 140 | 7540 |

| 2 | 5+0,025 | 20-0,075 | 24 | 40 | Ra=2,5 | Сталь30Г | 220 | 7540 |

| 3 | 6+0,03 | 30-0,1 | 35 | 50 | Rz=20 | Сталь40Х | 260 | 7540 |

| 4 | 8+0,035 | 40-0,12 | 46 | 60 | Rz=40 | Сталь30Х | 270 | 7552 |

| 5 | 10+0,08+0,02 | 50-0,13 | 56 | 80 | Rz=20 | Чугун СЧ25 | 195 | 7552 |

| 6 | 12+0,085 +0,025 | 60-0,1 | 67 | 90 | Rz=10 | Чугун СЧ40 | 210 | 7552 |

| 7 | 16+0,09 +0,03 | 70-0,09 | 77 | 100 | Ra=2 | Чугун СЧ20 | 180 | 7552 |

| 8 | 20+01 +0,03 | 80-0,06 | 88 | 120 | Ra=1, 5 | Чугун СЧ30 | 190 | 7552 |

| 9 | 4+0,05 +0,01 | 16-0,04 | 20,6 | 28 | Ra=1 | Сталь20Х | 240 | 7510 |

| 10 | 5+0,06 +0,01 | 18-0,06 | 26,4 | 30 | Ra=2 | Сталь40Х | 260 | 7510 |

| 11 | 7+0,07+0,01 | 36-0,08 | 42,1 | 40 | Ra=1, 5 | Сталь45Х | 240 | 7530М |

| 12 | 8+0,075 +0,02 | 42-0,1 | 49,7 | 60 | Rz=20 | Сталь35Х | 190 | 7540 |

| 13 | 8,4+0,05 | 40-0,07 | 46 | 65 | Ra=1,5 | Сталь40 | 200 | 7530М |

| 14 | 12,6+0,085 +0,02 | 48-0,12 | 54 | 60 | Ra=2 | Сталь30 | 170 | 7540 |

| 15 | 13,6+01 +0,02 | 56-0,14 | 63 | 80 | Rz=20 | Сталь20 | 160 | 7540 |

|

|

|

Задание на проектирование зубообрабатывающего инструмента

Спроектировать червячную фрезу для обработки шлицевого вала

Рис. 12 Эскиз обрабатываемой детали

Таблица 12

| № | z*d*D | B | d1 не менее | a не менее | f | Припуск под шлифование | Серия | |

| легкая | средняя | |||||||

| 1 | 6*28а11*32h7 | 7e9 | 26,7 | - | 0,3 | 0 | + | |

| 2 | 8*56а11*62h7 | 9e8 | 53,6 | - | 0,5 | 0 | + | |

| 3 | 8*52е8*60а11 | 10f9 | 48,7 | 2,44 | 0,5 | 0 | + | |

| 4 | 8*52е8*60а11 | 10f7 | 48,7 | 2,44 | 0,5 | 0,2 | + | |

| 5 | 8*46е8*50а11 | 9f7 | 44,6 | 5,75 | 0,4 | 0,2 | + | |

| 6 | 8*62f7*68а11 | 12e8 | 59,8 | 7,31 | 0,5 | 0,2 | + | |

| 7 | 8*18е8*22а11 | 5e8 | 16,7 | - | 0,3 | 0 | + | |

| 8 | 6*33а11*26e8 | 6e8 | 22,1 | - | 0,3 | 0 | + | |

| 9 | 6*21а11*25e8 | 5e9 | 19,5 | - | 0,3 | 0 | + | |

| 10 | 6*23е9*28а11 | 6e8 | 21,3 | 1,34 | 0,3 | 0 | + | |

| 11 | 6*26а11*30e8 | 6e8 | 24,6 | - | 0,3 | 0 | + | |

| 12 | 6*26е8*32а11 | 6e8 | 23,4 | 1,65 | 0,4 | 0 | + | |

| 13 | 8*46а11*54e8 | 9e9 | 42,7 | - | 0,5 | 0 | + | |

| 14 | 6*28а11*34e8 | 7e9 | 25,9 | - | 0,4 | 0 | + | |

| 15 | 8*36а11*42e8 | 7e9 | 33,5 | - | 0,4 | 0 | + | |

Спроектировать червячную фрезу для обработки зубчатого колеса

Угол профиля 200

Таблица 13

| № вар. | Модуль m | Коэффициент высоты f | Число зубьев z | Степень точности | Материал |

| 1 | 2 | 1 | 60 | 8 | Сталь 20Х |

| 2 | 1,5 | 1 | 35 | 9 | Сталь 20Х |

| 3 | 3 | 0,8 | 45 | 9 | Сталь 45 |

| 4 | 3,5 | 1 | 40 | 8 | Сталь 30 |

| 5 | 4 | 1 | 80 | 9 | Сталь 40Х |

| 6 | 4,5 | 1 | 70 | 8 | Сталь 45 |

| 7 | 5 | 1 | 65 | 8 | Сталь 30 |

| 8 | 3 | 1 | 42 | 9 | Сталь 20Х |

| 9 | 4 | 0,8 | 34 | 8 | Сталь 45 |

| 10 | 5 | 1 | 60 | 9 | Сталь 20Х |

| 11 | 5 | 0,8 | 70 | 9 | Сталь 45 |

| 12 | 5,5 | 1 | 55 | 8 | Сталь 35 |

| 13 | 6 | 1 | 64 | 9 | Сталь 45 |

| 14 | 4,5 | 0,8 | 55 | 8 | Сталь 45 |

| 15 | 3,5 | 0,8 | 70 | 9 | Сталь 30 |

Спроектировать фрезу дисковую модульную специальную

M- модуль, z-число зубьев нарезаемого колеса, L - длина оправки, N- мощность фрезерного станка, Sz - подача на зуб максимально допустимая из качества обработанной поверхности, v - заданная скорость резания.

Таблица 14

| № вар. | М мм | Ζ мм | L мм | N кВт | Sz мм/зуб | V м/мин | Материал детали |

| 1 | 4,25 | 60 | 100 | 4,8 | до 0,08 | 40 | Сталь 10 |

| 2 | 2,5 | 25 | 250 | 3,5 | до 0,08 | 40 | Сталь 20 |

| 3 | 2,5 | 35 | 600 | 1,8 | до 0,07 | 35 | Сталь 45 |

| 4 | 5,5 | 48 | 120 | 5,0 | до 0,08 | 45 | Сталь 30 |

| 5 | 3,75 | 20 | 400 | 3,9 | до 0,08 | 40 | Сталь 20Х |

| 6 | 6,5 | 52 | 300 | 7,0 | до 0,1 | 30 | Сталь 40Х |

| 7 | 12 | 21 | 800 | 7,0 | до 0,1 | 30 | 18ХГ |

| 8 | 8 | 24 | 900 | 5,0 | до 0,03 | 60 | 20Х |

| 9 | 10 | 26 | 500 | 7,) | до 0,1 | 30 | Сталь 30 |

| 10 | 7 | 90 | 300 | 3,9 | до 0,1 | 45 | 30Х |

| 11 | 4,25 | 80 | 300 | 4,8 | до 0,08 | 20 | Сталь 45 |

| 12 | 6 | 20 | 800 | 2,0 | до 0,1 | 35 | Сталь 40Х |

| 13 | 6,5 | 90 | 150 | 2,0 | до 0,06 | 70 | Бронза 200 |

| 14 | 11 | 32 | 600 | 5,8 | до 0,09 | 40 | Сталь 30 |

| 15 | 8 | 38 | 500 | 3,9 | до 0,1 | 30 | 50Г |

| 16 | 7 | 44 | 200 | 4,0 | до 0,1 | 30 | Чугун 255 |

| 17 | 5 | 80 | 800 | 5,0 | до 0,1 | 35 | Чугун 289 |

Спроектировать долбяк для следующих условий

Таблица 15

| № п/п | Станок | m | Ширина детали В | Сталь | НВ | Степень точности | Z1 | Z2 |

| 1 | 5А12 | 2 | 20 | Сталь35 | 160 | 9 | 20 | 80 |

| 2 | 5А12 | 3 | 40 | Сталь50 | 200 | 7 | 30 | 100 |

| 3 | 5А12 | 4 | 60 | Сталь40Х | 180 | 8 | 18 | 80 |

| 4 | 514 | 4 | 20 | Сталь40Х | 100 | 6 | 24 | 60 |

| 5 | 514 | 3 | 50 | Сталь20Х | 160 | 7 | 20 | 120 |

| 6 | 514 | 2 | 70 | Сталь30ХГТ | 180 | 8 | 25 | 90 |

| 7 | 5М14 | 4 | 40 | Сталь50 | 200 | 6 | 24 | 72 |

| 8 | 5М14 | 5 | 60 | Сталь40Х | 190 | 7 | 18 | 60 |

| 9 | 5М14 | 6 | 80 | Сталь20Х | 160 | 8 | 20 | 80 |

| 10 | 5140 | 6 | 90 | Сталь35 | 160 | 6 | 18 | 90 |

| 11 | 5140 | 7 | 60 | Сталь20Х | 160 | 7 | 22 | 88 |

| 12 | 5140 | 8 | 30 | Сталь30ХГТ | 180 | 8 | 19 | 68 |

| 13 | 5140 | 4 | 60 | Сталь20Х | 160 | 7 | 21 | 90 |

| 14 | 5140 | 5 | 80 | Сталь50 | 200 | 9 | 22 | 100 |

| 15 | 5140 | 6 | 30 | Сталь35 | 160 | 7 | 24 | 90 |

| 16 | 514 | 3 | 20 | Сталь30ХГТ | 180 | 6 | 20 | 90 |

| 17 | 514 | 4 | 50 | Сталь20Х | 160 | 7 | 24 | 80 |

| 18 | 514 | 5 | 100 | Сталь35 | 160 | 8 | 21 | 69 |

Задание на проектирование резьбообрабатывающего инструмента

Спроектировать метчик для нарезания резьбы в детали.

Рис. 13 Эскиз обрабатываемой детали

отверстие сквозное резьбовое отверстие резьбовое глухое

Таблица 16

| № | Разме- ры резьбы нарезае-мой dp*p | Степень точности резьбы | Тип мет-чика и отверстия | Способ нарезания | Материал детали | l | h | hp | L |

| 1 | М 12*1,5 | 6Н | гаечный, сквозное | Без вы-винчивания | Сталь 45 | - | - | - | - |

| 2 | М 16*2 | 5Н | машинный, сквозное | С вывин-чиванием | Сталь 10 | 10 | 50 | 20 | - |

| 3 | М 18*2 | 6Н | машинный, глухое | С вывин-чиванием | Сталь 10 | 12 | 5 | 20 | 28 |

| 4 | М24*1,5 | 5Н6Н | машинный, сквозное | Без вы-винчивания | Латунь Л68 | 14 | 46 | 32 | - |

| 5 | М 27*3 | 5Н6Н | гаечный, сквозное | Без вы-винчивания автоматн. | Сталь 35 | - | - | - | - |

| 6 | М 24*2 | 7Н | комплект машинно-ручные, сквозное | Без вы-винчивания | Сталь 40Х | 45 | 32 | 40 | - |

| 7 | М 7*0,75 | 5Н | машинный, глухое | С вывин-чиванием | Бронза БРА7 | 120 | 5 | 10 | 15 |

| 8 | М 11*1 | 4Н5Н | машинный, глухое | С вывин-чиванием | Сталь 40Х | 12 | 28 | 18 | 24 |

| 9 | М 28*2 | 5Н6Н | комплект машинно-ручные, глухое | С вывин-чиванием | Сталь 40ХН | 200 | 50 | 54 | 64 |

| 10 | М 20*0,5 | 7Н | машинный, сквозное | Без вы-винчивания | Аллюми-ний | 14 | 28 | 30 | - |

Продолжение таблицы16

| № | Разме- ры резьбы нарезае-мой dp*p | Сте-пень точности резь-бы | Тип мет-чика и отверстия | Способ нарезания | Материал детали | l | h | hp | L1 |

| 11 | М20*0,75 | 5Н | комплект машинно-ручных, сквозное | без вывин- чивания | Сталь 60 | 18 | 42 | 30 | - |

| 12 | М22*1 | 6Н | машинный, глухое | с вывин- чиванием | 20Хн | 16 | 12 | 30 | 34 |

| 13 | М14*1,25 | 7Н | гаечный, сквозное | без вывин- чивания на полуавтом. | Аллюминий АВ | - | - | - | - |

| 14 | М33*0,75 | 5Н6Н | машинный, сквозное | свывин- чиванием | Чугун КЧ30 | 90 | 50 | 30 | - |

| 15 | М9*1 | 5Н | машинный, сквозное | без вывин- чивания | Сталь 45 | 14 | 30 | 12 | - |

| 16 | М14*1,25 | 4Н5Н | машинный, глухое | с вывин- чиванием | Сталь 30Х | 18 | 42 | 10 | 14 |

| 17 | М22*1,5 | 6Н | гаечный, сквозное | без вывин- чивания на автомате | Сталь 40Х | - | - | - | - |

| 18 | М39*1,5 | 5Н6Н | машинный, глухое | с вывин- чиванием | Латунь Л96 | 25 | 50 | 40 | 46 |

| 19 | М24*0,75 | 5Н6Н | машинный, сквозное | с вывин- чиванием | Сталь А20 | 120 | 10 | 60 | - |

| 20 | М27*1 | 7Н | комплект машинно-ручных, сквозное | без вывин- чивания | Сталь 20 | - | 0 | 36 | - |

| 21 | М20*2 | 6Н | гаечный, сквозное | без вывин- чивания на полуавтом. | Сталь 30 | - | - | - | - |

| 22 | М24*1 | 4Н5Н | комплект машинно-ручных, глухое | с вывин- чиванием | Сталь 40Х | 40 | 38 | 30 | 38 |

| 23 | М27*1,5 | 7Н | машинный, глухое | с вывин- чиванием | Аллюминий АМ1 | 20 | 62 | 32 | 40 |

| 24 | М18*0,5 | 5Н6Н | машинный, сквозное | без вывин- чивания | Бронза БРА5 | 24 | 30 | 42 | - |

| 25 | М18*1,5 | 5Н6Н | машинный, сквозное | с вывин- чиванием | Бронза БРА5 | 24 | 30 | 42 | - |

| 26 | М20*2 | 6Н | гаечный, сквозное | без вывин- чивания на автомате | Сталь 45 | - | - | - | - |

| 27 | М48*4 | 4Н | комплект машинно-ручных, глухое | с вывин- чиванием | Сталь 35 | 35 | 58 | 32 | 40 |

Продолжение таблицы 16

| 28 | М39*1,5 | 5Н | машинный, глухое | с вывин- чиванием | Сталь 10 | - | 0 | 80 | 90 |

| 29 | М27*0,5 | 7Н | гаечный, сквозное | без вывин- чивания на полуавтом. | Сталь 30 | - | - | - | - |

| 30 | М16*0,75 | 5Н6Н | машинный, сквозное | без вывин- чивания | Сталь 20Х | 28 | 32 | 18 | - |

| 31 | М36*1 | 4Н | машинный, сквозное | с вывин- чиванием | Латунь Л80 | 28 | 32 | 18 | - |

| 32 | М14*1,25 | 6Н | машинный, глухое | с вывин- чиванием | Сталь 20ХН | 15 | 20 | 12 | 20 |

| 33 | М24*3 | 4Н5Н | комплект машинно- ручных, сквозное | без вывин- чивания | Чугун СЧ36 | - | 0 | 52 | - |

| 34 | М36*3 | 5Н6Н | машинный, сквозное | с вывин- чиванием | Чугун СЧ15 | 170 | 90 | 70 | - |

| 35 | М32*1,5 | 7Н | машинный, глухое | с вывин- чиванием | Сталь 40Х | 24 | 38 | 50 | 60 |

| 36 | М38*1,5 | 6Н | комплект машинно- ручных, глухое | с вывин- чиванием | Сталь 45 | 30 | 72 | 50 | 66 |

| 37 | М 25*2 | 6Н | гаечный, сквозное | без вывин- чивания на автомате | Сталь 35 | - | - | - | - |

| 38 | М22*1 | 5Н6Н | машинный, сквозное | без вывин- чивания | Сталь 10 | 41 | 18 | 40 | - |

| 39 | М27*3 | 6Н | машинный, глухое | с вывин- чиванием | Сталь У10 | 25 | 60 | 30 | 46 |

| 40 | М18*2 | 4Н | машинный, сквозное | с вывин- чиванием | Аллюминий АМ2 | 18 | 42 | 18 | - |

| 41 | М45*3 | 5Н6Н | комплект машинно- ручных, глухое | с вывин- чиванием | Сталь 20 | 30 | 36 | 50 | 65 |

| 42 | М18*0,75 | 7Н | гаечный, сквозное | без вывин- чивания | Сталь 40Х | - | - | - |

Спроектировать плашку для обработки резьбы.

Таблица 17

| № вар. | Размеры наре- заемой резьбы | Материал детали |

| 1 | М12*1,25 | Сталь 45 |

| 2 | М18*2 | Сталь10 |

| 3 | М 24*3,1 | Латунь Л68 |

| 4 | М27*3 | Сталь 35 |

| 5 | М22*1,25 | Аллюминий АМ2 |

| 6 | М39*3 | Латунь Л96 |

| 7 | М33*3 | Чугун КЧ30 |

| 8 | М18*2,5 | Аллюминий АМ1 |

| 9 | М27*3 | Сталь 20 |

| 10 | М14*1,5 | Сталь 30Х |

| 11 | М22*2 | Сталь 20ХН |

| 12 | М30*3,5 | Бронза БРА5 |

| 13 | М16*2 | Сталь А20 |

| 14 | М24*3 | Сталь 40Х |

| 15 | М27*3 | Сталь 30 |

| 16 | М36*3 | Латунь Л68 |

| 17 | М14*1,5 | Сталь 20ХН |

| 18 | М24*2 | Чугун СЧ36 |

| 19 | М39*3 | Сталь 40Х |

| 20 | М35*3 | Сталь 45 |

| 21 | М27*2 | Сталь 35 |

| 22 | М26*1,5 | Сталь У10 |

| 23 | М18*2 | Сталь 40Х |

Условия термообработки инструментов

I – закалка и отпуск проводятся на термическом участке инструментального цеха. Нагрев под закалку осуществляется в соляных ваннах с контролем температуры ванны термопарой.

II – закалка и отпуск проводятся в термическом цехе, оснащенном для массовой термообработки инструментов. Нагрев под закалку осуществляется в газовой печи конвейерного типа.

Резец фасонный, условия термообработки

Таблица 18

| № вар. | 1;31 | 2;32 | 3;33 | 4;34 | 5;35 | 6;36 | 7;37 | 8;38 | 9;39 | 10;40 | 11;41 |

| условия термообрабки | I | I | II | I | II | I | II | II | I | I | I |

| № вар. | 12;42 | 13;43 | 14;44 | 15;45 | 16;46 | 17;47 | 18;48 | 19;49 | 20;50 | 21;51 | 22;53 |

| условия термообр. | II | II | I | I | II | I | I | I | II | I | I |

| № вар. | 23;53 | 24;54 | 25;55 | 26;56 | 27;57 | 28;58 | 29;59 | 30;60 | 31;61 | 32;62 |

| условия термообраб. | I | II | I | I | II | I | II | II | I | II |

Литература

1. Руководство по курсовому проектированию металлорежущих инструментов. Под ред. Г.Н. Кирсанова – М.: Машиностроение 1986 -288 с.

2. Справочник инструментальщика. Под ред. И.А. Ординарцева – Л.: Машиностроение.1987 – 846 с.

3. Трыков Ю.П., Шведенко В.Н., Петровский В.С. Проектирование металлорежущего инструмента с использованием ЭВМ.: Учебное пособие. КТИ. Ярославль 1991. – 80 с.

4. Маргулис Д.К. Тверской М.М. и др. Протяжки для обработки отверстий. – М.: Машиностроение. 1986 – 232 с.

5. Полковников С.С., Трыков Ю.П., ЧижовВ.Н. Расчет металлорежущих инструментов для конкретных условий обработки. - Ярославль: ЯПИ. 1979 – 75 с.

Дата добавления: 2021-03-18; просмотров: 115; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!