Конструктивные особенности современных перфораторов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магнитогорский государственный технический

университет им. Г.И. Носова

Кафедра механизации и электрификации горных производств

КОНСТРУКЦИЯ ПНЕВМАТИЧЕСКИХ

И ГИДРАВЛИЧЕСКИХ ПЕРФАРАТОРОВ

Методические указания к лабораторной работе

по курсу “Горные машины и комплексы подземных горных работ” для студентов спец. 1701

Магнитогорск 2002

Составители: ст.преп. В.С. Великанов

Асп. Гуров М. Ю.

Конструкция пневматических и гидравлических перфораторов: Методические указания к лабораторным работам по курсу “ Горные машины и комплексы подземных горных работ” для студентов спец. 1701. Магнитогорск. МГТУ, 2002. 34с.

В методических указаниях рассмотрены основные типы и конструкция пневматических им гидравлических перфораторов.

Рецензент:

Лабораторная работа №1, №2

Конструкция пневматических и гидравлических перфораторов

Цель работы: Изучить типы и конструкцию пневмоперфораторов и гидроперфораторов. Рассмотреть все виды устройств распределения пневмоэнергии и гидроэнергии для перфораторов, а также все способы передачи вращения.

Введение

Впервые перфораторы были применены в 1839 г. французом Тригером при проходке ствола шахты глубиной 20 м. Первый молоток для бурения сжатым воздухом был предложен в 1844 г. Брунтоном. Молоток производил 200 ударов в минуту.

|

|

|

В 1857 г. инженер Соммелье приспособил паровую машину для бурения под действием сжатого воздуха. В таком виде машина была применена для проходки тоннеля через Монт-Сени в Савой-ских Альпах. Перфоратор имел автоматическое золотниковое устройство и независимое вращение от отдельного двигателя. Воду в шпур подводили по отдельной трубке рядом с буром. Применение этой машины позволило сократить срок строительства тоннеля на 13 лет.

Высокая эффективность применения первых перфораторов в горном деле заставила промышленников интенсивно работать над совершенствованием этих машин: за 28 лет (с 1849 по 1877г.) было запатентовано около 80 конструкций. Так, в 1851 г. появился поршневой перфоратор, у которого коронка была жестко соединена с поршнем. Геликоидальная пара в перфораторе была применена Давидсоном в 1874 г. Годом раньше англичанин Дарлйнгтон запатентовал устройство, в котором воздухораспределение осуществлялось золотником на поршне.

Храповой механизм с геликоидальным стержнем, вынесенный в заднюю головку, появился в 1876 г. (патент Тернера). С тех пор геликоидальная пара усиленно совершенствуется и получает широкое распространеннее для вращения поршня и бура перфоратора. Перфоратор со свободным поршнем был запатентован в 1884 г. Саргентом,

|

|

|

В 1871 г. Сайман Ингерсол запатентовал буровую машину, которая монтировалась на треноге и позволила бурить скважины в различных направлениях. Пустотелая сталь для бурения была применена Георгом Лейнером в 1896 г. Им же было предложено несколько конструкций клапанов и механизмов вращения, что позволило увеличить число ударов поршня с 300—400 до 1800 в минуту, чем была создана возможность конструирования буровых машин малой массы.

В России первые американские перфораторы заводов Рэнд стали применять в 1878 г. на Богословском медном руднике, а с 1907 г. перфораторы стали использоваться в Донбассе.

С 1910 г. перфораторостроение начинает развиваться во всех странах, имеющих тяжелую индустрию, и в настоящее время представляет крупную отрасль горного машиностроения.

Типы перфораторов

Пневматические перфораторы

В наше стране изготовление перфораторов регламентируют государственные стандарты. В зависимости от массы и условий применения их подразделяют на три группы: переносные, телескопные и колонковые.

|

|

|

Переносные перфораторы применяют для бурения горизонтальных и нисходящих шпуров глубиной до 5м. Диаметр шпуров 36—46 мм. Наиболее распространенными являются диаметры 40 и 42 мм. Бурение ведут в породах с f=6¸20. Для облегчения бурения переносные перфораторы, применяют с пневмоподдержками (ТУ 24.00.4906—84).

На рис. 2.1.1. показано устройство переносного перфоратора. Перфоратор состоит из цилиндра 8, головной части 3 с воздушным краном 2 и рукояткой управления 18, ствола 9 с буродержателем 14, скрепленных стяжными болтами 15. Внутри цилиндра размещены воздухораспределительное устройство 4, поршень 11, геликоидальный винт 7 и водяная трубка 12. На выхлопную горловину цилиндра крепится глушитель шума 6, на нижнем приливе цилиндра размещено виброгасящее устройство 1. В конце рабочего хода поршень наносит удар по хвостовику буровой штанги. При обратном ходе поршень с геликоидальным винтом поворачивает сопряженные с ним буксы 10, 13 и буровую штангу. Автоматическую подачу воздуха при рабочем и холостом ходах осуществляют клапаном 5 воздухораспределительного устройства 4.

Рис 2.1.1. Устройство переносного перфоратора

Сжатый воздух поступает в перфоратор из шахтной магистрали через патрубок 16. Воздушный кран имеет четыре положения: полная работа, забуривание, стоп и интенсивная продувка. Промывочную воду подводят к перфоратору от водяной магистрали через кран 19, патрубок 17 и водяную трубку. Блокировочное устройство обеспечивает автоматическое включение и отключение воды при запуске и остановке перфоратора.

|

|

|

В качестве основного параметра принята энергия удара поршня, выраженная в джоулях. Шифр переносного перфоратора расшифровывается так: П — перфоратор; П — переносной; цифры—энергия удара, развиваемая поршнем, в джоулях; В— пылеподавление водой; Б — с боковой промывкой; С — с продувкой.

Все переносные перфораторы имеют виброзащитное устройство и глушитель шума.

Для очистки шпуров в перфораторах ПП36В, ПП54В1 и ПП63В предусмотрена центральная, а в перфораторах ПП54ВБ1 и ПП63ВБ—боковая подача воды. Кроме того, перфораторы ПП63В, ПП54В1 и ПП63В имеют устройство кратковременной интенсивной продувки. На время ее включения ударно-поворотный механизм не работает. Перфоратор ПП63С, помимо интенсивной продувки, имеет устройство усиленной продувки, действующей постоянно при работе перфоратора.

Для телескопных и колонковых перфораторов основным типажным показателем принята масса. Машины этих типов имеют центральную промывку.

Для районов вечной мерзлоты, высокогорной и пустынной местности, где подача воды в рудник невозможна или затруднена, выпускают перфораторы ПП63П с центральным пылеотсосом. Их эксплуатируют вместе с пылесборником ВНИИ-1М64РД Магаданского машиностроительного завода. Для вечномерзлых россыпей Северо-Востока выпускают перфораторы ПП63СВП, у которых шпуры очищают горячим воздухом, расплавляющим включения льда с последующим выносом коагулированной пыли в виде гранул. Для нагрева продувочного воздуха разработана специальная, приставка, монтируемая на перфораторе. Для защиты организма операторов от вибрации и шума все бурильные головки снабжают виброгасящими устройствами и глушителями шума.

Телескопные перфораторы предназначены для бурения шпуров, направленных вверх, диаметром 40—85 мм, глубиной до 15 м в породах средней крепости и крепких.

Колонковые перфораторы позволяют бурить шпуры и скважины любого направления диаметром 40—85 мм, глубиной до 50 м.

Конструктивные особенности современных перфораторов

При ударе о хвостовик бурового става поршень перфоратора генерирует силовой импульс, который затем передается через штанги буровой коронке. Форма силового импульса определяется амплитудой напряжения во времени и зависит от длины, площади сечения и скорости приложения силовой нагрузки. В современном перфораторостроении форме поршня не всегда уделяется должное внимание, что приводит к ряду нежелательных явлений.

Два поршня—короткий и длинный—с одной и той же массой создают разные по форме силовые импульсы. Длинный поршень равной со штангой площадью сечения создает силовой импульс почти прямоугольной формы с относительно небольшой амплитудой напряжения. Короткий поршень диаметром, превосходящим диаметр штанги, имеет импульс с амплитудой, увеличенной в начале и пониженной в конце.

Длинные поршни с сечением, близким к сечению штанги, хорошо вписываются в гидроударники. В пневматических перфораторах длинные поршни трудно применять по конструктивным соображениям: увеличивается длина перфоратора, возрастает его масса, нет места для размещения поворотной гайки, недостаточна контактная прочность, малая масса поршня.

В свою очередь, короткие и толстые поршни создают высокие импульсы напряжений в штангах. Это приводит к частым поломкам инструмента и уменьшению количества энергии, передаваемой породе, т. е. снижению коэффициента полезного действия удара.

Наиболее длинный пробег силового импульса при короткой геометрической длине поршня имеет место у поршня, представляющего собой сочетание штока и цилиндра, которые соединены диафрагмой.

Форма поршня и соотношение его конструктивных элементов старых перфораторов носят случайный характер. И только у новых перфораторов поршни имеют более совершенные геометрические соотношения. Поршень перфоратора ПК75, например, имеет длину 255 мм, а диаметр штока 50 мм. Он удлинен по сравнению с другими поршнями, у него нет резких изменений в сечениях, переход от штока к цилиндрической части выполнен в виде конуса, что уменьшает число отражений при проходе силового импульса. Масса поршня 5,225 кг. Серия новых переносных перфораторов, таких как ПР25В (рис. 2.1.1.1.), имеет наиболее высокое отношение длины поршня к диаметру штока. Геликоидальные скосы расположены на штоке поршня. Расположение механизма вращения в передней части поршня позволяет придать поршню рациональное сечение.

Связь между энергоемкостью разрушения горной породы и формой силового импульса была установлена как при единичных ударах, так и в серии опытных перфораторов. Это дало возможность рекомендовать промышленности рациональные формы поршней.

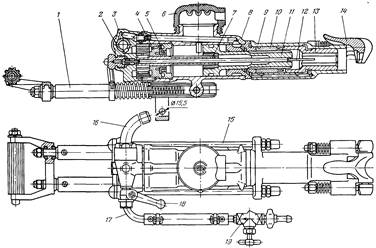

Рис. 2.1.1.1. Устройство перфоратора ПР25В:

1 — цилиндр; 2 — патрон, 3 — поворотная букса; 4 — поршень, 5 — глушитель шума, 6 — клапан, 7 — виброгасящая каретка

Можно сделать следующие выводы для расчета коэффициента передачи энергии от ударника в породу для различных поршней-ударников:

1. Для любой формы поршня можно найти соотношения, при которых коэффициент передачи энергии от бура в породу h будет наибольшим.

2. Поршень равного со штангой сечения имеет h=81 %, создает в штанге наименьшие напряжения и имеет наименьшую массу.

3. Трехступенчатый поршень создает h=84%, у него длины первой и второй ступени равны, а длина третьей ступени равна половине длины первой ступени, сечения ступеней относятся как 1 : 1, 2: 1,6.

4. Увеличение площади сечения штанг вызывает удлинение поршня.

5. Чрезмерная длина поршня вызывает понижение передачи энергии в породу.

6. Для бурения крепких пород поршень нужен короткий, для слабых — длинный.

При создании бурильных машин следует иметь в виду, что к перфораторам с самостоятельным геликоидальным винтом (заднее вращение) трудно создать поршень рациональной формы для генерации эффективного импульса напряжений. В этом отношении в более благоприятных условиях находятся перфораторы с геликоидальными скосами на самом поршне (переднее вращение) и перфораторы с независимым вращением бура.

Переносные перфораторы имеют далеко не лучшую форму поршней, что отрицательно сказывается на производительности машин, прочности бурового инструмента, прочности тела поршня и контактной прочности соударяющейся с буром плоскости.

Дата добавления: 2021-03-18; просмотров: 188; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!