Пример оформления практической работы

Практическое занятие № 36

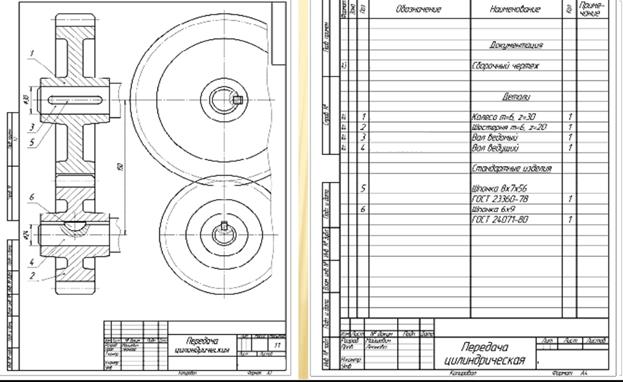

ТЕМА: Выполнение расчета и построения рабочего чертежа зубчатой цилиндрической передачи

ИЗОБРАЖЕНИЯ, ОСНОВНЫЕ РАЗМЕРЫ И ТРЕБОВАНИЯ

К ВЫПОЛНЕНИЮ ЧЕРТЕЖЕЙ ЗУБЧАТЫХ ПЕРЕДАЧ

Механизмы, передающие движение от одной части устройства к другой, называют передачами. Наибольшее распространение получили зубчатые передачи, передающие движение от ведущего вала к ведомому с соответствующим изменением угловой скорости (или крутящего момента) по величине и направлению.

Зубчатые передачи классифицируются:

а) по взаимному расположению осей колес: цилиндрические (оси валов параллельны между собой); конические (оси пересекаются); червячные (оси скрещиваются);

б) по расположению зубьев колес: прямозубые, косозубые и шевронные;

в) по взаимному расположению колес: с внутренним и наружным зацеплением;

г) по форме профиля зубьев (наиболее применимы в машиностроении с эвольвентным профилем).

Для преобразования вращательного движения в поступательное и наоборот применяют реечные передачи.

Основными деталями зубчатых передач являются зубчатые колеса, червяки и рейки. Колесо с меньшим числом зубьев называют шестерней, а с большим – колесом. При одинаковом числе зубьев шестерней называют ведущее колесо.

В современном машиностроении применяются зубчатые колеса самых разнообразных конструкций, отличающиеся друг от друга технологией изготовления, материалом и конструктивными особенностями.

|

|

|

Зубчатые колеса изготавливают штамповкой, прокаткой, отливкой и сваркой. Для выполнения зубчатых колес применяются сталь, чугун, бронза и различные полимеры.

Конструктивные форма и размеры зубчатого колеса зависят от нагрузок, действующих на его зубья, требований технологии их изготовления, удобства монтажа и эксплуатации, габаритов и массы зубчатых колес, бесшумности работы.

Цилиндрические зубчатые колеса малого диаметра (шестерни) обычно имеют форму сплошного цилиндра с отверстием для установки на вал. Колеса с большим диаметром для облегчения конструкции выполняются с тонким диском с отверстиями (без отверстий).

Диск может выполняться с ребрами жесткости. Если диаметр колеса достаточно велик, диск заменяется несколькими спицами, соединяющими обод с втулкой. Форма спиц может быть различная: круглая, овальная, прямоугольная, двутавровая.

Если в конструкции необходимо применить внутреннее зацепление, то большое колесо изготавливают с внутренними зубьями.

Более подробно требования к выполнению чертежей изложены в соответствующих стандартах: в ГОСТ 2.403-75 – на цилиндрические зубчатые колеса; в ГОСТ 2.404-75 – на зубчатые рейки; в ГОСТ 2.405-75 – на конические зубчатые колеса; в ГОСТ 2.406-76 – на цилиндрические червяки и червячные колеса; в ГОСТ 2.407-75 – на червяки и червячные колеса глобоидных передач; в ГОСТ 2.408-68 – на звездочки приводных роликовых и втулочных цепей и т. д.

|

|

|

Основным расчетным параметром зубчатой передачи является модуль, т. е. число миллиметров начального (делительного) диаметра, приходящихся на один зуб (подробнее см. ГОСТ 16530-83). Числовые значения модуля выбирают из ГОСТ 9563-60. У зубчатых колес, находящихся в зацеплении, окружные шаги зубьев равны, следовательно, равны их модули.

Начальные окружности двух зубчатых колес – это воображаемые окружности двух гладких катков, перекатывающихся друг по другу без скольжения. Для определения основных параметров передачи принимается делительная окружность. У некоррегированных колес (будем рассматривать только их) делительная окружность совпадает с начальной.

ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА

Порядок выполнения работы:

Выполнить расчеты параметров цилиндрической зубчатой передачи по исходным данным, оформить расчеты в тетраде, заполнить таблицу основной надписи. Затем вычертить цилиндрической зубчатой передачи по своим расчетным данным на формате А3. Вычертить спецификацию на формате А4 и оформить по образцу.

|

|

|

Для вычерчивания зубчатого соединения необходимо знать не только формулы геометрического расчета зубьев колеса, но и конструктивный расчет его элементов: обода, диска, ступицы и т. д. На чертеже предварительно наносится межосевое расстояние a, проводятся на виде слева осевые линии начальных окружностей d1 и d2, окружностей выступов зубьев dа1 и da2 и окружностей впадин df1 и df2. Начальные окружности должны касаться друг друга. Из тех же центров проводятся окружности, изображающие отверстия для валов dв1 и dв2, а также ступиц dcт1 и dcт2.

Затем приступают к изображению главного вида соединения, проводя линии связи из точек пересечения окружностей с вертикальной осевой линией на виде слева. Откладывают размеры: длину ступиц Lст1 и Lст2, ширину венцов b1 и b2 и толщину дисков δ1 и δ2.

Задание

Расчетные формулы

Соединение колеса с валом осуществляется с помощью шпонки. Шпонки бывают призматическими, сегментными и клиновыми. Материалом для шпонки, как правило, служит чистотянутая сталь. Размеры призматических шпонок выбирают в зависимости от диаметра вала по ГОСТ 23360-78. Длину ступицы выбирают на 3 – 5 мм короче длины ступицы из стандартизированного ряда.

|

|

|

Выбор размеров шпоночных канавки и паза осуществляют по табл. 2 и

рис. 3. В соединении (на сборочном чертеже) указывают установочные размеры, соответствующие девятому квалитету точности.

| Исполнение 1 | Исполнение 2 | Исполнение 3 |

|

| ||

а

б

б

Рис. 3. Призматические шпонки: а – варианты исполнения шпонок;

б – шпоночное соединение

Длину призматических шпонок следует выбирать из ряда, мм: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160; 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. Допускается три варианта исполнения призматических шпонок (см. рис. 3).

Таблица 2

Выбор размеров шпоночных канавки и паза

| Диаметр вала d | Шпонка | Шпоночный паз | ||||

| размеры сечения | длина l | фаска s или радиус r | глубина | |||

| b | h | t1 (вал) | t2 (втулка) | |||

| От 6 до 8 Свыше 8, до 10 Свыше 10, до 12 | 2 3 4 | 2 3 4 | 6 – 20 6 – 36 8 – 45 | 0,16 – 0,25 | 1,2 1,8 2,5 | 1,0 1,4 1,8 |

| Свыше 12, до 17 Свыше 17, до 22 Свыше 22, до 30 Свыше 22, до 30 | 5 6 7 8 | 5 6 7 7 | 10 – 56 14 – 70 16 – 63 18 – 90 | 0,25 – 0,40 | 3,0 3,5 4,0 4,0 | 2,3 2,8 3,3 3,3 |

| Свыше 30, до 38 Свыше 38, до 44 Свыше 44, до 50 Свыше 50, до 58 Свыше 58, до 65 | 10 12 14 16 18 | 8 8 9 10 11 | 22 – 110 28 – 140 36 – 160 45 – 180 50 – 200 | 0,40 – 0,60 | 5,0 5,0 5,5 6,0 7,0 | 3,3 3,3 3,8 4,3 4,4 |

| Свыше 65, до 75 Свыше 75, до 85 Свыше 85, до 95 Свыше 85, до 95 Свыше 95, до 100 Свыше 110, до 130 | 20 22 24 25 28 32 | 12 14 14 14 16 18 | 56 – 220 63 – 250 63 – 250 70 – 280 80 – 320 90 – 360 | 0,60 – 0,80 | 7,5 9,0 9,0 9,0 10,0 11,0 | 4,9 5,4 5,4 5,4 6,4 7,4 |

После компоновки изображения производят обводку чертежа и выполняют фронтальный разрез всего соединения. На разрезе, в зоне зацепления, зуб шестерни показывают расположенным перед зубом сопрягаемого колеса.

На чертеже проставляют только размер межосевого расстояния, а на выносном элементе – размеры шпонки.

Размеры спецификации

Пример оформления практической работы

Дата добавления: 2021-03-18; просмотров: 482; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!