СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИМЕР РАСЧЕТА ЗАГОТОВОК ИЗ ПРОКАТА

Дано: материал детали - БрАМц9-2, наибольший диаметр детали – 52 мм, длина детали – 107 мм.

Расчет

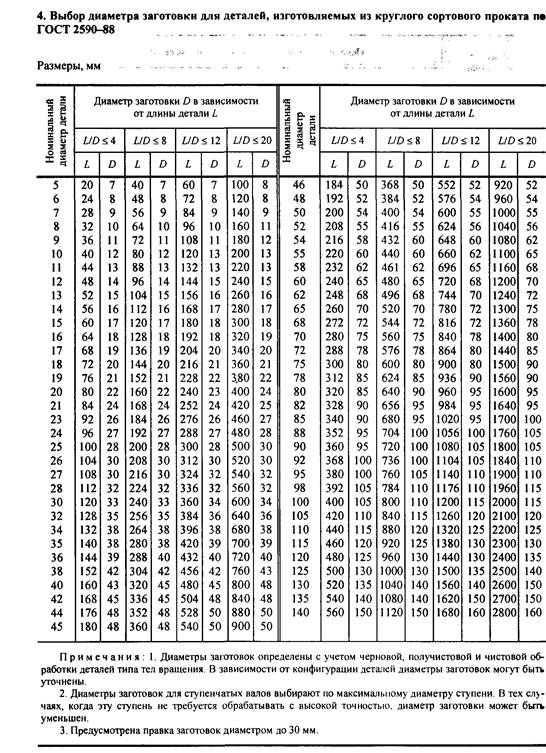

Наибольший диаметр детали составляет 52 мм. Диаметр заготовки можно определить, используя таблицу 4 [15]. Он составить 55 мм. По Припуск на торцевые поверхности можно определить по таблице П3.2 [10, с. 262]. Суммарное значение этого припуска на два торца составит 11 мм.

В соответствии с [6] (сортамент бронзовых прутков) прутки из бронзы БрАМц9-2 изготавливают прессованные и тянутые (таблица 5, [6]). Максимальный диаметр тянутых круглых прутков составляет 40 мм, прессованных – 120 мм (таблицы 1 и 3, [6]). Тогда следует выбрать в качестве сырья прессованные прутки и проверить, существуют ли прутки диаметром именно 55 мм. Из таблицы 3 видно, что промышленностью выпускают бронзовые прессованные прутки диаметром 55 мм с предельным отклонением -1,9 мм (для прутков нормальной точности).

Тогда размеры заготовки будут равны: диаметр Dз=55 мм, а длина Lз= 118 мм. Условное обозначение материала на чертеже заготовки в соответствующей графе будет такое:

Пруток ПКРНХ 55,0 НД БрАМц9-2 ГОСТ 1628-78,

что означает пруток прессованный (буква П), круглый (буквы КР), нормальной точности изготовления (буква Н), без указания состояния поставки (буква Х), диаметром 55,0 мм, немерной длины (буквы НД), из сплава БрАМц9-2.

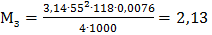

Теперь следует определить массу заготовки по формуле [10]:

|

|

|

,

,

(кг).

(кг).

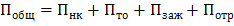

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, потерь торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании [10]:

.

.

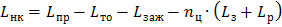

В соответствии с [6] торговая длина проката выбирается в интервале 1-4 метров. Некратность в зависимости от принятой длины проката считается по формуле [10]:

,

,

где Lпр – торговая длина проката, мм; Lто – длина торцового обрезка, мм; Lзаж=60 мм – минимальная длина опорного (зажимного) конца проката, мм; nц – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз=118 мм – длина заготовки, мм; Lр=4,5 – ширина реза (дисковая пила), мм.

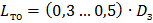

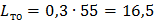

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет [10]:

,

,  (мм).

(мм).

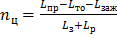

Число заготовок, изготавливаемых из принятой длины проката [10]:

.

.

Для каждого значения длины проката (в данном случае от 1 до 4 м) следует определить величину некратности и в дальнейших расчетах потерь использовать ту торговую длину, для которой величина некратности будет наименьшей.

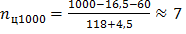

Для длины проката 1000 мм:

(штук);

(штук);

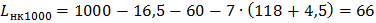

(мм).

(мм).

|

|

|

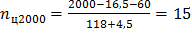

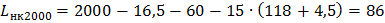

Для длины проката 2000 мм:

(штук);

(штук);

(мм).

(мм).

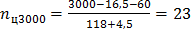

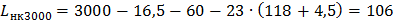

Для длины проката 3000 мм:

(штук);

(штук);

(мм).

(мм).

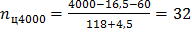

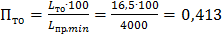

Для длины проката 4000 мм:

(штук);

(штук);

(мм).

(мм).

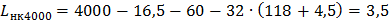

Наименьшее значение некратности получилось при длине прутка 4 м и составило 3,5 мм. Значит, следует изготавливать заготовки из бронзовых прутков длиной 4 м.

Теперь необходимо посчитать общие потери материала на деталь.

Потери на некратность в %:

(%),

(%),

где Lпр.min =4000 – торговая длина проката, соответствующая минимальной величине некратности, мм.

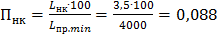

Потери на торцовую обрезку проката, %:

(%).

(%).

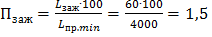

Потери на зажим опорного конца проката при выбранной длине зажима, %:

(%).

(%).

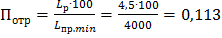

Потери на отрезку заготовки при выбранной ширине реза, %:

(%).

(%).

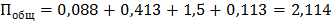

Общие потери составят:

(%).

(%).

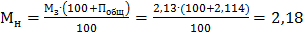

Теперь можно определить норму расхода материала на деталь в кг по формуле [10]:

(кг).

(кг).

Для оценки эффективности расходования материала на заготовительной стадии необходимо рассчитать коэффициент выхода годного:

,

,

на обрабатывающей стадии – коэффициент весовой точности:

,

,

а также обобщенный коэффициент использования материала:

.

.

Анализируя полученные коэффициенты можно сделать вывод, что добиться высокого уровня ресурсосбережения удастся только на стадии заготовительного производства. Низкие коэффициенты весовой точности и использования материала свидетельствуют о том, из-за наличия у детали тонких стенок и больших полостей выбранным заготовительным методом невозможно получить заготовку с конфигурацией близкой к форме детали. Вследствие чего, много материала уходит на технологические напуски, а при обработке – в стружку.

|

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

6. ГОСТ 1628-78. Прутки бронзовые. Технические условия. – Введ. 01.01.80. – М.: ИПК Издательство стандартов, 1980. – 15 с.

10. Дмитриев В.А. Проектирование заготовок в машиностроении: учеб. пособ. / В.А. Дмитриев. – Самара: Самар. гос. техн. ун-т, 2014. – 275 с. [Электронный ресурс].

15. Обработка металлов резанием: Справочник технолога/ А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с.: ил.

ПРИЛОЖЕНИЯ

Припуски на торцевые поверхности [15].

ЗАДАНИЕ

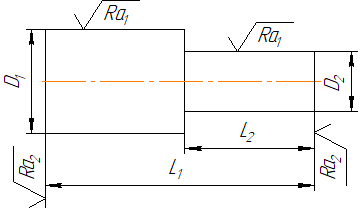

Деталь «Палец»

| № вариан-та | Марка стали | Номинальные размеры детали, мм | Качество поверхностей детали, мкм | Количество деталей | ||||

| D1 | D2 | L1 | L2 | Ra1 | Ra2 | n | ||

| 1 | 40 | 36 | 16 | 80 | 60 | 3,2 | 1,6 | 100 |

| 2 | 40Х | 40 | 22 | 100 | 80 | 12,5 | 6,3 | 200 |

| 3 | 12ХН3А | 38 | 18 | 60 | 30 | 6,3 | 3,2 | 250 |

| 4 | 60С2 | 34 | 24 | 68 | 50 | 1,6 | 1,6 | 150 |

| 5 | 30ХГСА | 40 | 30 | 70 | 60 | 12,5 | 12,5 | 300 |

| 6 | 20 | 56 | 44 | 80 | 50 | 3,2 | 0,8 | 250 |

| 7 | 40Х | 52 | 45 | 100 | 75 | 3,2 | 3,2 | 300 |

| 8 | 30ХГСА | 70 | 50 | 120 | 80 | 1,6 | 1,6 | 100 |

| 9 | 40Х | 60 | 40 | 100 | 80 | 6,3 | 6,3 | 150 |

| 10 | 20Х | 56 | 48 | 150 | 132 | 12,5 | 3,2 | 180 |

| 11 | 50 | 70 | 60 | 180 | 140 | 3,2 | 0,4 | 120 |

| 12 | 20 | 50 | 40 | 130 | 110 | 1,6 | 3,2 | 200 |

| 13 | 50 | 32 | 18 | 60 | 55 | 1,6 | 0,4 | 250 |

| 14 | 20Х | 32 | 20 | 60 | 40 | 12,5 | 1,6 | 160 |

| 15 | 12ХН3А | 34 | 12 | 136 | 86 | 6,3 | 3,2 | 240 |

| 16 | 60С2 | 42 | 30 | 66 | 26 | 3,2 | 0,8 | 200 |

| 17 | 30ХГСА | 45 | 25 | 130 | 60 | 6,3 | 1,6 | 180 |

| 18 | 40 | 36 | 18 | 80 | 60 | 12,5 | 3,2 | 300 |

| 19 | 20Х | 65 | 40 | 140 | 100 | 1,6 | 0,4 | 150 |

| 20 | 20 | 34 | 20 | 86 | 40 | 3,2 | 6,3 | 250 |

|

|

|

Дата добавления: 2021-01-21; просмотров: 124; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!