ВЫБОР ПАРАМЕТРОВ фрез ОБЩЕГО НАЗНАЧЕНИЯ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Р.Е. АЛЕКСЕЕВА

Кафедра

«Технология и оборудование машиностроения»

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К лабораторным работам по дисциплине

«Режущий инструмент»

для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение

машиностроительных производств»

по профилю подготовки «Технология машиностроения»

всех форм обучения

Нижний Новгород

2020

Составители: И.Л. Лаптев, Ю.Ю.Немцов

УДК 621.9 (075.8)

Задания и методические указания к лабораторным работам по дисциплине «Режущий инструмент» для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения / НГТУ; Сост: И.Л.Лаптев, Ю.Ю.Немцов. Н.Новгород, 2020.- 19 с.

Представлены задания и указания по выполнению и составлению отчетов по лабораторным работам по дисциплине «Режущий инструмент».

ИВЦ ИПТМ. Учебно-методические комплексы кафедры «Технология и оборудование машиностроения». УМК «Режущий инструмент». Задания Лабораторные РИ.doc.

|

|

|

© Нижегородский государственный

технический университет

им. Р.Е.Алексеева, 2020.

1 Цель работ

Общая цель выполнения самостоятельной части лабораторных работ (заданий) состоит в привитии навыков работы технолога. Выбор режущего инструмента является неотъемлемой частью деятельности технолога при разработке технологического процесса изготовления деталей. Лабораторные задания рассчитаны на выбор студентом наиболее широко встречающихся в обработке резанием инструментов – токарных резцов (работа №1), осевого инструмента (работа 2) и фрез общего назначения (лабораторная работа №3).

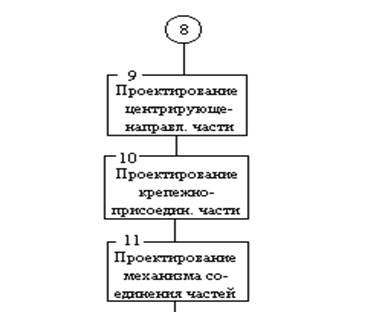

Общий алгоритм конструирования типоразмера инструмента приведен на рисунке 1.

Рисунок 1. Алгоритм конструирования типоразмера инструмента

Данный алгоритм используется при проектировании любого инструмента. Для отдельных видов специальных инструментов может быть изменена последовательность выполнения проектных операторов или могут быть исключены отдельные блоки. Задачи, решаемые при выполнении работ соответствуют конкретным производственным задачам – выбор стандартного инструмента и адаптация его работы к конкретным условиям обработки.

|

|

|

2 ЛАБОРАТОРНАЯ работа №1

ВЫБОР ПАРАМЕТРОВ РЕЗЦОВ ОБЩЕГО НАЗНАЧЕНИЯ

Задание: по технологическим исходным данным выбрать параметры составного напайного токарного резца.

Исходные технологические данные токарной операции, необходимые для проектирования твердосплавного токарного резца, выбираются студентом по таблицам 1 и 2 в соответствии с заданным преподавателем номером варианта задания.

При проектировании необходимо учитывать:

- обрабатываемые поверхности (профили) выделены на эскизах деталей (см. табл.1) утолщенными линиями; неуказанные радиусы на обрабатываемых поверхностях не более 1,0 мм (при чистовой обработке);

- заготовка при установке на станке располагается левым торцем (см. табл.1) к шпинделю;

- при обработке деталей типа ”вал” и “втулка” (см.табл.1) направление движения подачи резца – к шпинделю; при обработке деталей типа “диск” (см. табл.1) направление движения подачи резца – к центру детали;

- обработка детали по профилю ведется за один проход на токарном станке с ЧПУ;

- при точении деталей с фасонными поверхностями (см.табл.1) величина припуска на обработку (по нормали к обрабатываемой поверхности) постоянна на отдельных участках фасонного профиля;

|

|

|

- расположение шпинделя на станке – слева, направление вращения шпинделя – против часовой стрелки.

В табл.2 приняты следующие условные обозначения:

Вид заготовки (п.16): О - отливка с коркой,

П - поковка,

Ш - штампованная,

ПГ - прокат горячекатанный,

ПО - заготовка с предварительно обработанной поверхностью.

Характер припуска (п.18): Р - равномерный,

Н – неравномерный.

Вид обработки (п.19): ЧЕ – черновая,

Ч – чистовая.

Вид закрепления заготовки (п.20): П - в патроне,

Ц - в центрах.

Расположение гнезда резцедержателя по длине относительно оси шпинделя

станка (п.24): ПЕ - перпендикулярно оси шпинделя,

ПА - параллельно оси шпинделя.

Тип производства (п.29): КС - крупносерийное,

МС - мелкосерийное.

В качестве информационной базы используются ГОСТы и специальная литература: Исследование и проектирование резцов общего назначения. Методические указания к лабораторной работе по дисциплине «Режущий инструмент» для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения. Составители: Ю.Ю. Немцов, И.Л.Лаптев. Н.Новгород: НГТУ, 2020 (файл «Методичка ПроектРезцы.doc»).

|

|

|

При оформлении отчета следует соблюдать следующую структуру:

1 Исходные данные. В разделе приводятся эскиз обрабатываемой детали (см. табл.1) и в табличной форме (см. табл.2) исходные технологические данные токарной операции для рассматриваемого варианта задания – шапка таблицы, строка своего варианта, расшифровка сокращений в таблице.

2 Анализ исходных данных. В разделе приводится расчет ограничений на проектируемый инструмент – максимальные для заданной конфигурации и размеров детали углы наклона профиля детали, ограничивающие допустимые углы в плане j и j1 резца. Также необходимо выбрать группу и марку обрабатываемого материала по стандарту ISO, соответствующую заданию.

3 Схема обработки. Приводится технологический эскиз с указанием способа закрепления детали на станке, расположения и направления вращения шпинделя, положения резца в плане относительно оси шпинделя в начале рабочего хода, траектории движения подачи инструмента (вкладка «Точение» / «Область применения» / внутренняя или наружная обработка).

4 Выбор напайной пластины. Приводятся обоснование (расчеты) необходимой длины режущей кромки, обоснование формы пластины, условное обозначение и эскиз пластины.

6 Выбор корпуса. Выбираются присоединительные параметры с учетом размеров паза резцедержателя, оговоренных в исходных данных.

Таблица 1. Типы обрабатываемых деталей

Продолжение таблицы 1

Продолжение таблицы 1

|

Окончание таблицы 1

|

Таблица 2. Варианты исходных технологических данных токарной операции

| № вар | Код ТОП | Параметры обрабатываемой поверхности | Марка ОМ | sВ, МПа | НВ, (HRCЭ) | Вид заготовки | Припуск на обработку, мм | ||||||||||

| l1 мм | l2 мм | l3 мм | l4 мм | l5 мм | d1 мм | d2 мм | d3 мм | R мм | Ra мкм | ||||||||

| 1 | 15 | 200 | 50 | 90 | - | - | 150 | 100 | - | 200 | 10 | СЧ20 | - | 210 | О | 4 | |

| 2 | 25 | 80 | 10 | 50 | - | - | 80 | 60 | - | 100 | 2,5 | 4ОХ | 620 | - | ПО | 0,4 | |

| 3 | 33 | 4 | 8 | - | - | - | 200 | 160 | 120 | - | 10 | ХН17 | 1000 | - | ПО | 3 | |

| 4 | 35 | 2 | - | - | - | - | 60 | 50 | 20 | 20 | 1,6 | 30ХГСА | 1200 | - | ПО | 0,5 | |

| 5 | 13 | 300 | 20 | 40 | 150 | 70 | 80 | 30 | 50 | - | 3,2 | 12Х18НI0T | 600 | - | ПО | 0,5 | |

| 6 | 36 | 1 | - | - | - | - | 120 | 100 | 60 | 20 | 5 | СЧ20 | - | 160 | О | 1 | |

| 7 | 23 | 50 | 5 | 5 | 30 | 5 | 40 | 45 | 40 | - | 6,3 | 45 | 650 | - | Ш | 3 | |

| 8 | 26 | 100 | 20 | 60 | - | - | 110 | 80 | - | 100 | 3,2 | 30 | 540 | - | П | 2 | |

| № вар | Характер припуска | Вид обработки | Вид закрепления заготовки | Параметры гнезда резцедержателя | Тип производства | ||||

| Расположение гнезда по длине относительно оси шпинделя | Hо, мм | Lr, мм | H, мм | B, мм | |||||

| 1 | Р | Ч | Ц | ПЕ | 25 | 90 | 30 | 30 | МС |

| 2 | Р | Ч | П | ПА | 25 | 150 | 30 | 30 | КС |

| 3 | Н | ЧЕ | П | ПЕ | 32 | 200 | 40 | 35 | МС |

| 4 | Н | Ч | П | ПЕ | 32 | 200 | 40 | 35 | КС |

| 5 | Р | ЧЕ | Ц | ПЕ | 25 | 150 | 30 | 30 | МС |

| 6 | Р | Ч | П | ПА | 16 | 120 | 22 | 20 | МС |

| 7 | Р | ЧЕ | П | ПА | 25 | 150 | 30 | 30 | КС |

| 8 | Р | Ч | П | ПА | 32 | 200 | 40 | 35 | МС |

Продолжение таблицы 2

| № вар | Код ТОП | Параметры обрабатываемой поверхности | Марка ОМ | sВ, МПа | НВ, (HRCЭ) | Вид заготовки | Припуск на обработку, мм | |||||||||

| l1 мм | l2 мм | l3 мм | l4 мм | l5 мм | d1 мм | d2 мм | d3 мм | R мм | Ra мкм | |||||||

| 9 | 24 | 30 | 5 | 5 | 10 | 5 | 300 | 290 | 300 | - | 2,5 | 10 | 340 | - | П | 0,7 |

| 10 | 34 | 5 | 6 | - | - | - | 150 | 120 | 100 | - | 2,5 | 40Х | 620 | - | ПО | 0,5 |

| 11 | 16 | 120 | 20 | 80 | - | - | 20 | 16 | - | 80 | 10 | 20 | 420 | - | ПО | 3 |

| 12 | 14 | 300 | 70 | 20 | 50 | 90 | 60 | 80 | 50 | - | 2,5 | СЧ25 | - | 220 | ПО | 1,0 |

| 13 | 11 | 420 | - | - | - | - | 40 | - | - | - | 10 | СЧ30 | - | 260 | О | 3,5 |

| 14 | 22 | 40 | - | - | - | - | 200 | 80 | - | 13 | 2,5 | 20Х13 | 700 | - | П | 1,0 |

| 15 | 32 | 20 | - | - | - | - | 100 | 20 | - | 10 | 2,5 | 18ХГТ | 980 | - | ПО | 0,5 |

| 16 | 33 | 10 | 16 | - | - | - | 75 | 70 | 40 | - | 6,3 | 35Л | 560 | - | О | 3,5 |

| № вар | Характер припуска | Вид обработки | Вид закрепления заготовки | Параметры гнезда резцедержателя | Тип производства | ||||

| Расположение гнезда по длине относительно оси шпинделя | Hо, мм | Lг, мм | H, мм | B, мм | |||||

| 9 | Н | Ч | П | ПА | 20 | 80 | 30 | 30 | КС |

| 10 | Р | Ч | П | ПА | 25 | 150 | 30 | 30 | КС |

| 11 | Н | ЧЕ | Ц | ПЕ | 32 | 200 | 40 | 35 | КС |

| 12 | Н | Ч | Ц | ПЕ | 25 | 150 | 30 | 30 | КС |

| 13 | Р | ЧЕ | Ц | ПЕ | 32 | 200 | 40 | 35 | КС |

| 14 | Р | ЧЕ | П | ПА | 32 | 200 | 40 | 35 | МС |

| 15 | Н | Ч | П | ПА | 25 | 150 | 30 | 30 | МС |

| 16 | Р | ЧЕ | П | ПА | 32 | 200 | 40 | 35 | МС |

Продолжение таблицы 2

| № вар | Код ТОП | Параметры обрабатываемой поверхности | Марка ОМ | sВ, МПа | НВ, (HRCЭ) | Вид заготовки | Припуск на обработку, мм | |||||||||

| l1 мм | l2 мм | l3 мм | l4 мм | l5 мм | d1 мм | d2 мм | d3 мм | R мм | Ra мкм | |||||||

| 17 | 12 | 500 | 350 | - | - | - | 80 | 40 | - | 3 | 10 | 12Х18Н10Т | 1000 | - | ПГ | 2,5 |

| 18 | 21 | 150 | - | - | - | - | 50 | - | - | - | 6,3 | 45 | 650 | - | Ш | 1,5 |

| 19 | 25 | 60 | 12 | 40 | - | - | 50 | 45 | - | 30 | 6,3 | СЧ15 | - | 140 | О | 4 |

| 20 | 16 | 270 | 60 | 90 | - | - | 120 | 60 | - | 80 | 1,6 | 10 | 340 | - | ПО | 0,5 |

| 21 | 26 | 100 | 20 | 65 | - | - | 120 | 100 | - | 100 | 2,5 | 40Х | 620 | - | ПО | 0,5 |

| 22 | 35 | 8 | - | - | - | - | 100 | 80 | 50 | 15 | 3,2 | 20 | 420 | - | Ш | 1,5 |

| 23 | 24 | 80 | 10 | 15 | 40 | 10 | 60 | 40 | 60 | - | 2,5 | 30ХГС | 1200 | - | ПО | 0,5 |

| 24 | 15 | 120 | 30 | 60 | - | - | 40 | 30 | - | 80 | 1,6 | СЧ21А | - | 180 | ПО | 1,2 |

| № вар | Характер припуска | Вид обработки | Вид закрепления заготовки | Параметры гнезда резцедержателя | Тип производства | ||||

| Расположение гнезда по длине относительно оси шпинделя | Hо, мм | Lг, мм | H, мм | B, мм | |||||

| 17 | Н | ЧЕ | Ц | ПЕ | 32 | 200 | 40 | 35 | МС |

| 18 | Р | ЧЕ | П | ПА | 32 | 200 | 40 | 35 | МС |

| 19 | Р | Ч | П | ПА | 25 | 150 | 30 | 30 | КС |

| 20 | Р | ЧЕ | Ц | ПЕ | 32 | 120 | 40 | 35 | КС |

| 21 | Н | Ч | П | ПА | 20 | 140 | 25 | 25 | МС |

| 22 | Р | Ч | П | ПА | 25 | 150 | 30 | 30 | КС |

| 23 | Р | Ч | П | ПА | 20 | 140 | 25 | 25 | МС |

| 24 | Р | Ч | Ц | ПЕ | 25 | 150 | 30 | 30 | МС |

Продолжение таблицы 2

| № вар | Код ТОП | Параметры обрабатываемой поверхности | Марка ОМ | sВ, МПа | НВ, (HRCЭ) | Вид заготовки | Припуск на обработку, мм | |||||||||

| l1 мм | l2 мм | l3 мм | l4 мм | l5 мм | d1 мм | d2 мм | d3 мм | R мм | Ra мкм | |||||||

| 25 | 24 | 30 | 5 | 5 | 10 | 5 | 300 | 290 | 300 | - | 2,5 | 20Х13 | 700 | - | ПО | 0,7 |

| 26 | 34 | 5 | 6 | - | - | - | 150 | 120 | 100 | - | 2,5 | 40Х | 620 | - | ПО | 0,5 |

| 27 | 16 | 120 | 20 | 80 | - | - | 20 | 16 | - | 80 | 10 | 10 | 340 | - | П | 4 |

| 28 | 14 | 300 | 70 | 20 | 50 | 90 | 60 | 80 | 50 | - | 2,5 | СЧ30 | - | 260 | ПО | 0,8 |

| 29 | 11 | 420 | - | - | - | - | 40 | - | - | - | 10 | СЧ25 | - | 220 | О | 3,5 |

| 30 | 22 | 40 | - | - | - | - | 200 | 80 | - | 13 | 5 | 20 | 420 | - | П | 5 |

| 31 | 32 | 20 | - | - | - | - | 100 | 20 | - | 10 | 2,5 | 18ХГТ | 980 | - | ПО | 0,5 |

| 32 | 33 | 10 | 16 | - | - | - | 75 | 70 | 40 | - | 5 | 35Л | 560 | - | О | 3,5 |

| № вар | Характер припуска | Вид обработки | Вид закрепления заготовки | Параметры гнезда резцедержателя | Тип производства | ||||

| Расположение гнезда по длине относительно оси шпинделя | Hо, мм | Lг, мм | H, мм | B, мм | |||||

| 25 | Н | Ч | П | ПА | 20 | 80 | 30 | 30 | КС |

| 26 | Р | Ч | П | ПА | 25 | 150 | 30 | 30 | КС |

| 27 | Н | ЧЕ | Ц | ПЕ | 32 | 200 | 40 | 35 | КС |

| 28 | Н | Ч | Ц | ПЕ | 25 | 150 | 30 | 30 | КС |

| 29 | Р | ЧЕ | Ц | ПЕ | 32 | 200 | 40 | 35 | КС |

| 30 | Р | ЧЕ | П | ПА | 32 | 200 | 40 | 35 | МС |

| 31 | Н | Ч | П | ПА | 25 | 150 | 30 | 30 | МС |

| 32 | Р | ЧЕ | П | ПА | 32 | 200 | 40 | 35 | МС |

3 ЛАБОРАТОРНАЯ работа №2

ВЫБОР ПАРАМЕТРОВ СПИРАЛЬНОГО СВЕРЛА

Исходные технологические данные операции сверления отверстия, необходимые для проектирования спирального сверла, выбираются студентом по табл. 3 в соответствии с заданным преподавателем номером варианта задания. Проектируемые сверла предназначены для станков с ЧПУ и многоцелевых станков.

На занятии изучаются конструкции сверл различного назначения, а также конструкции зенкеров и разверток, которые используются для увеличения диаметра просверленного отверстия, обеспечивая при этом повышение его точности, образцы сверл, зенкеров, разверток, комбинированных осевых инструментов и конструкторскую документацию. При необходимости дорабатывается конструкция сверла, спроектированного при выполнении индивидуального задания до занятия. Изучаются методы контроля параметров сверл и применяемые приборы и приспособления.

В качестве информационной базы используются ГОСТы и специальная литература: Исследование и проектирование спиральных сверл. Методические указания и задания к лабораторной работе по дисциплине “Режущий инструмент” для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения / НГТУ, Ю.Ю.Немцов, И.Л.Лаптев. – Н.Новгород, 2020. 12 с. (файл «Методичка Сверла.doc»); Проектирование спиральных сверл. Методические указания и задания к лабораторной работе по дисциплине “Режущий инструмент” для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения / НГТУ, Ю.Ю.Немцов, И.Л.Лаптев. – Н.Новгород, 2020. 23 с.

При оформлении отчета по лабораторной работе в разделе 1 отчета приводятся исходные технологические данные операции сверления отверстия в табличной форме (см. табл.3) для рассматриваемого варианта задания.

В разделе 2 в соответствии с рекомендациями по проектированию спиральных сверл, изложенными ниже, приводятся необходимые обоснования и расчеты конструктивных параметров сверла с поясняющими рисунками и ссылками на используемые литературные источники из приведенных в списке литературы для подготовки к выполнению лабораторной работы. В раздел 2

отчета включают рабочий эскиз спроектированного сверла, который целесообразно выполнять на формате А3.

В разделе 3 приводятся перечень и схемы выполнения контрольных операций (с указанием применяемых приборов и приспособлений) при проверке соответствия параметров изготовленного сверла техническим требованиям, указанным на рабочем эскизе спроектированного сверла.

2. Рекомендации по проектированию спиральных сверл для обработки

конструкционных сталей и чугунов

При проектировании спирального сверла для заданных условий выполнения операции сверления отверстия (см. табл.1) учитывают следующее:

2.1. В качестве инструментального режущего материала применяют быстрорежущую сталь марки Р6М5 по ГОСТ 19265-75, наиболее часто используемую на практике вследствие хорошего сочетания в ней эксплуатационных и технологических свойств.

2.2. Рекомендации по выбору формы режущей части сверл спиральных из быстрорежущей стали для обработки материалов общемашиностроительного применения (стали конструкционные и чугуны) при глубине сверления до 3–5 диаметров без вывода режущего инструмента из отверстия для удаления стружки приведены в табл.2 с учетом опыта эксплуатации сверл, в том числе в автоматизированном производстве [ 3, с.100-105, 106-113 ].

Таблица 1 Варианты исходных технологических данных операции сверления отверстия

| № варианта |

Параметры обрабатываемого отверстия | СП | ТП | ТХ | ||||

| Тип | D, мм | L, мм | ОМ | НВ | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | С | 20 | 70 | СЧ20 | 160 | НП | Н | К |

| 2 | Г | 16 | 50 | 40Х | 269 | ОП | Н | Ц |

| 3 | С | 30 | 30 | 20Л | 150 | НП | П | К |

| 4 | Г | 18 | 40 | СЧ30 | 260 | ОП | Н | Ц |

| 5 | С | 26 | 90 | 45 | 180 | ОП | П | К |

| 6 | Г | 14 | 35 | 50Л | 269 | НП | Н | К |

| 7 | С | 19 | 12 | СЧ21 | 180 | ОП | Н | К |

| 8 | Г | 12 | 45 | 30ХМ | 277 | НП | Н | Ц |

| 9 | С | 22 | 16 | СЧ35 | 270 | НП | Н | К |

| 10 | Г | 15 | 55 | СЧ24 | 210 | ОП | П | Ц |

| 11 | С | 25 | 25 | 50 | 200 | НП | П | К |

| 12 | Г | 17 | 35 | 45 | 269 | ОП | Н | К |

| 13 | С | 24 | 100 | 40ХН | 277 | ОП | Н | К |

| 14 | Г | 10 | 20 | 18ХГ | 210 | НП | Н | Ц |

| 15 | С | 12 | 10 | СЧ15 | 140 | ОП | Н | К |

| 16 | Г | 28 | 110 | 40ХС | 277 | НП | П | К |

| 17 | С | 16 | 65 | СЧ20 | 160 | НП | Н | Ц |

| 18 | Г | 27 | 105 | У8А | 269 | ОП | Н | К |

| 19 | С | 18 | 60 | 40Л | 255 | НП | П | Ц |

| 20 | Г | 25 | 30 | 10 | 126 | ОП | Н | К |

| 21 | С | 19 | 10 | СЧ25 | 220 | ОП | П | Ц |

| 22 | Г | 30 | 20 | 45Х | 277 | НП | Н | К |

| 23 | С | 12 | 16 | 38ХС | 269 | ОП | Н | Ц |

| 24 | Г | 20 | 80 | СЧ21 | 180 | НП | Н | Ц |

| 25 | С | 27 | 40 | 65Г | 277 | ОП | Н | К |

Окончание табл.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 26 | С | 16 | 32 | 40ХС | 269 | ОП | П | К |

| 27 | Г | 8 | 25 | СЧ21 | 180 | НП | Н | К |

| 28 | Г | 27 | 60 | 20Л | 150 | НП | Н | К |

| 29 | С | 14 | 50 | СЧ35 | 270 | НП | Н | Ц |

| 30 | Г | 30 | 100 | 45 | 180 | ОП | П | К |

| 31 | С | 11 | 16 | СЧ25 | 220 | ОП | П | Ц |

| 32 | Г | 19 | 42 | 18ХГ | 210 | ОП | П | Ц |

| 33 | С | 26 | 12 | СЧ30 | 260 | НП | Н | К |

| 34 | Г | 10 | 40 | 65Г | 277 | ОП | Н | К |

| 35 | С | 17 | 50 | У8А | 269 | ОП | Н | К |

| 36 | Г | 22 | 30 | 40Х | 210 | ОП | П | К |

| 37 | С | 9 | 8 | СЧ15 | 140 | НП | Н | Ц |

| 38 | Г | 28 | 35 | 10 | 126 | ОП | Н | К |

| 39 | С | 15 | 50 | 38ХС | 269 | ОП | Н | Ц |

| 40 | Г | 24 | 45 | 50 | 200 | ОП | П | К |

| 41 | С | 12 | 38 | 30ХМ | 277 | ОП | П | К |

| 42 | Г | 29 | 105 | СЧ24 | 210 | НП | Н | К |

| 43 | С | 20 | 17 | 50Л | 269 | НП | Н | Ц |

| 44 | Г | 13 | 26 | СЧ35 | 270 | НП | Н | Ц |

| 45 | С | 25 | 80 | 40ХН | 277 | ОП | П | К |

| 46 | Г | 18 | 58 | 30 | 180 | ОП | Н | Ц |

| 47 | С | 23 | 20 | 45 | 255 | ОП | П | К |

| 48 | Г | 21 | 65 | СЧ30 | 260 | НП | Н | К |

| 49 | С | 28 | 25 | 40Л | 256 | ОП | П | К |

| 50 | Г | 15 | 18 | СЧ25 | 220 | НП | Н | Ц |

Условные обозначения, принятые в табл.1. Тип отверстия: С - сквозное, Г- глухое; L – длина отверстия; D – диаметр отверстия; ОМ – марка обрабатываемого материала; НВ – твердость обрабатываемого материала; СП – состояние обрабатываемой поверхности заготовки: НП – необработанная (грубая) поверхность с неудаленной коркой (литейной, ковочной, штамповочной), ОП – предварительно обработанная поверхность, а также поверхность заготовок из проката; ТП – точность позиционирования обработанного отверстия (смещение - увод оси отверстия при сверлении без предварительного центрования) : Н – нормальная, П – повышенная; ТХ – тип хвостовика сверла: К – конический хвостовик с конусом Морзе по ГОСТ 25557-82 [ 4, c.189, табл.6.21 ], Ц - цилиндрический хвостовик.

4 ЛАБОРАТОРНАЯ работа №3

ВЫБОР ПАРАМЕТРОВ фрез ОБЩЕГО НАЗНАЧЕНИЯ

Исходные технологические данные операции фрезерования, необходимые для проектирования цельной или составной фрезы выбираются студентом по табл. 4 и 5 в соответствии с заданным преподавателем номером варианта задания. На рис.2. приведены схемы фрезерования для рассматриваемых видов фрез: цилиндрической (Ц), дисковых насадных трехсторонних (ДТ) и фасонных (Ф), концевых с коническим (КК) и цилиндрическим (КЦ) хвостовиком, торцевой (Т).

Проектирование фрез для заданных условий выполнения операции фрезерования (см. табл. 3) осуществляют в последовательности, соответствующей общему алгоритму проектирования (рис. 1). При этом необходимо учитывать:

- контуры обрабатываемых поверхностей деталей выделены на эскизах утолщенными линиями (см. табл. 5);

- вид обработки определяется заданной в исходных данных (см. табл.4) шероховатостью обработанной поверхности: при Rа = 25…12,5 мкм - обработка черновая, при Rа = 6,3…3,2 мкм – обработка чистовая;

- при работе насадными цилиндрическими, дисковыми трехсторонними и дисковыми фасонными фрезами ось фрезы расположена горизонтально; при работе торцевыми и концевыми фрезами – вертикально (рис. 2);

- обработка однопроходная;

- направление вектора скорости движения подачи фрезы перпендикулярно плоскости эскиза обрабатываемой поверхности (см. табл. 5);

- инструментодержатель фрезерного станка - шпиндель с посадочным

отверстием с конусностью 7: 24 с конусом 50 по ГОСТ 15945-82;

- насадные цилиндрические и дисковые фрезы применяют на горизонтальных консольно-фрезерных станках. Фрезы устанавливают на оправках с поддерживающей втулкой. Такие оправки позволяют изменять расстояние между опорами оправки за счет применения подвижной опоры. Положение насадной фрезы вдоль оси оправки регулируется простановочными кольцами (рис.2);

- торцевые насадные фрезы с креплением на торцовой шпонке ( Dо ³ 63 мм ) устанавливают на оправках с хвостовиком с конусом 7:24 [5, с.356, табл.50 ], которые закрепляются в инструментодержателе вертикального консольно-фрезерного станка;

- концевые фрезы с цилиндрическим хвостовиком устанавливаются в цанговых патронах с хвостовиком с конусом 7:24;

- концевые фрезы с коническим хвостовиком с конусом Морзе устанавливаются во втулках переходных с хвостовиком с конусом 7:24 и внутренним конусом Морзе и закрепляются в них с помощью специального стяжного болта, ввинчиваемого в резьбовое отверстие в коническом хвостовике фрезы.

Таблица 4. Исходные технологические данные операции фрезерования

|

№ вар. |

Вид фрезы |

Параметры обрабатываемой поверхности (ОП) | Обрабатываемый материал |

Lo, мм |

Lв, мм |

N, кВт | ||||||||

| Код ОП | В, мм | t , мм | R, мм | q1, град | q2, град | Rа, мкм | Марка | sВ, МПа | НВ | |||||

| 1 | КК | 2 | 30 | 10 | - | - | - | 25 | 45 | 650 | - | - | 40 | 15 |

| 2 | Ц | 1 | 60 | 5 | - | - | - | 12,5 | СЧ25 | - | 210 | 250 | 20 | 12 |

| 3 | ДТ | 3 | 16 | 10 | - | - | - | 6,3 | 40ХС | 850 | - | 200 | 35 | 10 |

| 5 | Т | 1 | 55 | 2 | - | - | - | 3,2 | 40Х | 620 | - | - | 25 | 10 |

| 6 | ДТ | 3 | 12 | 12 | - | - | - | 12,5 | CЧ35 | - | 270 | 240 | 30 | 12 |

| 8 | КЦ | 2 | 15 | 4 | - | - | - | 3,2 | 40Л | 810 | - | - | 18 | 8 |

| 9 | Т | 1 | 75 | 1,5 | - | - | - | 3,2 | 20 | 420 | - | - | 12 | 10 |

| 10 | Ц | 1 | 45 | 8 | - | - | - | 25 | СЧ30 | - | 260 | 160 | 22 | 14 |

| 12 | КК | 2 | 40 | 12 | - | - | - | 25 | СЧ35 | - | 270 | - | 50 | 20 |

| 13 | ДТ | 3 | 20 | 6 | - | - | - | 12,5 | 10 | 340 | - | 300 | 30 | 14 |

| 14 | Ц | 1 | 80 | 2 | - | - | - | 3,2 | СЧ20 | - | 160 | 260 | 16 | 12 |

| 15 | Т | 1 | 50 | 3 | - | - | - | 6,3 | 45Х | 750 | - | - | 20 | 10 |

| 17 | КЦ | 2 | 35 | 7 | - | - | - | 12,5 | СЧ30 | - | 260 | - | 65 | 14 |

| 18 | ДТ | 3 | 18 | 14 | - | - | - | 3,2 | 40ХН | 1100 | - | 120 | 28 | 16 |

| 19 | Ц | 1 | 70 | 8 | - | - | - | 25 | 50 | 670 | - | 280 | 10 | 12 |

| 21 | КК | 2 | 25 | 4 | - | - | - | 25 | 38ХС | 1050 | - | - | 50 | 10 |

| 22 | Т | 1 | 35 | 0,5 | - | - | - | 12,5 | 50Л | 950 | - | - | 40 | 12 |

| 23 | ДТ | 3 | 10 | 5 | - | - | - | 6,3 | СЧ21 | - | 180 | 160 | 30 | 16 |

| 25 | Ц | 1 | 90 | 5 | - | - | - | 12,5 | 20Л | 410 | - | 310 | 20 | 16 |

Таблица 5. Типаж обрабатываемых поверхностей

|

В качестве информационной базы используются ГОСТы и специальная литература: Исследование и проектирование цельных и составных фрез. Методические указания к лабораторным работам по дисциплине «Режущий инструмент» для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения / НГТУ; Сост: Ю.Ю.Немцов, И.Л.Лаптев. Н.Новгород, 2020.- 16 с.

Используемая литература

1. Справочник инструментальщика / И.А.Ординарцев, Г.В.Филиппов, А.Н.Шевченко и др.; Под общ. ред. И.А.Ординарцева. – Л.: Машиностроение. Ленингр. отд-ние, 1987.

2. Справочник конструктора–инструментальщика: Под общ. ред. В.И.Баран-чикова. – М.: Машиностроение, 1994.

3. Обработка металлов резанием: Справ. технолога / А.А.Панов, В.В.Аникин, Н.Г.Бойм и др.; Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988.

4. ГОСТы по фрезам.

Дата добавления: 2021-01-20; просмотров: 121; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!