Выбор аппаратуры управления и защи ты электропривода механизма подъема мостового крана

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ ЭНЕРГЕТИЧЕСКИЙ УНИВЕРСИТЕТ

Курсовой проект

На тему: «ЭЛЕКТРООБОРУДОВАНИЕ И ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПОДЪЕМА МОСТОВОГО КРАНА

Выполнил: студент группы ЗЭХПт-2-11

Кирамов А.Р.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| Разработал |

| Кирамов А.Р. |

| Проверил |

| Мухаметгалиев |

| Реценз. |

| Н. Контроль |

| Утв. |

| Лит. |

| Листов |

| 26 |

| КГЭУ, гр.ЭХПт-2-11 |

Содержание

Введение 3

1 Описание, принцип действия 4

2 Выбор типов электродвигателя и редуктора

механизма подъема мостового крана 10

3 Выбор аппаратуры управления и защиты

электропривода механизма подъема мостового крана 15

4 Расчет и выбор тормозного устройства 21

|

|

|

Заключение 24 Литература 26

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 3 |

Основными направлениями экономического и социального развития являются дальнейшее повышение эффективности металлургии и повышения качества выпускаемой продукции.

Важнейшими задачами в развитии металлургической промышленности является механизация трудовых работ и автоматизация производственных процессов. В решении этих задач значительная роль выпала на подъемно-транспортные механизмы, в первую очередь краны, применяющиеся на металлургических предприятиях.

Следует заметить, что производительность цехов предприятия в значительной мере зависит от надежности работы и производительности кранов.

Работа крана в условиях того или иного цеха специфична и зависит от характера конкретного производственного процесса.

|

|

|

Конструкция крана в основном определяется из его назначения и специфики технологического процесса. Ряд узлов, например, механизм подъема и передвижения выполняются однотипными для кранов различных видов. Поэтому имеется много общего в вопросах выбора и эксплуатации электрооборудования крана. Оборудование крана стандартизовано, поэтому краны, различные по назначению и конструкции, комплектуются серийно-выпускаемым типовым электрооборудованием. Схемы управления отдельными кранами отличаются, это связано со спецификой цехов и назначением крана.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 4 |

Проектируемый кран, грузоподъемностью 10 т.с., предназначен для подъема и перемещения грузов в металлургическом производстве крытых помещениях при температуре окружающего воздуха от +400С до -400С.

Кран предназначен для разгрузки железнодорожных составов с анодными блоками и погрузки на внутрицеховой транспорт.

Технические характеристики механизмов крана, режимы их работы

|

|

|

Проектируемый кран, грузоподъемностью Q=5 т. снабжен тремя основными механизмами:

1. Механизм передвижения моста.

2. Механизм передвижения тележки.

3. Механизм подъема.

Механизм передвижения моста

Привод ходовых колес осуществляется от двух асинхронных двигателей.

Основные технические данные

Наименование параметра Значение параметра

Грузоподъемность главного крюка 80 т

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 5 |

Скорость передвижения крана 75 м/мин

Скорость передвижения тележки 30 м/мин

Высота подъема главного крюка 6 м

Вес главного крюка 0,8т

Диаметр барабана лебедки главного крюка 700 мм

Вес тележки 33 т

Длина перемещения моста 66 м

Длина перемещения тележки 22 м

КПД главного подъема под нагрузкой 0,84

КПД главного подъема при холостом ходе 0,42

|

|

|

КПД моста 0,82

КПД тележки 0,79

Режим работы крана средний С

Продолжительность включения крана 40%

Целью расчета является определение статических нагрузок, приведенных к валу электродвигателя, для выбора мощности электродвигателя механизма подъема мостового крана.

Исходными данными являются технические характеристики мостового крана пункта 3.

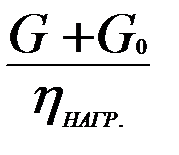

1.1 Статическая мощность на валу электродвигателя подъемной лебедки при подъеме груза, в кВт определяется следующим образом:

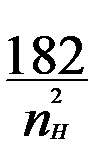

Рст.гр.под =  (1)

(1)

где G=m∙g=80∙103∙9,8=784000H-вес поднимаемого груза;

m-номинальная грузоподъемность, кг;

g-ускорение свободного падения, м/с2;

G0=m0∙g=0,8∙103∙9,8=7840Н-веспустого захватывающего приспособления;

m0 - масса пустого захватывающего приспособления, кг;

vн = 4,6м/мин = 0,07 м/с - скорость подъема груза;

hнагр = 0,84 - КПД под нагрузкой.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 6 |

1.2 Мощность на валу электродвигателя при подъеме пустого захватывающего приспособления, кВт:

Р ст.п.гр.=  (2)

(2)

где hхх=0,42 - КПД механизма при холостом ходе.

Рст.п.гр.= 7840*0,07*10-3/0,42=1.3 кВт.

1.3 Мощность на валу электродвигателя обусловленная весом груза, кВт:

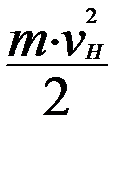

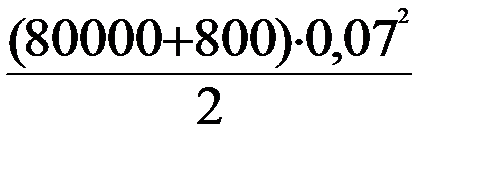

Ргр.=(G+G0)*vс*10-3

(3)

где vс=vн=0,07 м/с - скорость спуска.

Ргр=(784000+7840)*0,07*10-3=55,42кВт.

1.3.1 Мощность на валу электродвигателя, обусловленная силой

трения, кВт:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 7 |

) * (1 - нагр.) * vc * 10-3 (4)

) * (1 - нагр.) * vc * 10-3 (4)

Ртр .=((784000+7840)/0,84) * (1-0,84) * 0,07 * 10-3 = 8,88кВт.

Так как выполняется условие Ргр > Ртр, следовательно, электродвигатель работает в режиме тормозного спуска.

1.3.2 Мощность на валу электродвигателя при тормозном спуске, определяется следующим способом, кВт:

Рт.сп.=(G+G0)*Vс*(2-  )*10-3 (5)

)*10-3 (5)

Рст.сп.=(784000+7840)*0,07*(2-1/0,84)*10-3=44,8 кВт.

1.3.3 Мощность на валу электродвигателя во время спуска порожнего захватывающего приспособления, кВт:

Рс.ст.о.=G0∙Vс∙ (  -2) ∙10-3 (6)

-2) ∙10-3 (6)

Рс.ст.о.=7840∙0,07(1/0,42-2) ∙10-3=0,2 кВт.

1.4 После определения статических нагрузок рассчитаем нагрузочный график механизма подъема мостового крана для наиболее характерного цикла работы (Таблица 1.1)

1.4.1 Время подъема груза на высоту Н:

tр1= H/vн =6/0,07 =85,7 сек.

где Н-высота подъема груза, м.

1.4.2 Время перемещения груза на расстояние L:

t01=L/vкр=60/1,25 =48 сек.

1.4.3 Время для спуска груза:

tр2= = H/vн =6/0,07 =85,7 сек..

1.4.4 Время на зацепление груза и его отцепления:

t02= t 04=200 сек.

1.4.5 Время подъема порожнего крюка:

tр3= H/vн =6/0,07 =85,7 сек..

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 8 |

t03= L/vкр=60/1,25 =48 сек.

1.4.7 Время спуска порожнего крюка:

tр4= H/vн =6/0,07 =39,2 сек..

Таблица1.1- Рабочий цикл механизма подъема.

| Участки | Подъем груза | Па - уза | Спуск груза | Па - уза | Подъем крюка | Па - уза | Спуск крюка | Па - уза |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Рс, (кВт) | 65,98 | 0 | 44,8 | 0 | 1,3 | 0 | 0,2 | 0 |

| t, (cек) | 85,7 | 48 | 85,7 | 200 | 85,7 | 48 | 85,7 | 200 |

1.4.8 Суммарное время работы электродвигателя:

S tр=tр1+ tр2+ tр3+ tр4=4*85,7 = 342,8 сек.

1.4.9 Суммарное время пауз:

S t0=t01+t02+t03+t04=48+48+200+200=496сек.

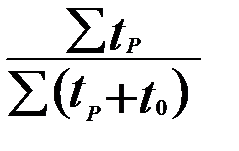

1.4.10 Действительная продолжительность включения, %:

ПВд=  ∙ 100% (7)

∙ 100% (7)

ПВд= 342,8/(342,8+496) ∙100%=40,8%.

1.4.11 Эквивалентная мощность за суммарное время работы электродвигателя, кВт:

Рэкв=  (8)

(8)

Рэкв= (65,92*85,7+44,82*85,7+1,32*85,7+0,22*85,7)/342,8 =39,8кВт.

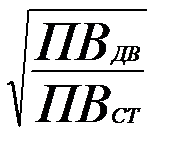

1.4.12 Эквивалентную мощность пересчитываем на стандартную

продолжительность включения соответствующего режима работы механизма крана, кВт:

Рэн=Рэкв ∙  (9)

(9)

Рэн=39,08∙ 40,8/40 =40,2 кВт.

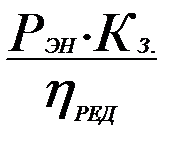

1.4.13 Определяем расчетную мощность электродвигате ля с учетом коэффициента запаса, кВт:

Рдв=  (10)

(10)

где Кз = 1,2 - коэффициент запаса;

hред = 0,95 - КПД редуктора.

Рдв= 40,2*1,2/0,95 =50,7 кВт.

1.4.14 Угловая скорость лебедки в рад/с и частота вращения лебедки в об/мин, определяется следующим способом:

wл=  (11)

(11)

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 9 |

wл = 2*0,07/0,7 = 0,2 рад/с.

nл =  (12)

(12)

nл = 30*0,2/3,14= 2 об/мин.

Полученные значение мощности электродвигателя в пункте (1.13) и значение стандартной продолжительности включения ПВст = 40% , будут являться основными критериями для выбора электродвигателя.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 10 |

Целью расчета является выбор приводного электродвигателя по справочнику и проверка его по перегрузочной способности и по условиям осуществимости пуска, а также выбор редуктора для механизма подъема мостового крана.

Исходными данными являются исходные данные проектирования пункта 3 и результаты расчетов пункта 4.

2.1 Выберем электродвигатель из следующих условий:

Рном ³ Рдв (5.1)

Рном ³ 50,7 кВт

Таблица 2.1 - Технические данные асинхронного электродвигателя с фазным ротором типа МТН512-6

| Параметры двигателя | Значение параметра |

| 1 | 2 |

| Мощность, Рн | 55 кВт |

| Частота вращения, nн | 970 об/мин |

| Ток статора, I1 | 99 А |

| Коэффициент мощности, Соs j | 0,76 |

| КПД, hн | 89 % |

| Ток ротора, I2 | 86 А |

| Напряжение ротора, U2 | 340 В |

| Максимальный момент, Мm | 1630 Нм |

| Маховый момент, GD2 | 4.10 кг∙м2 |

| Напряжение, U | 380 В |

| Частота, f | 50 Гц |

| Продолжительность включения, ПВст | 40 % |

2.2 Проверяем выбранный электродвигатель по допустимой нагрузке и условию осуществимости пуска.

Выбранный электродвигатель должен удовлетворять следующим условиям:

2.2.1 Первое условие допустимой нагрузки:

Мдоп > Мс.max, (5.2)

где Мс.max = 9550 ∙  Нм;

Нм;

Рс - статическая мощность при подъеме груза, кВт;

nн - частота вращения вала электродвигателя, об/мин.

Мс.max = 9550 ∙ 65,98/970 =649,5 Нм;

Мдоп = Мm = 1630 Нм;

Мдоп=1630 Нм > 649,5 Нм = Мс.max

Первое условие выполняется.

2.2.2 Второе условие допустимой нагрузки:

Мср.п ³ 1,5 Мс.max (5.2.2)

где Мср .п =  - средний пусковой момент, Нм;

- средний пусковой момент, Нм;

М1 = 0,85 ∙ Мm = 0,85 ∙ 1630 = 1385,5 Нм - максимальный момент двигателя при пуске, Нм;

М2 = (1,1 - 1,2) ∙ Мн = 1,2 ∙ 649,5 = 779,4 Нм - минимальный момент двигателя, Нм;

Мн = 9550 ∙  = 9550 ∙ 55/970 = 541,4 Нм - номинальный момент двигателя, Нм.

= 9550 ∙ 55/970 = 541,4 Нм - номинальный момент двигателя, Нм.

Мср.п = (1385,5+779,4)/2 = 1082,45 Нм;

1,5 ∙ Мс.max = 1,5 ∙ 649,5 = 974,25 Нм;

Мср.п = 1082,45 Нм > 974,25 Нм = 1,5 ∙ Мс.max

Второе условие выполняется.

2.3.3 Третье условие допустимой нагрузки:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 11 |

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 12 |

Третье условие выполняется.

2.3.4 Проверяем двигатель по условию осуществимости пуска:

ад ³ а

где ад - допустимое линейное ускорение при подъеме или перемещении груза, м/с2;

ад = (0,2 ÷ 0,3) м/с2 - для механизма подъема;

a - наибольшее линейное ускорение при подъеме гру - за, м/с2.

а =

где tп.мин - наименьшее время при пуске с состояния покоя до скорости v с наибольшей загрузкой, сек.

tп.мин =

где GD2прив = 4 ∙ Jприв, кг∙м2

где Jприв = 1,3 ∙ Jдв +  ∙ Wк.мех , кг∙м2

∙ Wк.мех , кг∙м2

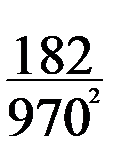

где Jдв =  , кг∙м2

, кг∙м2

Wк.мех =  , Дж

, Дж

Мс.мах = 9550 ∙  , Нм

, Нм

Мс.мах. = 9550 ∙  =649,5 Нм;

=649,5 Нм;

Wк.мех =  = 197,96 Дж;

= 197,96 Дж;

Jдв=  = 1,025 кг∙м2;

= 1,025 кг∙м2;

Jприв = 1,3 ∙ 1,025 +  ∙ 197,96 = 1,37 кг∙м2;

∙ 197,96 = 1,37 кг∙м2;

GD2прив = 4 ∙ 1,37 = 5,48 кг∙м2;

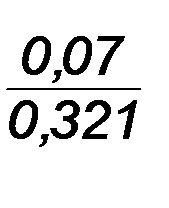

tп.мин =  = 0,321 сек;

= 0,321 сек;

а =  = 0,218 м/с2

= 0,218 м/с2

ад = 0,3 м/с2 > 0,218 м/с2 = а

Условие осуществимости пуска выполняется.

Так как электродвигатель МТН 512 - 6 удовлетворяет всем условиям выбора, то для привода механизма подъема мостового крана устанавливаем электродвигатель данного типа.

2.4 Выбираем тип редуктора.

Редуктор применяют из - за разногласия скорости вращения барабана лебедки механизма подъема и вала электродвигателя. Редуктор выбирают по мощности, передаточному числу и скорости вращения.

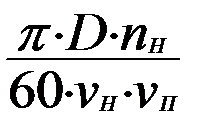

2.5 Определяем передаточное число редуктора:

iР =

где D - диаметр барабана лебедки, м;

ip - передаточное число полиспастной системы.

iР= 3,14*0,7*970/60*0,07*12 = 42,3

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 13 |

По справочнику  выбираю тип редуктора Ц2 - 500 со следующими техническими данными:

выбираю тип редуктора Ц2 - 500 со следующими техническими данными:

nр = 970 об/мин;

Рр = 49 кВт;

iР = 50.94

m = 505 кг.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 14 |

Выбор аппаратуры управления и защи ты электропривода механизма подъема мостового крана

Целью расчета является выбор магнитного контроллера, контакторов, магнитных пускателей, реле защиты от токов перегрузки, конечных выключателей электропривода, и защитной панели.

Исходными данными являются технические данные электродвигателя пункта 5, режим работы крана.

3.1 Выбор магнитного контроллера.

Магнитные контроллеры представляют собой сложные комплектные коммутационные устройства для управления крановыми электроприводами. В магнитных контроллерах коммутация главных цепей осуществляется с помощью контакторов с электромагнитным приводом.

Выбор магнитных контроллеров для крановых механизмов определяется режимом работы механизма и зависит от параметров износостойкости контакторов. Магнитные контроллеры должны быть рассчитаны на коммутацию наибольших допустимых значений тока включения, а номинальный ток их Iн должен быть равен или больше расчетного тока двигателя при заданных условиях эксплуатации и заданных режимах работы механизма:

Iн³ Iр*к

где к = 0,8- коэффициент, учитывающий режим работы механизма.

Выберем магнитный контроллер серии ККТ-60А, так как он удовлетворяет условию выбора:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 15 |

Iн = 160А > 68,8А=86 0,8= Iр к

Технические характеристики кулачкового контроллера серии ТСАЗ160

| Тип контроллера | Режим работы механизма | Назначение | Номинальный ток, А | Наибольший допустимый ток включения, А | Количество управляемых двигателей |

| 1 | 2 | 3 | 4 | 5 | 6 |

| ТСАЗ160 | С для кранов металлурги - ческого производства | Механизм подъема со встроенной защитой | 160 | 700 | 1 |

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 16 |

3.2 Выбор контакторов.

Контакторы используются в системах управления крановыми электроприводами для осуществления коммутации тока в главных цепях при дистанционном управлении.

Контакторы серий КТ и КТП предназначены для ком - мутации главных цепей электроприводов переменного тока с номинальным напряжением 380 В.

Контакторы серии КТП выполняются с втягивающими катушками постоянного тока на номинальное напряжение: 24, 48, 110 и 220 В. Серии контакторов КТП применяемые в крановых ЭП, охватывают четыре величины на номинальные токи: 100, 160, 250 и 400 А.

Выбор контактора произведем по пусковому току двигателя Iп, который должен быть меньше или равен номинальному току включения выбираемого контактора Iн.в.

Iп £ Iн.в

Выберем контактор серии КТП6024, так как он удовлетворяет условию выбора:

Iп = 86 А < 120А = Iн.в

| Тип контактора | Номинальный ток, А | Число включений в час | Износостойкость, 106 циклов В-О | Число главных контактов | Мощность катушки, Вт | ||

| Механическая | Электрическая | ||||||

| Для категорий ДС-3 | Для категорий ДС-4 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| КТП6024 | 120 | 600 | 5 | 0,5 | 0,03 | 4 | 50 |

3.3 Выбор реле защиты от перегрузок.

Обеспечение максимальной и нулевой защиты крановых электроприводов управляемых при помощи магнитных контроллеров возлагается на защитные панели.

Для защиты цепей кранового электрооборудования от перегрузок применяется электромагнитное реле мгновенного действия типа РЭО401, которые могут использоваться как в цепях переменного тока, так и постоянного тока. Эти реле входят в комплект защитных панелей. Чтобы защитить двигатель от перегрузки, достаточно иметь электромагнитное реле РЭО401 в одной фазе каждого двигателя. В остальные фазы реле ставится только для защиты проводов.

Реле для отдельных электродвигателей выбирается согласно их мощности и напряжению, и настраиваются на ток срабатывания, равный 2,5-кратному расчетному току номинальной нагрузки для ПВ=40%:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 17 |

Выберем реле серии ZW7 63 A , так как оно удовлетворяет условию выбора:

2,5 I1 = 2,5 99 =247,5 А < 375 А = Iрел

пределы регулирования 325-1000А

3.4 Выбор конечных выключателей.

Защита от перехода механизмом предельных положений осуществляется конечными и путевыми выключателями. Эта защита обязательна к применению для всех механизмов крана.

Контакты конечных выключателей включены в цепь катушки линейного контактора защитной панели и в цепь нулевой защиты магнитных контроллеров.

Выключатель концевой КУ703

Предназначен для коммутирования цепей управления переменного и постоянного тока.

| Тип | Назначение | Привод | Включаемый ток, А | Скорость передвижения механизма, м/мин | Число включений в час | Степень защиты от внешней среды | Отключаемый переменный ток, А до 500 В | Электрическая износостойкость циклов В-О | Механическая износостойкость, циклов В-О | Число цепей |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| КУ 703 | Механизм подъема | Самовозврат под действием груза | 10 | 1-80 | 600 | IP44 | 10 | 0,3*106 | 1*106 | 2 |

3.5 Выбор частотного преобразователя

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 18 |

Марка: Hitachi

Модель: L200-004NFEF L200-075NFEF

Мощность: 0,4 – 7,5 кВт

Входное напряжение: 380 – 460 В

Диапазон регулирования частоты: 0 – 1000 Гц

3.6 Выбор автоматического выключателя

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 19 |

Автоматические выключатели (автоматы) предназначены для включения и отключения асинхронных электродвигателей и других приемников электроэнергии, а также для защиты их от токов перегрузки и КЗ.

Автоматы обеспечивают одновременное отключение всех трех фаз в случае возникновения аварийных ситуаций. В рабочем режиме включение и отключение производится вручную; в аварийном режиме они отключаются автоматически электромагнитным или тепловым расцепителем.

Важной составной частью автомата является расцепитель, который контролирует заданный параметр защищаемой сети и воздействует на расцепляющее устройство, отключающее автомат. Наибольшее распространение получили расцепители следующих типов:

- электромагнитные для защиты от токов КЗ;

- тепловые для защиты от перегрузок;

- комбинированные.

Электромагнитный расцепитель состоит из катушки с подвижным сердечником и возвратной пружины. При протекании по катушке тока КЗ сердечник мгновенно втягивается и воздействует на отключающую рейку механизма свободного расцепления.

Тепловой расцепитель представляет собой биметаллическую пластину, соединенную последовательно с контактом. При нагревании ее током перегрузки она изгибается и воздействует на отключающую рейку механизма свободного расцепления.

Тепловой росцепитель автомата защищает электроустановку от длительной перегрузки по току. Ток уставки теплового расцепителя принимается равным на 15—20% больше рабочего тока:

Iт.р=(1,5 – 2)*Iр= 1,5*18,5=27,75 А

выбираем автоматический выключатель марки АПД-80 EKF

Характеристика Значение

Номинальное рабочее напряжение, Ue, В: 380-660

Номинальное напряжение изоляции,Ui, В: 690

Номинальное импульсное напряжение, Uimp, B: 6

Частота, Гц: 50/60

Диапазон уставок тепловых расцепителей Ir, А: от 0,16 до 32

Кратность уставки срабатывания при коротком замыкании: 13

Категория применения: АС-3

Коммутационная износостойкость, кол-во циклов ВО: 2000

Механическая износостойкость, кол-во циклов ВО: 10000

Макс. частота коммутаций, цикл/час: 25

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 20 |

Диапазон регулирования уставки теплового расцепителя, Ir, А: 25-40

Мощность трехфазного электродвигателя, кВт, 50/60 Гц 380В/500В/660В: 18,5/22/30

3.7 Выбор питающих кабелей

Согласно ПУЭ все кабели прокладываются по ферме крана. Прокладка проводов и кабелей, на кранах металлургических предприятий, осуществляется в стальных трубах и металлорукавах согласно ПУЭ стр. 481 пункт 5.4.45.

Провода и кабели должны иметь четкую маркировку соединений и ответвлений. Оконцевание медных и алюминиевых жил проводов и кабелей должны производиться при помощи прессовки, сварки, пайки или специальных зажимов (винтовых, болтовых, клиновых). В местах соединений жил провода и кабеля, должны иметь изоляцию равноценную с изоляцией жил кабелей и проводов согласно ПУЭ стр. 486 пункт 5.4.26.

Выбор кабеля от автомата до ввода крановых троллей

Выбор сечения кабеля производится по допустимой силе тока нагрузки с последующей проверкой на потерю напряжения.

Ip=Pн/3*U*cosα=7500/3*380*0,8=248,3 А

Согласно ПУЭ табл. 1.3.6 выбираем кабель ВВГ4×70 сечением 70мм.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 21 |

Целью данного расчета является определение тормозного момента и выбор по нему типа тормоза, а также проверка по допустимой потере мощности выбранного тормоза.

Исходными данными являются технические данные механизма подъёма мостового крана п. 3 и технические данные выбранного электродвигателя, грузоподъемных машинах тормоз является важнейшим элементом, обеспечивающим безопасность эксплуатации, поэтому наиболее важные условия выбора, установки и функционирования тормозов регламентированы действующими правилами безопасной эксплуатации кранов утвержденных, Госгортехнадзором. В соответствии с этим каждый подъемный механизм грузоподъемной машины должен снабжаться нормально замкнутым тормозом, расположенным на таком участке кинематической схемы, который имеет неразъемную, под нагрузкой связь с выходным валом передаточного механизма. Подъемные механизмы, которые служат для передвижения жидкого металла, должны иметь два нормально замкнутых независимых тормоза. При этом наличие в кинематической цепи двух тормозов обязательно для двух двигательных механизмов, при аварийном механическом отключении одного из двигателей.

Основным параметром тормоза является гарантированно развиваемый им тормозной момент. Тормозной момент определяется усилием на измерительном рычаге, при котором начинается проскальзывание шкива или дисков тормоза. Согласно правилам Госгортехнадзора, каждый из установленных на механизме механических тормозов должен удерживать груз, составляющий 125% номинального, при его остановке только с помощью этого тормоза.

4.1 Определяем расчетный момент тормоза, Нм:

Мтр =

где Qн - номинальная грузоподъемность, т;

vн - номинальная скорость подъема, м/с;

hнагр - КПД механизма для номинальной нагрузки;

nнт - номинальная частота вращения тормозного шки- ва, соответствующая скорости Vн , об/мин.

Мтр = 5*0,07*94000*0,84/970 = 455,8 Нм.

4.2 Определяем тормозной момент с учетом режимов работы механизма подъема, Нм:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 22 |

Мт=kзт∙Мтр

где kзт - коэффициент запаса тормоза [1] таблица 2 - 1. Для двойного тормоза и режима работы С, kзт = 1,25.

Мт = 1,25 ∙455,8= 569,7 Нм.

4.3 Выбираю тормозной электромагнит переменного тока серии КМТ 4А имеющего следующие технические дан - ные:

Данные тормоза:

диаметр шкива, мм (м) 400 (0,4)

тормозной момент, Нм 1300

Данные электромагнита:

тяговое усилие, 700 Н

масса якоря, 24 кг

максимальный ход, 50 мм

допустимое число включений в час 300

время включения, сек 0,2

время отключения, сек 0,25

полная мощность, В*А:

при включении 38000

во включенном состоянии 1900

потребляемая мощность, Вт 400

4.4 Определяем допустимую мощность потерь на трение, Вт:

Рдоп = 360 * D * (10 * D + 1),

где D - диаметр тормозного шкива, м.

Рдоп = 360 * 0,4 * (10 * 0,4 + 1) = 720 Вт.

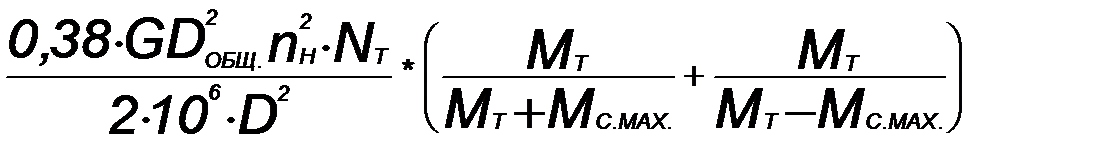

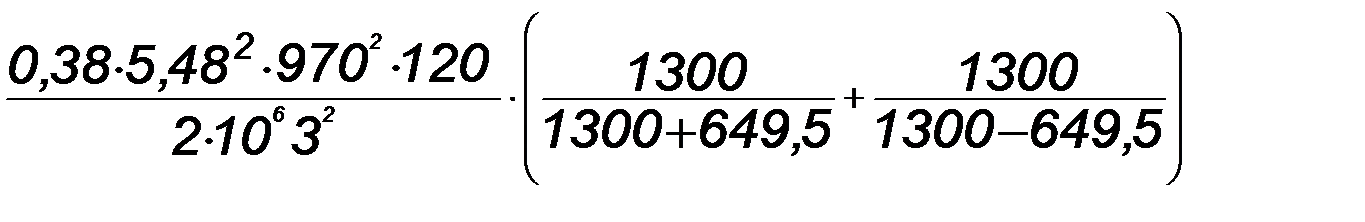

4.5 Действительная мощность потерь при торможении, Вт:

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 23 |

где GDобщ2 - суммарный маховый момент всех элементов, кг*м2;

nн - номинальная частота вращения, об/мин;

Nт - число торможений в час;

D - диапазон регулирования, характеризующий с какой скорости начинается торможение;

Мт - номинальный момент тормоза, Нм;

Мс.max - наибольший момент статической нагрузки, Нм.

DР =  =186 Вт.

=186 Вт.

4.6 Проверяем выбранный тормоз на выполнение условия выбора по тепловому режиму:

DРдоп = 720 Вт > 186 Вт = DР

Условие выполняется, поэтому окончательно выбираем тормоз КМТ 4А.

Заключение

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 24 |

Перемещение грузов, связанное с грузоподъемными операциями, во всех отраслях народного хозяйства, на транспорте и в строительстве осуществляется разнообразными грузоподъемными машинами.

Грузоподъемные машины служат для погрузочно-разгрузочных работ, перемещения грузов в технологической цепи производства или строительства и выполнения ремонтно-монтажных работ с крупногабаритными агрегатами. Грузоподъемные машины с электрическими приводами имеют чрезвычайно широкий диапазон использования, что характеризуется интервалом мощностей приводов от сотен ватт до 1000кВт. В перспективе мощности крановых механизмов может дойти до 1500 –2500 кВт.

Мостовые краны в зависимости от назначения и характера выполняемой работы снабжают различными грузозахватными приспособлениями: крюками, грейферами, специальными захватами и т.п. Мостовой кран весьма удобен для использования, так как благодаря перемещению по крановым путям, располагаемым в верхней части цеха, он не занимает полезной площади.

Электропривод большинства грузоподъёмных машин характеризуется повторно - кратковременном режимом работы при большей частоте включения, широком диапазоне регулирования скорости и постоянно возникающих значительных перегрузках при разгоне и торможении механизмов. Особые условия использования электропривода в грузоподъёмных машинах явились основой для создания специальных серий электрических двигателей и аппаратов кранового исполнения. В настоящее время крановое электрооборудование имеет в своём составе серии крановых электродвигателей переменного и постоянного тока, серии силовых и магнитных контроллеров, командоконтроллеров, кнопочных постов, конечных выключателей, тормозных электромагнитов и электрогидравлических толкателей, пускотормозных резисторов и ряд других аппаратов, комплектующих разные крановые электроприводы.

В крановом электроприводе начали довольно широко применять различные системы тиристорного регулирования и дистанционного управления по радио каналу или одному проводу.

В настоящее время грузоподъемные машины выпускаются большим числом заводов. Эти машины используются во многих отраслях народного хозяйства в металлургии, строительстве, при добыче полезных ископаемых, машиностроении, транспорте, и в других отраслях.

Развитие машиностроения, занимающиеся производством грузоподъемных машин, является важным направлением развития народного хозяйства страны.

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 25 |

| Изм. |

| Лист |

| № документа |

| Подпись |

| Дата |

| Лист |

| 26 |

1. Крановое электрооборудование: Справочник / Ю.В. Алексеев, А.П. Богословский. - М.: Энергия, 1979г.

2. Крановый электропривод: Справочник / А.Г. Яуре, Е.М. Певзнер. - М.: Энергоатомиздат, 1988г.

3. Методическое пособие по практической работе по электрооборудованию по теме: Расчет мощности и выбор кранового электродвигателя. Выбор аппаратуры управления и защиты.

4. Б.Ю. Липкин: Электроснабжение промышленных пред- приятий и установок. - М.: Высшая школа, 1981г.

5. В.М. Васин: Электрический привод: Учеб. Пособие для техникумов. - М.: Высшая школа, 1984г.

6. Методическое пособие по практической работе по электрооборудованию по теме: Расчет освещения произ -водственного цеха по заданным условиям. Составление схемы питания осветительной установки. Выбор аппаратов управле- ния освещением.

7. Справочная книга по светотехнике / Ю.Б. Айзенберг. – 2-е изд. перераб. и доп. - М.: Энергоатомиздат,1995г.

8. Л.Л. Коновалова, Л.Д. Рожкова Электроснабжение промышленных предприятий и установок. - М.: Высшая школа, 1980г.

9. А.Ф. Зюзин, Н.З. Поконов, А.М. Вишток: Монтаж, эксплуатация и ремонт электрооборудования промышленных предприятий и установок. 2-е изд., доп. и перераб. - М.: Высшая школа, 1980г.

Дата добавления: 2021-01-20; просмотров: 332; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!