Рекомендуется следующий порядок выполнения задания № 2

Организация контроля и оценки освоение программы учебной дисциплины

Форма проведения контроля – дифференцированный зачет

Условием допуска к промежуточной аттестации является положительная текущая аттестация – выполненная контрольная работа. Отметка выставляется исходя из демонстрации освоенных умений, знаний и компетенций по контролируемым показателям.

Контрольная работа состоит из 12 вариантов, в каждом из которых 4 задания.

Вариант контрольной работы определяется по списку студентов группы.

При выполнении контрольной работы необходимо соблюдать следующие требования:

× в контрольную работу записывать контрольные вопросы и условия задач. После вопроса должен следовать ответ на него. Содержание ответов должно быть четким и кратким;

× решение задач следует сопровождать пояснением;

× вычислениям должны предшествовать исходные формулы и ссылки на литературу;

× для всех исходных и вычислительных физических величин должны указываться размерности.

Домашняя контрольная работа состоит из пояснительной записки с необходимыми расчетами рисунками. Пояснительная записка контрольной работы должна выполняться на формах А4 ГОСТ 2.104-66.

При использовании в работе справочных материалов обучающийся должен сделать ссылки на использованную литературу с указанием номеров страниц и таблиц, например: [3, с. 146, р. 23] – здесь [3] номер литературного источника по списку использованной литературы в контрольной работе, с. 146 номер страницы в источнике, откуда взята информация, р. 23 – номер рисунка (т. – таблица).

|

|

|

Чертежи и схемы необходимо выполнять по правилам черчения в соответствий с требованиями ЕСКД..

Структура контрольной работы

СТРУКТУРА ИНДИВИДУАЛЬНОГО задания:

| Задание | Количество | Вопросы формулируются из №№задания | Критерий оценивания |

| ТЕОРЕТИЧЕСКОЕ ЗАДАНИЕ Ответить на 2 вопроса | 2 | 1.1-1.58 (1 – 30 и 31 – 52) | 1 – 5 баллов |

| ПРАКТИЧЕСКОЕ ЗАДАНИЕ Описать назначение, техническую характеристику, основные узлы, принцип работы станка. Написать уравнения кинематического баланса минимального и максимального главного движения станка. | 1 | 2.1-2.12 | 1 – 5 баллов |

| ПРАКТИЧЕСКОЕ ЗАДАНИЕ Подобрать станок для обработки заданной заготовки | 1 | 3.1-3.6 | 1 – 5 баллов |

| ПРАКТИЧЕСКОЕ ЗАДАНИЕ Деление заготовки на заданное количество частей | 1 | 4.1- 4.6 | 1 – 5 баллов |

Порядок перевода баллов в оценку:

| Количество набранных баллов: | Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений

| |||

| балл (отметка) | вербальный аналог | ||||

| 18 - 20 | 90 ÷ 100 | 5 | отлично | ||

| 16 - 17 | 80 ÷ 89 | 4 | хорошо | ||

| 14 - 16 | 70 ÷ 79 | 3 | удовлетворительно | ||

| до 13 | менее 70 | 2 | неудовлетворительно | ||

Задания для выполнения контрольной работы

Задание 1. ТЕОРЕТИЧЕСКОЕ ЗАДАНИЕ

1. Историческая справка о развитии производства металлообрабатывающего и его роли в техническом процессе. Классификация металлорежущих станков и движение станков.

2. Типовые детали и механизмы металлорежущих станков.

3. Основные понятия, определения категории наладки. Методы наладки и её последовательность.

4. Токарно-винторезные (назначение, классификация, основные параметры, типовая компоновка). Наладка токарно-винторезного станка модели 16К20 на различные виды работ.

5. Токарно-лобовые и токарно-карусельные станки (классификация, назначение, конструктивные особенности, область применения).

6. Токарные автоматы и полуавтоматы (классификация и назначение). Токарный полуавтомат модели 1Н713 (назначение, устройство, принцип работы). Токарные автоматы и полуавтоматы (возможные смены обработки - многорезцовые, фасонно-отрезные, фасонно-продольные, копировальные).

7. Токарно-револьверные станки (назначение, область применения, особенности компоновки и конструкция). Токарно-револьверный станок 1Г340П (назначение, устройство, принцип работы, последовательность наладки).

|

|

|

8. Станки вертикально-расточные группы (типы, область применения, классификация, краткая характеристика типовых представителей). Сверлильные станки 2Н135 и 2М55 (назначение, компоновка, теоретические характеристики прицеп работы).

9. Станки для глубокого сверления и многошпиндельные сверлильные станки (компоновка, особенности рабочих движений, приспособлений и установки заготовок).

10. Расточные станки (классификация, назначение и применение). Горизонтально-расточные станки модели 2620В (назначение, устройство, техническая характеристика, принцип работы).

11. Алмазно-расточные и координатно-расточные станки (особенности устройства, назначение, принцип работы).

12. Фрезерные станки (назначение, классификация, основные части, типовые компоновки отдельных видов). Продольно фрезерные станки (виды, компоновки, особенности конструкции, назначение т область применения).

13. Консольно-фрезерные станки 6Р82 (назначение, компоновки, технические характеристики, прицеп работы). Безконсольно-фрезерные станки (особенности конструкции и рабочих движений).

|

|

|

14. Делительные головки (назначение, классификация, устройство и элементы конструкции). Наладка УДГ на различные виды деления.

15. Фрезерные станки непрерывного действия и шпоночно-фрезерные станки (компоновка, принцип работы, применение, назначение).

16. Станки строгально-протяжной группы (назначение, применение, разновидности строгальных и долбёжных станков).

17. Поперечно-строгальные станки модели 7Е35 (назначение, компоновка, техническая характеристика, принцип работы).

18. Продольно - строгальные станки модели 7212 (назначение, компоновка, техническая характеристика, принцип работы).

19. Долбёжный станок 7А420 (назначение, компоновка, техническая характеристика, принцип работы).

20. Протяжные станки. Назначение, устройство и цикл работы протяжного станка 7Б55.

21. Резьбообрабатывающие станки (методы получения резьбы, особенности рабочих движений, смены получения резьбы на различных станках).

22. Шлифовальные станки (назначения, классификация, способы шлифования, реализация рабочих движений на станках различных типов).

23. Безконсольно-шлифовальные станки. Станок 3М184 (назначение, компоновка, техническая характеристика, принцип работы).

24. Внутришлифовальные станки. Станок 3К228В (назначение, компоновка, техническая характеристика, принцип работы).

25. Плоскошлифовальные станки. Станок 3Е711В (назначение, компоновка, техническая характеристика, принцип работы).

26. Зубообрабатывающие станки (назначения, виды, классификация, особенности наладки).

27. Зубодолбежный станок модели 5122 (назначение, компоновка, техническая характеристика, принцип работы).

28. Зубофрезерный станок 54А50 (назначение, компоновка, техническая характеристика, принцип работы).

29. Зубострогальный станок 5Т23В (назначение, компоновка, техническая характеристика, принцип работы).

30. Зубоотделочные станки (схемы обработки, особенности поведения и наладка отдельных видов станков).

31. Станки с программным управлением (назначение, область применения, конструктивные особенности базовых деталей и приводов движения). Применение системы ЧПУ, их классификация и структурное устройство.

32. Оси координат ЧПУ. Координаты систем станка, программы, инструменты и их взаимность.

33. Токарные станки с ЧПУ. Станок с оперативной с ЧПУ модели16К20Т1 (назначение, компоновка, техническая характеристика, принцип работы).

34. Токарные станки с ЧПУ модели 16К20Ф3с5 (назначение, компоновка, техническая характеристика, принцип работы).

35. Горизонтально-расточной станок с ЧПУ модели 2А620Ф2-1 (назначение, компоновка, техническая характеристика, принцип работы).

36. Сверлильные станки с ЧПУ (классификация, конструктивные особенности, назначение, применение).

37. Фрезерные станки с ЧПУ (классификация, конструктивные особенности, назначение, применение).

38. Вертикально-фрезерные станки модели 6Р13Ф3 и 6Р13Ф3-47 (назначение, компоновка, техническая характеристика, принцип работы).

39. Агрегатные станки (назначение, компоновка, техническая характеристика, принцип работы). Агрегатные станки с ЧПУ.

40. Станок многоцелевой модели 243ВМФ2 (назначение, компоновка, техническая характеристика, принцип работы).

41. Горизонтально многоцелевой станок модели ИР-500ПМФ4 (назначение, компоновка, техническая характеристика, принцип работы).

42. Агрегатные сверлильно- расточной станок модели МА299Ф2 (назначение, компоновка, техническая характеристика, принцип работы).

43. Назначение и классификация автоматизированных станочных систем.

44. Гибкие производные модули. Гибкие производные системы.

45. Классификация автоматизированных участков. Автоматизированный участок для обработки деталей типа “ВАЛ,, АСВ-22 (состав оборудования, возможность, управление).

46. Система управления автоматизированными участками. Участок для обработки корпусных деталей АСК-10 (состав оборудования, возможность, управление).

47. Промышленные работы (назначение, системы координат, виды приводов).

48. Роботизированные комплексы.

49. Автоматически (назначение, классификация, управление, достоинство и недостатки отделочных АЛ).

50. Оборудование автоматических линий (состав основного оборудования, состав и принцип работы вспомогательного оборудования).

51. Управление автоматическими линиями. Транспортировка и установка металлорежущих станков.

52. Особенности эксплуатации высокоскоростного оборудования с ЧПУ.

Задание 2. ПРАКТИЧЕСКОЕ ЗАДАНИЕ

| № варианта | Наименование станка |

| 1. | Одношпиндельный токарно-револьверный станок типа 1Е116 |

| 2. | Вертикально-сверлильный станок типа 2А150 |

| 3. | Радиально-сверлильный станок типа 2А55 |

| 4. | Универсально-фрезерный станок типа 6М80 |

| 5. | Продольно-строгальный станок модели 7212 |

| 6. | Долбежный станок 7М430 |

| 7. | Круглошлифовальный станок типа 3М151 |

| 8. | Внутришлифовальный станок типа 3А252 |

| 9. | Зубофрезерный станок типа 5М32 |

| 10. | Зубодолбежный станок типа 514 |

| 11. | Горизонтально-расточные станки модели 2620В |

| 12. | Универсально-фрезерный станок типа 6Н82 |

Задание 3. ПРАКТИЧЕСКОЕ ЗАДАНИЕ

3.1 Фрезеровать заготовку с размерами 1300х3250 мм, масса заготовки 14000 кг, высота заготовки 455 мм. Фрезеровать наклонную поверхность поп углом 38°. Мощность резания 18 кВт. Подобрать станок для обработки заготовки.

3.2 Можно ли на станке модели 6А59 обработать заготовку с размерами 860х2170х45 мм, мощность резания 17кВт. Обработать наклонную поверхность под углом 16°.

3.3 Обработать заготовку, на шлифовальном станке с размерами 630х200х320 мм, масса 414 кг. Максимальная скорость резания 33 м/с.

3.4 Вал с размерами: Ø 48мм, длиной 450 мм, шлифовать коническую поверхность длиной 400 конус прямой угол наклона 4°. Подобрать станок для заготовки, указать модель станка, В какую сторону нужно повернуть стол.

3.5 Подобрать станок указав модель, расшифровать тип компоновку станка. Заготовка – пруток Ø 148мм. Обработать отверстие Ø 40 мм.

3.6 Выбрать станок и необходимую оснастку для обработки 6 отверстий Ø 18+0.1 мм

расшифровать тип компоновку станка.

Задание 4. ПРАКТИЧЕСКОЕ ЗАДАНИЕ

| Вариант | Наименование задания |

| 1 | Настроить делительную головку для получения 77 равномерно расположенных на заготовке канавок. |

| 2 | Профрезеровать 32 канавки на цилиндрической детали с помощью делительной головки |

| 3 | Профрезеровать заготовку зубчатого колеса для получения числа зубьев z = 65. |

| 4 | Настроить делительную головку на получение 72 равномерно расположенных на заготовке канавок. |

| 5 | Требуется профрезеровать 83 равномерно расположенных канавки на заготовке. |

| 6 | Настроить делительную головку на получение 45 канавок |

Рекомендуется следующий порядок выполнения задания № 2

· рассказать о назначении станков данной группы;

· дать полную классификацию с примерами станков данной группы;

· рассказать о компоновке станков данной группы;

· Порядок выполнения задания № 1, задача № 2:

· рассказать о назначении данного станка, к какой группе и типу станков относится;

· дать техническую характеристику станка;

· назвать основные узлы станка;

· описать принцип работы данного станка;

· написать основные уравнения кинематического баланса данного станка.

Пример

Токарно-винторезный станок типа 16К20: назначение, техническая характеристика, основные узлы, принцип работы. Написать уравнения кинематического баланса минимального и максимального главного движения, движения подачи.

Ответ

Станок 16К20 относится к станкам токарной (цифра 1) группы и является универсальным токарно-винторезным станком (цифра 6), буква К — указывает на поколение в линейке станков завода-изготовителя, число 20 — высота центров в сантиметрах.

По своему назначению 16К20 предназначен для выполнения самых разнообразных токарных работ:

- точения наружных и внутренних поверхностей;

- нарезание наружной и внутренней резьбы (метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом; одно- и многозаходной);

- нарезания торцовой резьбы и сложных спиралей (например, спирали Архимеда);

- копировальных работ и т. д.

Таблица 1 - Техническая характеристика токарно-винторезного станка модели 16К20

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 400 |

| Расстояние между центрами, мм | 710, 1000, 1400, 2000 |

| Наибольший диаметр обрабатываемого прутка, мм | 50 |

| Пределы частот вращения шпинделя, мин-1 | 12,5...1600 |

| Число продольных и поперечных подач | 24 |

| Пределы подач, мм / об: | |

| продольных | 0,05.2,8 |

| поперечных | 0,025.1,4 |

| Пределы шагов нарезаемых резьб: | |

| метрических, мм | (0,5.112) п |

| дюймовых, ниток на 1" | 56.0,5 |

| модульных, мм | (0,5.112) п |

| питчевых, питч | 56.0,5 |

| |

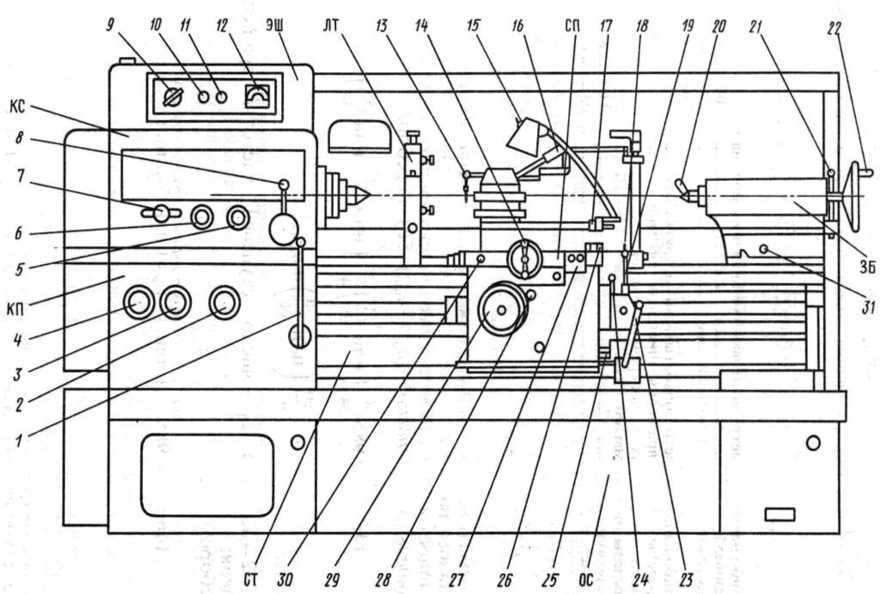

Рисунок 1. Основные части и органы управления токарно-винторезного станка модели 16К20.

Основные части станка:

ОС - основание; СТ - станина; КП - коробка подач; КС - коробка скоростей; ЭШ - электросиловой шкаф; ЛТ - люнет; СП - суппорт; ЗБ - задняя бабка.

Органы управления:

1 - рукоятка управления фрикционной муфтой главного привода;

2 - рукоятка для соединения гитары и ходового винта напрямую;

3 - рукоятка установки вида работ: подач и типа нарезаемой резьбы;

4 - рукоятка установа размера подачи и шага резьбы;

5 - рукоятка установа правой и левой резьбы;

6 - рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб;

7 - рукоятка установки частоты вращения шпинделя;

8 - рукоятка установки диапазона частоты вращения шпинделя;

9 - вводный автоматический выключатель;

10 - сигнальная лампа;

11 - выключатель электронасоса подачи охлаждающейся жидкости;

12 - указатель нагрузки станка;

13 - регулируемое сопло подачи охлаждающей жидкости;

14 - рукоятка ручного перемещения поперечных салазок суппорта;

15 - выключатель лампы местного освещения;

16 - рукоятка поворота и закрепления индексируемой резцовой головки;

17 - рукоятка ручного перемещения резцовых салазок суппорта;

18 - кнопка включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта;

19 - рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта;

20 - рукоятка зажима пиноли задней бабки;

21 - рукоятка крепления задней бабки на станине;

22 - маховик перемещения пиноли задней бабки;

23 - рукоятка управления фрикционной муфтой главного привода;

24 - рукоятка включения и выключения маточной гайки ходового винта;

25 - рукоятка включения подачи;

26 - болт закрепления каретки на станине;

27 - кнопочная станция включения выключения электродвигателя главного привода.

Принцип работы станка 16К20.

Рисунок 2. Кинематическая схема токарно-винторезного станка модели 16К20

Рисунок 2. Кинематическая схема токарно-винторезного станка модели 16К20

Главное движение. Вал 1 коробки скоростей получает вращение от электродвигателя (N=10 кВт, n = 1460 мин-1, iрем = 154/268) через клиноременную передачу. Вращение от вала I на вал III передается через двойной шестеренчатый блок 34-39 и тройной блок 47-55-38. На валу I расположена многодисковая фрикционная муфта, с помощью которой осуществляют прямое и обратное вращение шпинделя. Механизм перебора состоит из блока 45-60 и шестерни 18. Перебор

обеспечивает два передаточных отношения.

Шпиндель получает вращение от вала V через передачу (блок 48-60 включен вправо) 30/60 или непосредственно от вала III через передачу 60/48 или 30/60 (блок 48-60 включен влево). При правом включении блока 48-60 вращение от вала III на шпиндель передается через механизм перебора, и частота вращения шпинделя по сравнению с частотой вращения вала III уменьшается. На шпинделе можно получить 2 х 3 х 2 = 12 различных частот вращения. При включении блока 48-60 на прямую передачу (влево) на шпинделе можно также получить 2 х 3 х 2 = 12 различных частот вращения. Таким образом, общее число частот вращения 12 + 12 = 24. Частоты вращения n = 500 мин-1 и n = 630 мин-1 повторяются дважды. Частоту вращения шпинделя для каждой ступени рассчитывают по уравнению кинематической цепи между электродвигателем и шпинделе.

Минимальная частота вращения шпинделя при работе с перебором будет

мин-1

Максимальная частота вращения (при работе без перебора) будет

мин-1

Обратное (левое) вращение шпинделя осуществляется через промежуточный реверсивный блок 24-36 (муфта М включена вправо) и далее, как при правом вращении. Так как в этом случае двойной блок 34-39 в передаче движения не участвует, то число частот вращения обратного хода в два раза меньше, чем прямого хода (т. е. 12), причем обратное вращение шпинделя

является ускоренным (передаточное отношение больше).

Привод подачи. В кинематическую цепь механизма подач входят: звено увеличения шага (блок

60 - 45), механизм трензеля (реверса), зубчатые колеса гитары, коробка подач и механизм

фартука. Суппорт получает движение непосредственно от шпинделя через звено увеличения

шага и через трензель и далее через гитару сменных зубчатых колес на вал IX коробки подач. На одной оси с валом IX расположены валы XI, XVI и ходовой винт станка. При помощи муфт М2, М3, М5, которые представляют собой сопрягаемые зубчатые колеса с наружным и

внутренним зацеплением, валы IX, XI, XVI и ходовой винт могут присоединяться друг к другу

и образовывать в совокупности как бы один сплошной вал. В этом случае движение от гитары

на ходовой винт будет передаваться напрямую.

При левом положении муфты М5 вращение передается через зубчатые колеса

обгонную муфту и зубчатые колеса 28/35 на ходовой вал.

Коробка подач может обеспечить 4 х 4 х 2 = 32 переключения, т. е. 32 продольные подачи (от 0,1

до 1,4 мм/об).

Гитара сменных шестерен может настраиваться с передаточным отношением для поперечных подач и нарезания метрической и дюймовой резьб или с передаточным

отношением - для нарезания модульных и питчевых резьб.

УКБ движения подач.

Продольная подача:

Поперечная подача:

Дата добавления: 2020-11-15; просмотров: 292; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!