Дезинтегратор с равнопеременным междурядным пространством

Содержание

Введение. 3

1. ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

В СТРОИТЕЛЬНОЙ ИНДУСТРИИ.. 5

2. ДЕЗИНТЕГРАТОРЫ.. 15

2.1 Общие сведения о дезинтеграторах. 15

2.2 Дезинтегратор с равнопеременным междурядным пространством. 17

3 РАСЧЁТНАЯ ЧАСТЬ. 21

3.1 Кинетика разрушения частиц материала в дезинтеграторе

в рамках статистического подхода. 21

3.2 Описание процесса движения частицы материала в междурядном ространстве дезинтегратора с изменяющимся междурядным расстоянием. 27

3.3 Определение условия выхода частиц материала в разгрузочный патрубок дезинтегратора. 32

ПРИЛОЖЕНИЯ.. 36

ПРИЛОЖЕНИЕ 1. 36

ПРИЛОЖЕНИЕ 2. 38

ПРИЛОЖЕНИЕ 3. 41

ВЫВОДЫ.. 43

СПИСОК ЛИТЕРАТУРЫ.. 44

Введение

В связи с ростом различных производств и народных хозяйств, увеличиваются и потребности в сырье, которое необходимо добывать и перерабатывать. Мощностей существующих предприятий, занимающихся производством строительных материалов не хватает для удовлетворения этих потребностей, поэтому в настоящее время активно ведутся работы по реконструкции этих предприятий и их технологических линий, а также осуществляется строительство новых, уже с установленным современным оборудованием.

Повсеместно проводятся мероприятия по внедрению в производство строительных материалов инновационной, совершенно новой техники и усовершенствованной существующей. Это выполняется с целью повышения качества продукции, с одновременным снижением её себестоимости. Большого внимания требует оборудование, применяемое для измельчения материала, особенно для помола. Необходимость усовершенствования оборудования данного типа связано с большими затратами, во время их работы, на электроэнергию и на обслуживание.

|

|

|

Отличительной негативной чертой процесса помола являются большие энергозатраты, как было сказано выше, а также быстрый износ основных рабочих элементов машины. Быстрый износ рабочих элементов, в свою очередь, предполагает частую замену их на новые, что требует больших материальных затрат, так как в основном они изготавливаются из дорогостоящих материалов.

Износ рабочих элементов оборудования для измельчения напрямую зависит от интенсивности процесса, происходящего в них.

Всё чаще начинают использовать типы мельниц, принцип действия которых основан на интенсивном воздействии на измельчаемый материал со стороны рабочих элементов. Наибольшее применение таких мельниц наблюдается в производстве тонкодисперсных порошков. Среди существующих машин данного типа наиболее перспективными считаются мельницы ударно-центробежного типа. Их конструкция обеспечивает механический разгон частиц измельчаемого материала.

|

|

|

Данный способ нагружения измельчаемых частиц требует значительно меньшее количество электроэнергии. Также мельницы данного типа отличаются простотой конструкции и, в связи с эти, простотой ремонта и обслуживания. Основным недостатком ударно-центробежных мельниц является интенсивный износ рабочих элементов (бил). Увеличение рабочего ресурса рабочих элементов достигается путём выбора рациональной траектории движения частиц измельчаемого материала, высоты свободного падения частиц и производительности данной мельницы.

Задание необходимой траектории движения частиц измельчаемого материала выполняется конструктивными решениями и определением скоростей частиц, которых должно быть достаточно для получения готового продукта с необходимым гранулометрическим составом. Возможность контроля гранулометрического состава продукта за счёт изменения скоростей нагружения частиц исходного материала является одним из преимуществ мельниц данного типа. Правильное определение производительности позволяет достигать низкого удельного расхода электроэнергии и увеличить ресурс рабочих элементов мельницы.

|

|

|

Имеется множество различных конструкций ударно-центробежных мельниц. Из них особенно выделяют дезинтеграторы, считающиеся более эффективными. Их отличительной особенностью является то, что за счёт внесения изменений в расположение и конструкцию их основных рабочих элементов, можно выполнять регулировку качества готовой продукта.

1. ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В СТРОИТЕЛЬНОЙ ИНДУСТРИИ

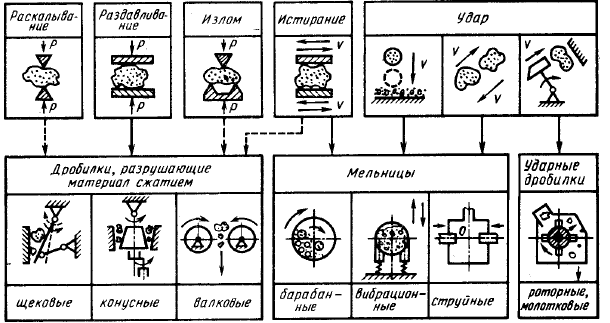

В настоящее время сконструированы и нашли широкое промышленное применение различные типы машин для измельчения, отличающиеся друг от друга назначением и принципом действия. В зависимости от типа машины, для осуществления процесса измельчения используются такие виды нагрузок на частицы материала как раздавливание, излом или изгиб, раскалывание, истирание и удар. Приведенные виды нагрузок и соответствующее им оборудование схематично показаны на рис. 1.1

Рисунок 1.1 Способы механического разрушения материалов,

реализуемые в дробилках и мельницах:

– преобладающие; - - - - – сопутствующие

Как правило, в процессе измельчения на материал действуют одновременно сразу несколько перечисленных видов силовых нагрузок: раздавливание и истирание, раздавливание и излом, удар и истирание и др. Многообразие свойств и размеров измельчаемых материалов, а также определённые требования к крупности исходного материала и готового продукта, вызвало необходимость создания различных по принципу действия и размерам конструкций машин. Однако в зависимости от типа оборудования, в нём преобладает один из перечисленных силовых факторов.

|

|

|

Интенсификация различных процессов существенно зависит от тонкости помола. Уменьшение размера частиц приводит к увеличению их относительной прочности вследствие снижения числа участков с предразрушенной структурой. Появившиеся на первых циклах нагружения микротрещины в мелких частицах могут смыкаться под действием молекулярных сил. Данный эффект может быть снижен за счет увеличения скорости приложения нагрузок и частоты воздействия импульсов сил. Вследствие этого увеличивается интенсивность разрушения из-за усталостных явлений. Однако увеличение тонкости помола приводит к резкому росту энергетических затрат на процесс измельчения.

Для тонкого помола материалов используют следующие типы мельниц: шаровые, кольцевые, ударно-отражательные, валковые, дезинтеграторные, вибрационные. Друг от друга данные машины отличаются как конструктивно, так и по способу воздействия на измельчаемый материал. С учётом требований к готовому продукту, эффективности и экономичности использования, применяют одну из представленных выше мельниц [4].

Шаровыми называют мельницы, у которых материал размалывается внутри вращающегося барабана свободно падающими шарами или мелющими телами другой формы.

Мелющие тела при вращении барабана поднимаются под действием центробежных сил на некоторую высоту, а при падении приобретают кинетическую энергию, которая и используется при измельчении. Кроме ударов шары оказывают на материал и некоторое истирающее воздействие.

Шаровые мельницы обеспечивают высокую степень измельчения, большую тонкость конечного продукта при значительной производительности, что позволяет широко применять их на заводах промышленности строительных материалов для тонкого измельчения известняка, мергеля, шамота, цементного клинкера, полевого шпата, кварца, угля и других материалов.

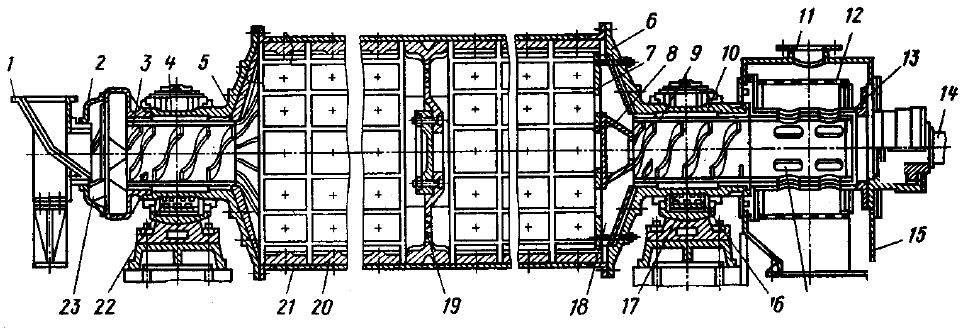

На рис. 1.2 представлена типовая конструкция двухкамерной мельницы, состоящая из полого сварного барабана 21, закрытого с обеих сторон стальными литыми крышками 5 и 6 с полыми цапфами 4 и 10. Внутренняя полость барабана делится перегородкой 19 со щелевидными отверстиями на две камеры, заполненные стальными шарами. В первой камере по ходу движения материала шары крупнее, чем во второй. Это повышает эффективность помола за счет обеспечения соответствия размеров шаров и кусков измельчаемого материала.

Рисунок 1.2 Двухкамерная шаровая мельница:

1 – течка; 2 – питатель; 3 – насадка шнековая; 4, 10 – цапфы; 5, 6 – крышки; 7 – торцовая решётка;

8 – конус; 9 – шнековая насадка; 11 – патрубок; 12 – сито; 13 – патрубок разгрузочный;

14 – муфта зубчатая; 15 – кожух; 16 – вкладыш; 17 – корпус; 18 – радиальные лопасти;

19 – перегородка; 20 – футеровка; 21 – барабан; 22 – подшипники; 23 – лопасти

Барабан цапфами опирается на подшипники 22, вращение ему передается от электродвигателя через редуктор и зубчатую муфту 14. Внутренняя поверхность барабана и крышек футерована плитами 20.

Загрузка материала в барабан осуществляется через течку 1 и питатель 2. Затем материал захватывается лопастями 23 и попадает в полую загрузочную цапфу, имеющую шнековую насадку 3. Выгрузка материала происходит через полую цапфу 10. Измельченный материал из барабана проходит через торцовую решетку 7 и поступает на элеваторное устройство. Между решеткой и торцовой крышкой установлен конус 8 с приваренными к нему радиальными лопастями 18, образующими ряд секторов. Материал, попавший в нижний сектор, при вращении барабана поднимается и по конусу 8 ссыпается в полость шнековой насадки 9, размещенной в полой цапфе 10. Через окна в разгрузочном патрубке 13 материал попадает на сито 12, служащее для задержания раздробленных мелющих тел. Через патрубок 11 в кожухе 15 осуществляется аспирация воздуха.

В мельницах применяют подшипники скольжения сферические самоустанавливающиеся, состоящие из корпуса 17, крышки и нижнего вкладыша 16.

Барабан мельницы изготавливают сварным из листовой стали. Его внутренняя поверхность футерована плитами из износостойких материалов со звукоизолирующими прокладками. Профиль и схема установки футеровочных плит существенно влияет на процесс измельчения материала и производительность барабанных мельниц.

Опыт эксплуатации барабанных мельниц показал, что наиболее рациональным является избирательное измельчение материала, когда крупные частицы измельчаются ударом, а мелкие – истиранием [4]. Следовательно, режим работы мельниц должен обеспечивать чередование ударного режима с истиранием. На практике это реализуется за счет использования для футеровки элементов, обеспечивающих переменный коэффициент сцепления мелющих тел со стенками барабана.

Преимущества шаровых мельниц: высокая тонкость помола, однородность материала, легкость регулирования степени измельчения, простота и надежность конструкции. Их недостатки: большой расход энергии, большие масса и размеры, резкий шум при работе.

При уменьшении размера частиц их относительная прочность повышается. Это происходит вследствие того, что уменьшается число участков с нарушенной структурой в результате предварительного измельчения. Кроме того, в зоне упругих деформаций при снятии напряжений микротрещины могут смыкаться под действием молекулярных сил.

Для повышения интенсивности измельчения материалов применяют

вертикальные среднеходные мельницы, имеющие скорость движения рабочих

органов до 4 м/с.

Данные мельницы характеризуются повышенной скоростью приложения нагрузок и частотой воздействия импульсов сил.

Рабочими органами кольцевых мельниц являются кольца и ролики. Ролики (или шары) катятся по одной из поверхностей кольца и измельчают материал. Измельчение может происходить при качении по плоскому горизонтальному кольцу (рис. 1.3 а), по горизонтальному желобку кольца (рис. 1.3 б), по конусной поверхности кольца, по внутренней поверхности горизонтально или вертикально расположенного кольца.

По принципу действия эти мельницы подобны бегунам, так как при вращении кольца или роликов материал измельчается посредством раздавливания и истирания. Кольцо (или оси роликов) вращается от привода.

| б) |

| а) |

Рисунок 1.3 Схемы среднеходных мельниц:

а) валковая мельница: 1 – редуктор; 2 – чаша-кольцо;

3 – кольцевые зазоры; 4 – шарниры; 5 – ролики; 6 – рычаги; 7 – пружины; 8 – оси;

б) шаровая кольцевая мельница: 1 – желобчатое кольцо; 2 – неподвижное кольцо; 3 – пружины;

4 – винтовое устройство; 5 – труба выхода мелких частиц; 6 – сепаратор; 7 – труба возврата;

8 – питатель; 9 – шары; 10 – труба подачи воздуха; 11 – редуктор.

Так как масса роликов и шаров невелика, все типы роликовых мельниц имеют дополнительное нажатие на шары или ролики от давления пружин или центробежных сил, возникающих при вращении. Кольцевые мельницы применяют для помола неабразивных материалов малой и средней прочности.

В отличие от тихоходных и быстроходных дробильно-помольных машин кольцевые мельницы называют среднеходными, так как частота вращения их рабочих органов 100...300 мин-1. Необходимая тонкость измельчения у кольцевых мельниц, так же как и у быстроходных аэробильных, достигается благодаря их работе в замкнутом цикле и отделению достаточно измельченных частиц материала с помощью воздушного потока, который подхватывает измельченные частицы и уносит их в сепаратор и осадительное устройство.

Валковая среднеходная мельница (рис. 1.3, а) состоит из выложенной бронеплитами чаши-кольца 2, вращающейся от электродвигателя через

редуктор 1, и роликов 5, свободно вращающихся с осями 8 в корпусах,

поддерживаемых рычагами 6. Рычаги шарнирами 4 прикреплены к станине,

а в верхней части стянуты пружинами 7, которые в зависимости от размеров машины создают давление от 44 до 440 кН на каждый ролик. Зазор между

роликом и чашей можно регулировать винтовым упором. Мельница закрыта герметичным кожухом.

Материал подается в центр чаши на направляющий конус, ссыпается на бронеплиты и под действием центробежных сил перемещается к периферии, попадая под ролики. Измельченный материал по всей окружности веером сбрасывается с кольца. Подогретый до 300° воздух подается снизу, проходит в мельницу через кольцевые зазоры 3, подхватывает материал и уносит его в проходной сепаратор, установленный над мельницей. В сепараторе крупные частицы отделяются и направляются по центральной трубе вниз на повторное измельчение, а мелкие частицы уносятся в осадительное устройство. Диаметр кольца у различных по величине мельниц составляет 640...1630 мм, роликов — 480...1200 мм.

Кольцевые шаровые мельницы (рис.1.3, б) состоят из желобчатого кольца 1, вращающегося от электродвигателя через редуктор 11, и шаров 9, свободно уложенных в желоб кольца. Зазоры между шарами, равные 15...20 мм, сохраняются благодаря обойме. Шары прижимаются к вращающемуся кольцу пружинами 3 через неподвижное кольцо 2. Сжатие пружин регулируют винтовым устройством 4. Шары могут также располагаться в два-три ряда друг над другом. Мельницу закрывают герметичным кожухом.

Материал питателем 8 подается на направляющий конус кольца и, попадая под шары, измельчается. Давление на материал создается действием пружин, центробежными силами, возникающими при вращении, массой шаров и верхнего кольца. Измельченный материал подхватывается воздухом, вдуваемым через трубу 10, и уносится в сепаратор 6, из которого крупные частицы возвращаются на домол по трубе 7, а мелкие через трубу 5 уносятся в осадительное устройство. Диаметр кольцевого желоба 61...1450 мм, частота вращения кольца 300...330 мин-1, производительность при помоле различных материалов до остатка в 15% на сите № 009 от 0,5 до 9 т/ч, потребляемая мощность от 7,4 до 110 кВт. Недостатками кольцевых мельниц являются сложность

конструкции и большие эксплуатационные расходы.

Помол материалов может быть интенсифицирован за счет более высокой частоты воздействия рабочих органов машин на измельчаемый материал. Такие режимы измельчения реализуются в вибрационных и струйных мельницах.

В вибрационных мельницах за счет высокочастотного воздействия удара и истирания на измельчаемый материал можно получать продукт с размерами частиц 1…5 мкм. В качестве мелющих тел используют шары, которые изготовляют из стали, твердых сплавов или фарфора.

Различают вибрационные измельчители периодического и непрерывного действия. В зависимости от способа возбуждения вибрации их делят на машины гирационного и инерционного типов.

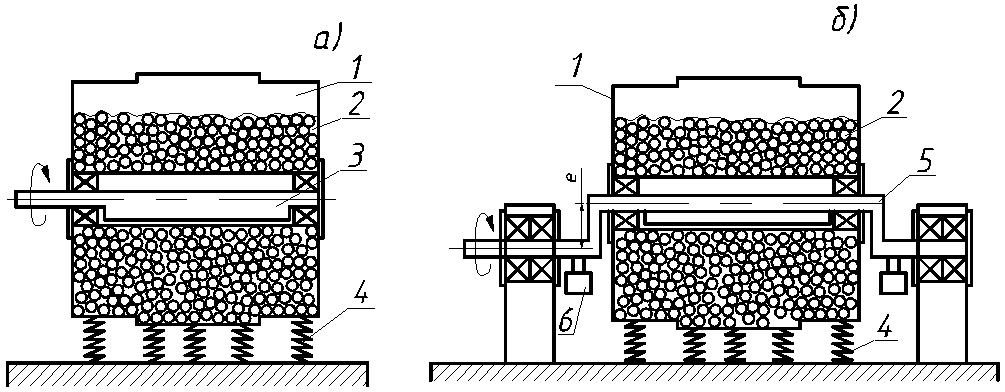

Наиболее широко распространены вибрационные измельчители инерционного типа (рис. 1.4, а). В них для создания вибраций используется вибровозбудитель, представляющий собой дебалансный вал 3. В измельчителях инерционного типа частота вращения вала и характер движения шаров обеспечиваются такими же способами, как и в измельчителях гирационного типа.

В вибрационных измельчителях гирационного типа (рис. 1.4, б) для создания вибраций используется коленчатый вал 5, на котором эксцентрично на подшипниках закреплен корпус 1измельчителя. Корпус установлен на пружинах 4и заполнен мелющими телами 2; коэффициент заполнения φ = 0,8…0,9. При вращении вала с частотой 1500…3000 об/мин корпус совершает гирационное движение. От корпуса колебания передаются мелющим телам, которые начинают с соударениями медленно циркулировать в сторону, противоположную вращению вала. При колебаниях шаров происходят их отрывы от корпуса. Для уравновешивания центробежных сил корпуса служат противовесы 6.

Рисунок 1.4 Схемы вибрационных мельниц:

а) – инерционная; б) – гирационная; 1 – корпус; 2 – мелющие тела; 3 – дебалансный вал; 4 – пружины; 5 – коленчатый вал; 6 – противовесы

Вибрационные мельницы применяют как для сухого, так и для мокрого помола. Наиболее эффективно их применение, если требуется получить продукт с крупностью частиц менее 10 мкм. При необходимости исключить попадание в материал частиц стали барабан и корпус вибратора покрывают слоем резины, а мелющие тела применяют в виде стеклянных шариков или из других неметаллических материалов.

При измельчении материала в этих мельницах выделяется большое

количество тепла, что может вызвать нагрев корпуса до 300 °С. Для снижения температуры нагрева, корпус мельниц изготовляется с рубашкой для охлаждения водой. Недостатки вибрационных мельниц следующие: создание шума

в процессе работы; лимитированная производительность; необходимость

охлаждения корпуса; непригодность для измельчения вязких материалов;

резкое падение удельной производительности при увеличении размеров

мельницы [18].

Струйные измельчители применяются для измельчения материалов

средней прочности с получением частиц до 2…5 мкм.

Принцип действия струйных измельчителей основан на использовании энергии сжатого газа или пара. Энергоноситель при расширении в соплах приобретает большую скорость, достигающую иногда нескольких сотен метров в секунду. Частицы материала измельчаются вследствие соударения между собой при пересечении потоков струй, а также ударов и истирания о стенки камеры.

Одним из достоинств струйных мельниц является возможность практически полного исключения загрязнения измельчаемого материала продуктами износа.

В зависимости от вида энергоносителя различают воздухо-, газо-, и пароструйные мельницы, в которых энергоносителем является сжатый воздух, инертный газ и перегретый пар, соответственно.

По конструкции помольной камеры различают мельницы с противоточной камерой (применяются для тонкого измельчения материалов), с плоской и трубчатой камерой (для сверхтонкого (коллоидного) измельчения).

Противоточная эжекторная струйная мельница (рис. 1.5) состоит из помольной камеры 5, защищенной изнутри износостойкими элементами 8, двух расположенных друг против друга разгонных трубок 4 и 9. Материал из бункера 2 поступает в разгонные трубки 4 и 9, подхватывается сжатым воздухом,

подаваемым по трубкам 3 и 10, и выносится в камеру помола 5. Измельчение материала происходит за счет соударений частиц во встречных вихревых потоках. Измельченный материал отработанным воздухом по трубе 6 выносится в сепаратор, присоединенный к фланцу 7. Люки 1 служат для ревизии состояния сопел и их регулирования.

Рисунок 1.5 Противоточная эжекторная струйная мельница:

1 – люк; 2 – загрузочный бункер; 3, 10 – трубки подачи воздуха; 4, 9 – разгонные трубки;

5 – помольная камера; 6 – разгрузочная труба; 7 – фланец; 8 – футеровка

Широкое применение струйных мельниц (при их несомненных эксплуатационных преимуществах) сдерживается относительно высоким расходом

дорогостоящего энергоносителя. К недостаткам струйных мельниц следует

отнести необходимость разгона частиц до значительных скоростей (200 – 400 м/с), а также трудности улавливания продуктов помола при использовании

различных пылеуловителей и пылеосадителей.

Как видно из вышеприведенного обзора оборудования для помола строительных материалов, на сегодняшний день нет одной такой машины, которую бы одинаково эффективно можно было применять в любой технологической линии.

ДЕЗИНТЕГРАТОРЫ

2.1 Общие сведения о дезинтеграторах

В настоящее время дезинтеграторы используются во многих сферах промышленности. Они нашли применение в нефтеперерабатывающей промышленности, в промышленности строительных материалов, медицине, сельском хозяйстве. И что главное, во всех вышеперечисленных сферах его применение оказалось эффективным.

Положительный результат использования дезинтеграторов отражается в повышении прочности силикатных изделий и экономии цемента, при его использовании для приготовления бетонной смеси.

Вышесказанное позволяет сделать вывод об актуальности исследования дезинтеграторных установок применимо к производству строительных материалов.

Дезинтеграторы нашли широкое применение благодаря имеющимся преимуществам в сравнении с другим оборудованием для измельчения, в частности с вибрационными и шаровыми мельницами.

Основными преимущественными показателями дезинтеграторов являются:

- простота конструкции, обслуживания и ремонта;

- высокая удельная производительность, в сравнении с другими типами мельниц;

- значительно меньший расход электроэнергии. В соотношении с расходом шаровых мельниц составляет 1/4;

- регулирование гранулометрического состава готовой продукции.

Дезинтеграторы служат для грубого и тонкого помола материалов средней прочности, так как при помоле высокопрочных и абразивных материалов била и корзины быстро изнашиваются и это является одним из основных недостатков дезинтеграторов. Помимо этого имеются и другие:

1. непрочность и громоздкость конструкции;

2. отсутствие достаточной возможности регулировки тонкости помола;

3. низкая эффективность процесса измельчения;

4. низкая производительность по готовому продукту.

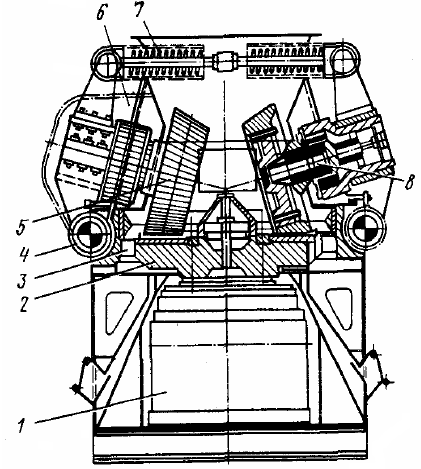

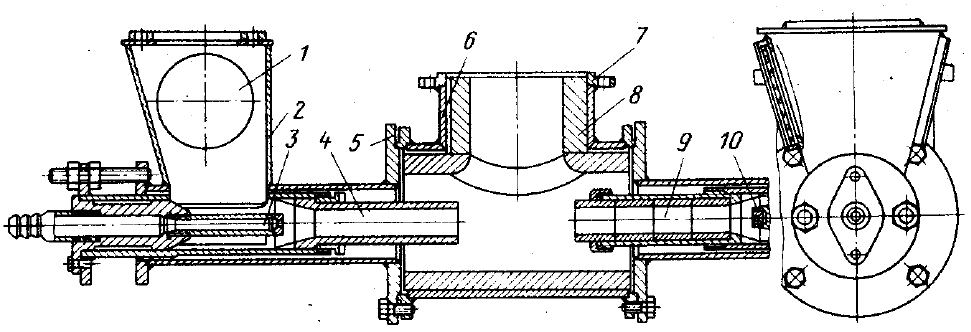

На рис. 2.1 показана конструкция дезинтегратора. На станине 12 установлены валы 1 и 10, приводимые во вращение в разные стороны от индивидуальных двигателей через ременные передачи и шкивы 2 и 11. На валах установлены ступицы 3и 4, на которых смонтированы диски 5 и 8. К дискам прикреплены по концентрическим окружностям пальцы 6. Свободные концы пальцев соединены между собой кольцами 7. Измельчаемый материал по воронке 9 подаётся на ступицу 4 и стекает по ней в зону вращения пальцев, где подвергается многократным ударам.

Рис. 2.1. Дезинтегратор

Для облегчения профилактических и ремонтных работ один из роторов установлен на передвижных опорах и может быть перемещён винтовым устройством 13 [5].

Дезинтеграторы обеспечивают высокую степень измельчения и тонкость помола, которые можно регулировать скоростью вращения роторов, а также крупностью загружаемого материала. Их производительность зависит от размеров дезинтегратора, требуемой степени измельчения и физических свойств материала. Большое влияние на производительность оказывает равномерность питания. Дезинтеграторы имеют роторы диаметром от 400 до 2500 мм при сравнительно небольшой длине пальцев — от 100 до 700 мм. Дезинтегратор с ротором диаметром 1350 мм и мощностью двигателя 18,4 кВт имеет производительность 5 т/ч при измельчении сухой глины до крупности 0,2 мм и 10 т/ч — при измельчении угля до той же крупности.

Роторы дезинтеграторов вращаются с высокой частотой, которая находится в диапазоне от 1000 об/мин до 3000 об/мин. Дезинтегратор является мельницей непрерывного действия, так как частицы измельчённого материала самостоятельно непрерывно выводятся из камеры помола дезинтегратора под действием центробежных сил..

За последние годы было предложено огромное количество конструктивных исполнений дезинтеграторов, решающие самые разнообразные вопросы. Сведения о них можно найти в патентной литературе.

В нашей стране разработками новых конструкций дезинтеграторов и внедрением их в производство занималось московское конструкторское бюро «Дезинтегратор».

Своё начало дезинтегратор берёт в 1859 году. Именно тогда он был впервые предложен Карром и назван дезинтегратором Карра. С тех времён конструкция дезинтеграторов принципиально не изменилась.

Когда дезинтеграторы только начинали находить своё применение в отраслях промышленности, рекомендовалось использовать их для измельчения мела, древесного угля, глины, то есть материала, являющегося очень мягким и хрупким.

В наше время дезинтеграторы эффективно используются в самых разных отраслях промышленности и некоторые из них работают с производительностью более 30 т/ч.

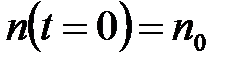

Дезинтегратор с равнопеременным междурядным пространством

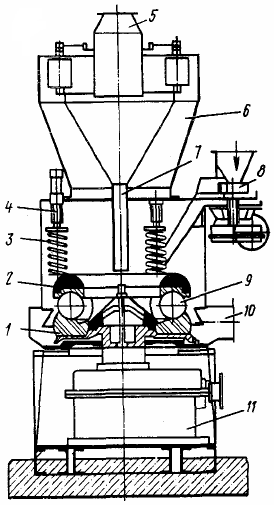

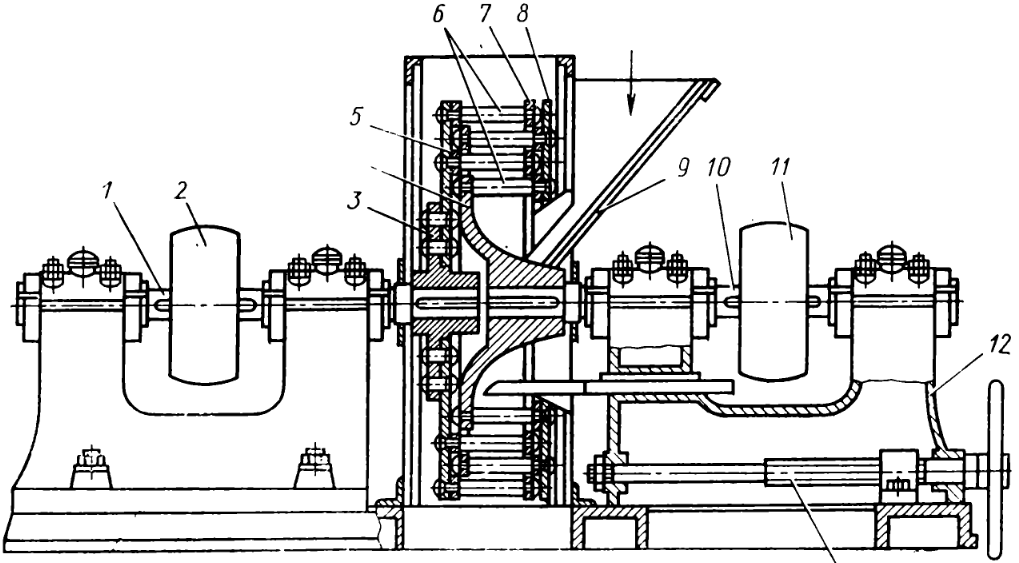

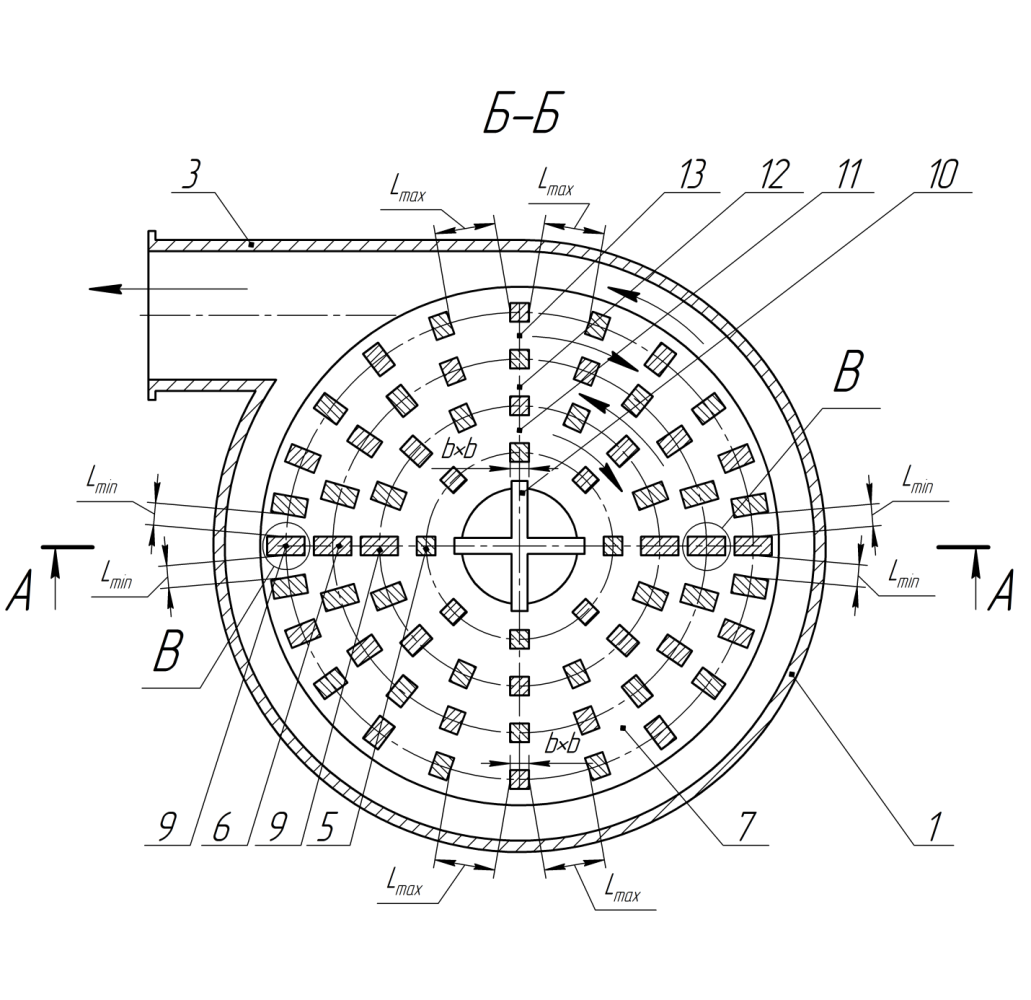

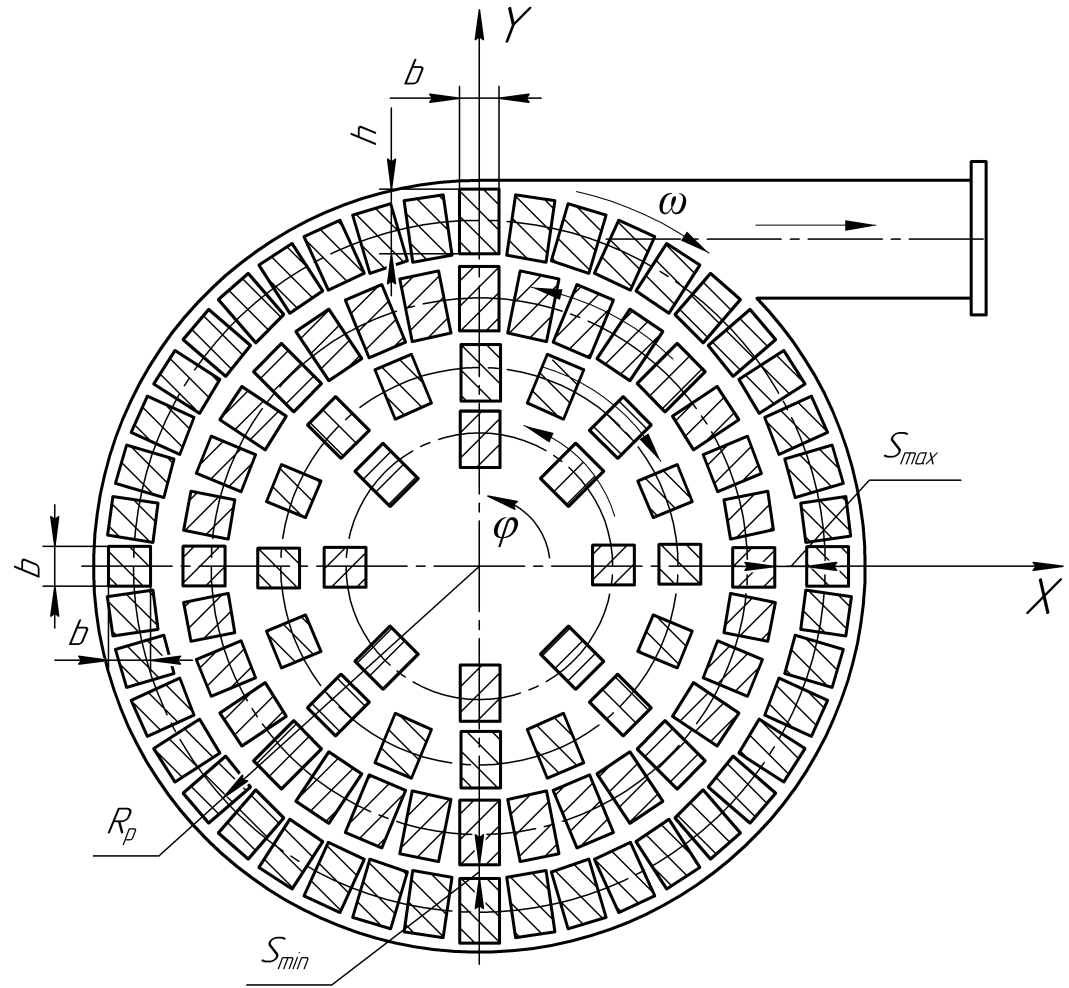

На рис. 2.2 представлена схема дезинтегратора с переменным междурядным расстоянием, который состоит из цилиндрического корпуса 1, в боковой части которого установлено разгрузочное устройство в виде тангенциального разгрузочного патрубка 2, а в центре, на верхней части цилиндрического корпуса 1 установлен осевой загрузочный патрубок 3 с возможностью вращения. При этом вращение осевой загрузочный патрубок 3 получает от электродвигателя через клиноременную передачу. К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен верхний горизонтальный диск 4, который содержит ударные элементы 5, 6, расположенные по его концентрическим окружностям.

Рис. 2.2 Схема дезинтегратора с равнопеременным междурядным пространством:

1 – цилиндрический корпус; 2 – тангенциальный разгрузочный патрубок; 3 – осевой загрузочный

патрубок; 4 – верхний горизонтальный диск; 5 , 6, 9 – ударные элементы; 7 – нижний горизонтальный диск; 8 – вал; 10 – распределительное устройство; 11, 12, 13 – осевые зазоры;

В нижней части цилиндрического корпуса 1 установлен нижний горизонтальный диск 7 с возможностью вращения на валу 8. Вращение нижний горизонтальный диск 7 получает от электродвигателя через клиноременную передачу.

Нижний горизонтальный диск 7, как и верхний горизонтальный диск 4, содержит ударные элементы 9, расположенные по концентрическим окружностям, причем ударные элементы 6 верхнего горизонтального диска 4 находятся между ударными элементами 9 нижнего горизонтального диска 7. Рабочая поверхность ударных элементов 5, 6, 9 выполнена традиционно плоской.

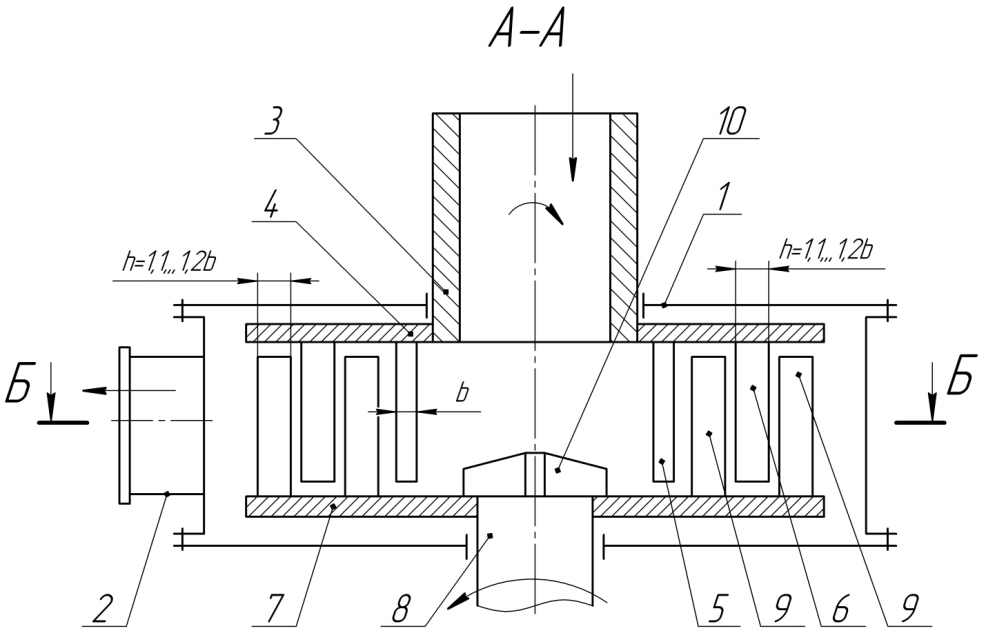

Устройство для равномерного ускоренного распределения материала представляет собой горизонтальный диск 10 с вертикальными лопатками.

Осевые зазоры 11, 12, 13 между соседними рядами ударных элементов, принадлежащими верхнему 4 и нижнему 7 дискам, в поперечном сечении камеры помола равнопеременно изменяются по длине окружности и имеют максимальное и минимальное значение через каждые 900 . Поперечное сечение ударных элементов 6, 9 при минимальном осевом зазоре между рядами представляет собой прямоугольник или фигуру, близкую к прямоугольнику со сторонами b и h, где h = 1,1…1,2b, а поперечное сечение ударных элементов 6, 9 при максимальном осевом зазоре между рядами представляет собой квадрат или фигуру, близкую к квадрату со стороной b, при этом средние расстояния между смежными ударными элементами в ряду уменьшаются от центра камеры помола к периферии дисков 4, 7. Все ударные элементы 5 первого внутреннего ряда выполнены с одинаковым поперечным сечением b x b.

Максимальный осевой размер поперечного сечения ударных элементов 6, 9 определяется из условия h = 1,1…1,2b, где b – минимальный размер поперечного сечения ударного элемента. Исходя из равнопеременного изменения размеров осевых зазоров 11, 12, 13, геометрическая форма ударных элементов 6, 9 в поперечном сечении также равнопеременно изменяется от размеров b x b (например, 10 x 10 мм) до размеров b x h (например, 10 x 12мм). При этом осевые расстояния между рядами ударных элементов 5, 6 верхнего 4 диска и размещенных между ними рядами ударных элементов 9 нижнего диска 7, изменяются в пределах 1800 от 0,7…1,3 до 2,7…3,3 мм.

Установка ударных элементов 6, 9 с изменением осевых зазоров 11, 12, 13 между рядами в поперечном сечении камеры помола в связи с расположением ударных элементов 6, 9 во втором и последующих рядах с равнопеременным изменением расстояния между смежными ударными элементами в ряду позволяет увеличить количество взаимодействий частиц материала между собой и ударными элементами, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил вследствие увеличения концентрации частиц материала между рядами при уменьшении междурядного осевого зазора, а также между смежными ударными элементами в ряду при уменьшении расстояния между ними, имеющем циклический характер, что приводит к повышению эффективности процесса измельчения и увеличению производительности дезинтегратора по готовому классу измельчаемого материала.

РАСЧЁТНАЯ ЧАСТЬ

3.1 Кинетика разрушения частиц материала в дезинтеграторе

в рамках статистического подхода

Дезинтеграторы являются одним из основных видов оборудования в промышленности строительных материалов, обеспечивающего совмещение процессов помола и смешения различных компонентов [14].

Математическое описание ударного разрушения частиц материала в

камере помола дезинтегратора рассмотрим в рамках неоднородного Марковского процесса [9].

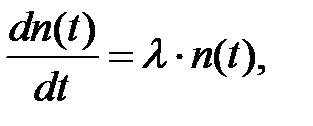

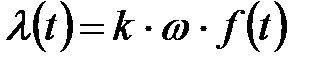

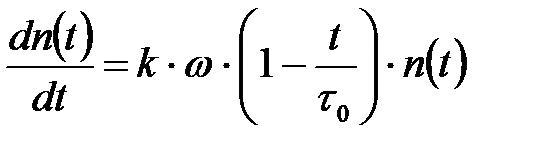

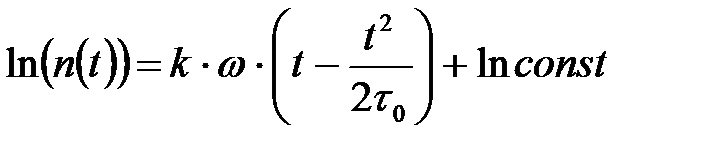

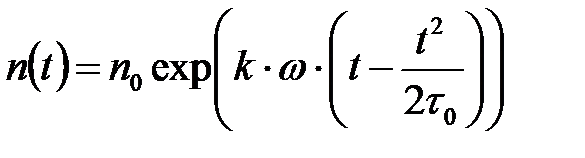

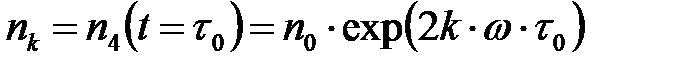

Основываясь на представлении о неоднородном Марковском процессе «рождения», запишем следующее уравнение, описывающее изменение статистической величины n(t) – математического ожидания [13]:

(3.1)

(3.1)

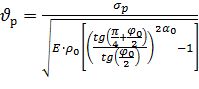

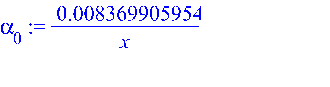

где  – интенсивность Марковского процесса. При определении зависимости величины

– интенсивность Марковского процесса. При определении зависимости величины  от времени будем исходить из предположения, что данная величина пропорциональна частоте вращения

от времени будем исходить из предположения, что данная величина пропорциональна частоте вращения  роторов дезинтегратора, умноженной на функцию времени f(t):

роторов дезинтегратора, умноженной на функцию времени f(t):

, (3.2)

, (3.2)

где k – коэффициент пропорциональности, который зависит от формы и размера ударных элементов ротора дезинтегратора.

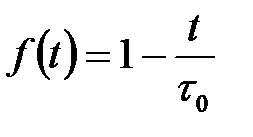

Функциональную зависимость f(t) можно найти из условия того, что конструктивное расположение ударных элементов роторов дезинтегратора способствует тому, что все частицы материала подвергаются ударному взаимодействию в течение времени  нахождения в междурядном пространстве (ячейке): На основании сказанного имеем:

нахождения в междурядном пространстве (ячейке): На основании сказанного имеем:

. (3.3)

. (3.3)

Если предположить, что вероятность разрушения частиц материала при ударном взаимодействии с каждым ударным элементом является постоянной величиной, тогда величина математического ожидания будет пропорциональна числу частиц материала n(t). На основании сказанного уравнение (3.1) с учетом (3.2) и (3.3) примет вид:

. (3.4)

. (3.4)

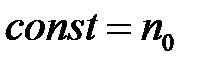

Решение уравнения (3.4) должно удовлетворять начальному условию:

, (3.5)

, (3.5)

здесь  – начальное число частиц, поступающее на первый ряд ударных элементов.

– начальное число частиц, поступающее на первый ряд ударных элементов.

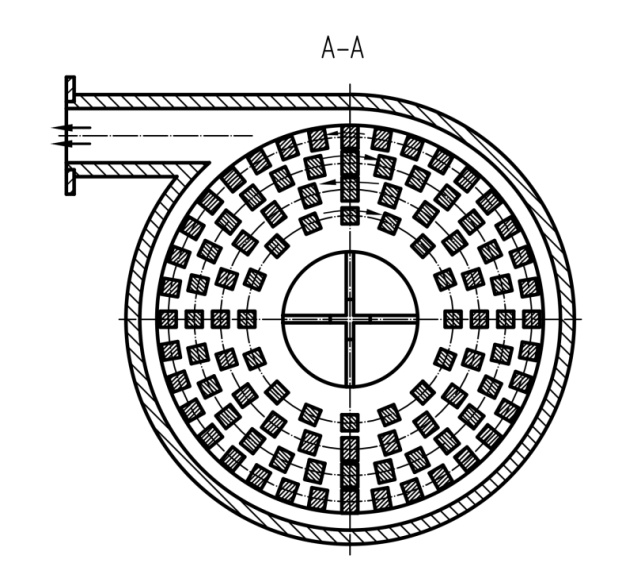

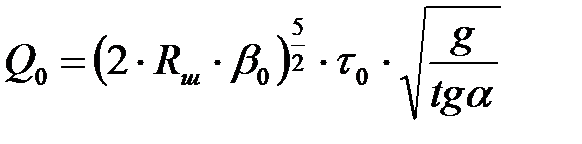

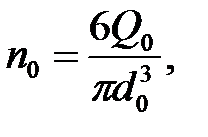

Значение величины  можно найти на основании следующих соотношений (рис. 3.1):

можно найти на основании следующих соотношений (рис. 3.1):

Рис 3.1 Схема камеры помола дезинтегратора.

, (3.6)

, (3.6)

, (3.7)

, (3.7)

(3.8)

(3.8)

(3.9)

(3.9)

где  – среднее значение диаметра частицы загружаемого материала, м;

– среднее значение диаметра частицы загружаемого материала, м;

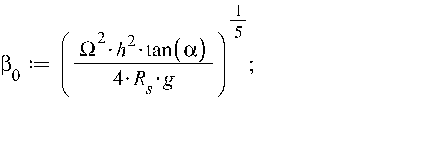

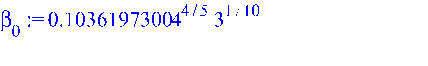

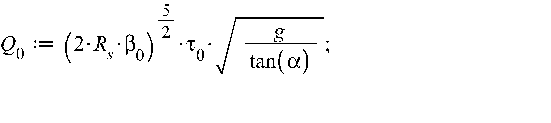

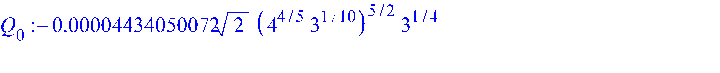

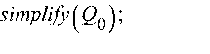

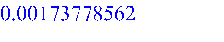

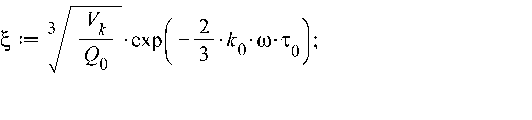

Q 0 – пропускная способность, м3;

R ш – радиус трубы шнека, м;

h – шаг шнека, м;

Ω – частота вращения шнека, с-1;

g – ускорение свободного падения, м/с2;

α – угол наклона стенки бункера к вертикали, град.

Интегрирование уравнения (3.4) приводит к следующему результату:

. (3.10)

. (3.10)

Применив равенство (3.5) к (3.10) находим:

. (3.11)

. (3.11)

Подстановка (3.11) в (3.10) приводит к результату

. (3.12)

. (3.12)

Полученное соотношение (3.12) определяет закон изменения числа частиц при прохождении каждого ряда ударных элементов.

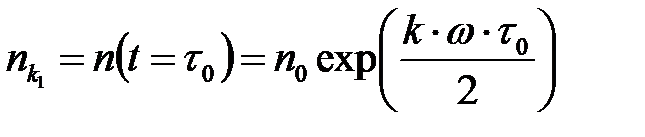

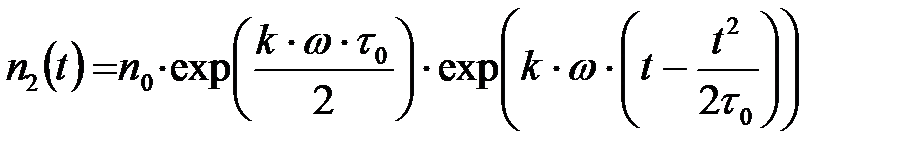

Число частиц, образовавшихся после взаимодействия с ударными элементами первого ряда ударных элементов:

. (3.13)

. (3.13)

Изменение числа частиц материала в междурядном пространстве первого и второго рядов определяется формулой (3.12), в которой в качестве  необходимо подставить (3.13):

необходимо подставить (3.13):

. (3.14)

. (3.14)

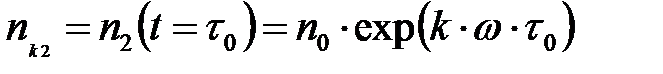

На основании (3.14) число частиц, образовавшихся после взаимодействия с ударными элементами второго ряда.

. (3.15)

. (3.15)

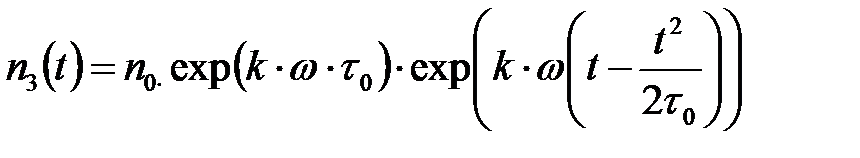

Изменение числа частиц материала в междурядном пространстве второго и третьего ряда ударных элементов дезинтегратора также будет определяться формулой (3.12), в которой необходимо сделать следующую замену:

(3.16)

(3.16)

поэтому с учетом (3.16) формула (3.12) принимает вид:

. (3.17)

. (3.17)

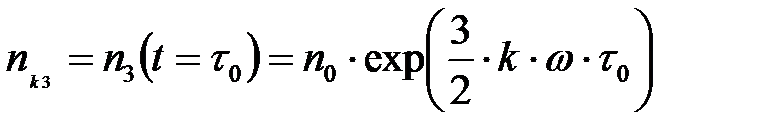

На основании (3.17) число частиц материала на выходе с третьего ряда ударных элементов камеры помола дезинтегратора будет равно:

. (3.18)

. (3.18)

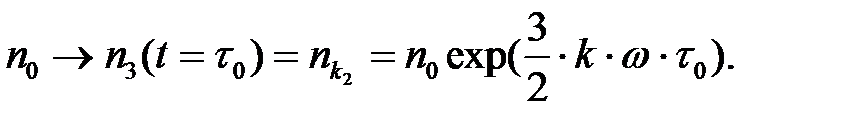

Изменение числа частиц материала в пространстве между третьим и четвертым рядом ударных элементов можно найти, если в формуле (3.12) произвести очевидную замену:

(3.19)

(3.19)

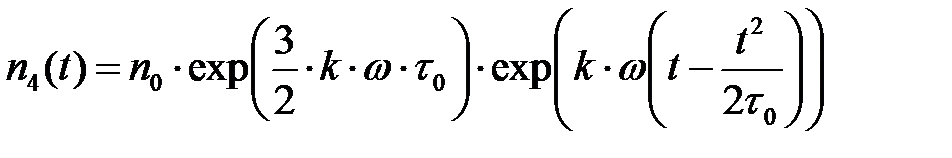

Подстановка (3.19) в (3.12) приводит к соотношению

. (3.20)

. (3.20)

На основании (3.20) находим число частиц материала на выходе

с последнего ряда ударных элементов камеры помола дезинтегратора:

. (3.21)

. (3.21)

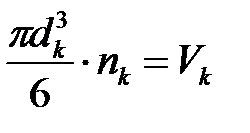

С другой стороны, значение числа  в готовом продукте на выходе из камеры помола дезинтегратора можно найти на основании очевидного равенства:

в готовом продукте на выходе из камеры помола дезинтегратора можно найти на основании очевидного равенства:

, (3.22)

, (3.22)

где  – средний размер (диаметр) готового продукта в объёме

– средний размер (диаметр) готового продукта в объёме  .

.

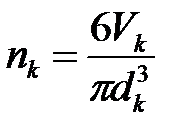

На основании (3.22):

. (3.23)

. (3.23)

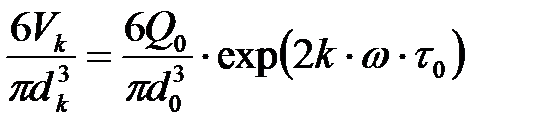

Подстановка (3.23) в (3.21) с учетом (3.8) позволяет получить соотношение:

. (3.24)

. (3.24)

На основании (3.24) находим:

, (3.25)

, (3.25)

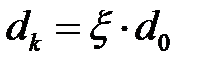

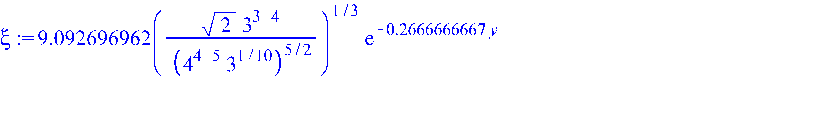

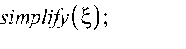

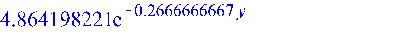

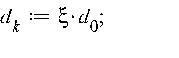

где введено следующее обозначение:

. (3.26)

. (3.26)

Таким образом, полученные соотношения (3.25) и (3.26) описывают кинетику измельчения частиц материала в камере помола дезинтегратора в рамках статистического подхода и определяют взаимосвязь между размером частиц продукта помола и размером исходных частиц, а так же конструктивно-технологическими параметрами дезинтегратора и шнекового транспортёра.

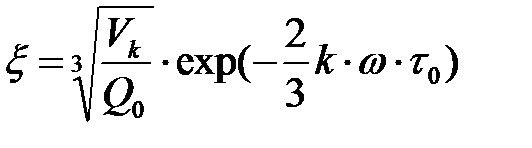

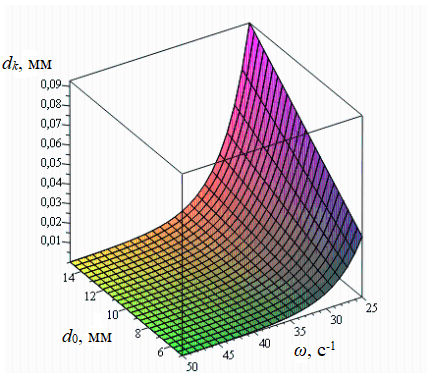

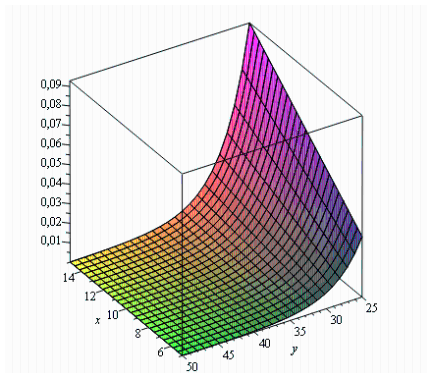

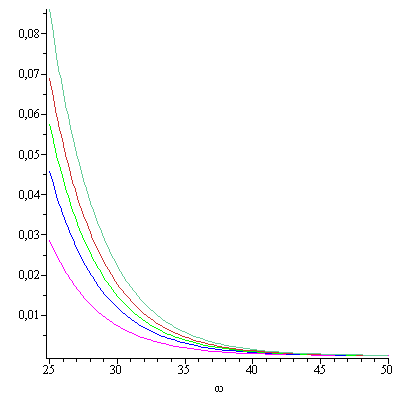

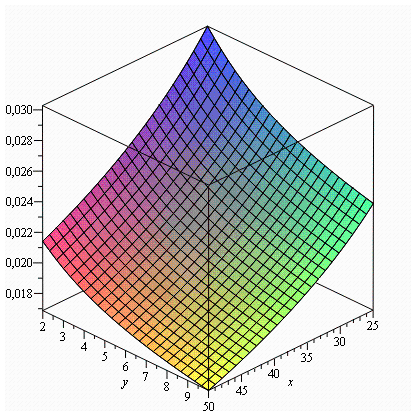

На рис. 3.2 представлена графическая зависимость размера частиц

На рис. 3.2 представлена графическая зависимость размера частиц

готового продукта dk от размера исходных частиц материала d0 и частоты

вращения роторов ω.

Рис. 3.2 графическая зависимость размера частиц готового продукта dk

от размера исходных частиц материала d0 и частоты вращения роторов ω

Из графической зависимости, представленной на рис. 3.2 видно, что средний размер частиц готового продукта уменьшается при увеличении частоты вращения роторов дезинтегратора и уменьшении размера исходных частиц материала, то есть при этом повышается тонкость помола.

На рис. 3.3 показана графическая зависимость размера частиц готового продукта от частоты вращения роторов при d0=const.

Рис. 3.3 Графическая зависимость размера частиц готового продукта

от частоты вращения роторов дезинтегратора:

1 – при d0 = 5 мм; 2 – при d0 = 8 мм; 3 – при d0 = 10 мм; 4 – при d0 = 12 мм; 5 – при d0 = 15 мм

Для производства асфальтобетонных смесей требуется измельчённый

известняк с размером частиц готового продукта не более 0,08 мм. Из графической зависимости (рис. 3.3) видно, что если измельчать материал с размером кусков 5 – 15 мм, частота вращения роторов дезинтегратора должна быть

не ниже 26 с-1. В случае, когда измельчение происходит при 25 с-1, размер

исходных частиц материала не должен превышать 12 мм.

3.2 Описание процесса движения частицы материала в междурядном

пространстве дезинтегратора с изменяющимся междурядным расстоянием

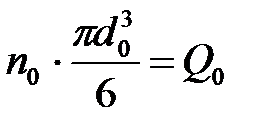

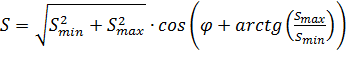

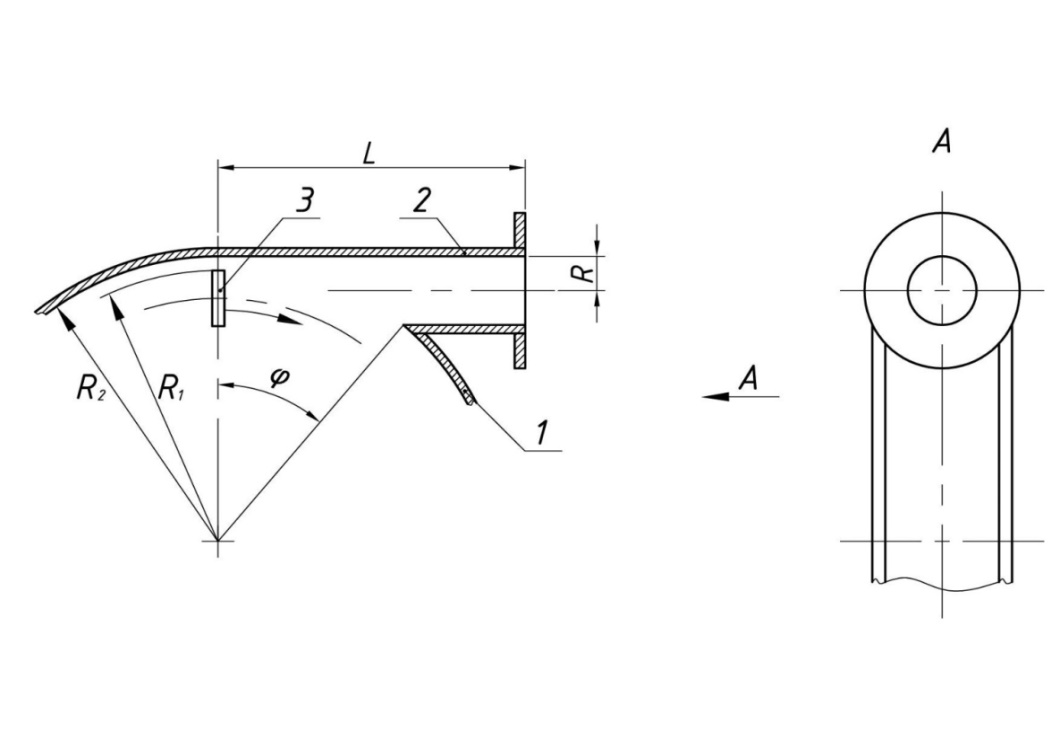

Процесс движения частицы материала в междурядном пространстве дезинтегратора (рис. 3.4) [8], периодически изменяющимся от значения Smin до Smax и обратно можно описать следующим уравнением:

, (3.27)

, (3.27)

где m – масса частицы материала;

ϑ t – окружная скорость движения частицы материала в междурядном пространстве;

F – величина силы, действующей на частицу материала;

t – текущее время.

Рис. 3.4 Схема камеры помола дезинтегратора с изменяющимся междурядным расстоянием.

В междурядном пространстве из-за неравенства окружной скорости движения частицы материала возникают касательные напряжения  , действующие на частицу, которые с силой F связаны соотношением [4]:

, действующие на частицу, которые с силой F связаны соотношением [4]:

, (3.28)

, (3.28)

здесь A – площадь поперечного сечения частицы:

, (3.29)

, (3.29)

где  – диаметр частицы материала.

– диаметр частицы материала.

Согласно результату работы [7] величина касательных напряжений в междурядном пространстве равна:

, (3.30)

, (3.30)

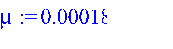

где μ – коэффициент псевдовязкого измельчения потока, величина которого согласно работы [7] равна 2618 Па∙с;

S – величина междурядного расстояния;

Величину междурядного расстояния в силу периодического характера можно представить в виде:

, (3.31)

, (3.31)

здесь S 0 – амплитуда изменения междурядного расстояния;

φ0 – значение начальной фазы;

φ – угол, отсчитываемый от начального направления оси «x»(рис. 3.4).

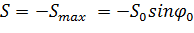

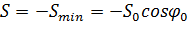

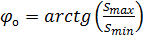

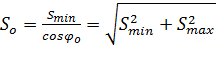

Значения параметров S 0 и φ0 можно найти на основании следующих соотношений:

при

; (3.32)

; (3.32)

при

; (3.33)

; (3.33)

при

; (3.34)

; (3.34)

при

. (3.35)

. (3.35)

На основании (3.32) – (3.35) находим:

. (3.36)

. (3.36)

. (3.37)

. (3.37)

С учетом (3.36) и (3.37) формула (3.31) принимает вид:

. (3.38)

. (3.38)

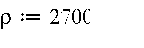

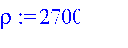

В случае сферической формы частицы массу последней представим в следующем виде:

, (3.39)

, (3.39)

здесь  – плотность частицы материала.

– плотность частицы материала.

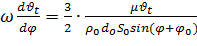

С учетом подстановки (3.28), (3.29), (3.30), (3.31), (3.39) в уравнение (3.27) последнее принимает вид:

. (3.40)

. (3.40)

С математической точки зрения уравнение (3.40) представляет собой дифференциальное уравнение первого порядка с разделяющимися переменными.

Разделение переменных в (3.40) приводит к следующему результату:

, (3.41)

, (3.41)

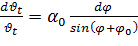

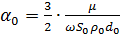

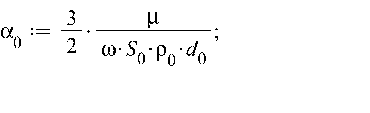

здесь введено следующее обозначение:

. (3.42)

. (3.42)

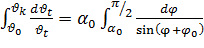

Согласно расчетной схемы на рис. 3.3, проинтегрируем уравнение (3.41) в определенных пределах:

, (3.43)

, (3.43)

где ϑ0, ϑ k – соответственно начальное и конечное значение скорости в области

(0  φ

φ  𝜋/2) междурядного пространства переменного сечения.

𝜋/2) междурядного пространства переменного сечения.

Вычисление определенных интегралов в (3.43) позволяет получить

следующий результат:

. (3.44)

. (3.44)

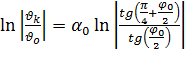

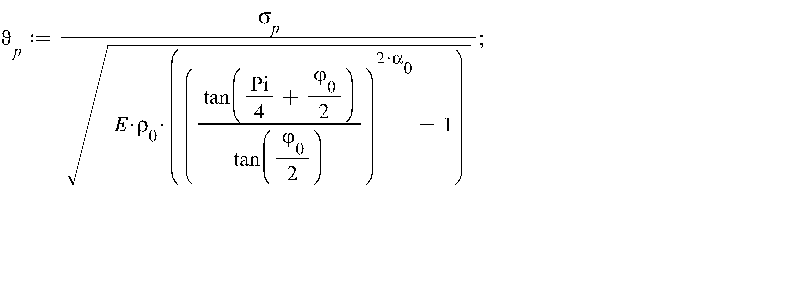

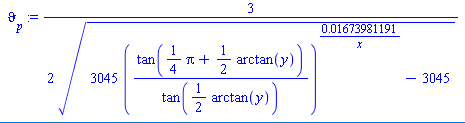

На основании (3.44) находим:

. (3.45)

. (3.45)

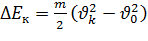

Разрушение частицы материала в области с периодически изменяющимся расстоянием (3.31) будет осуществляться в случае, если [7]:

, (3.46)

, (3.46)

где E – модуль Юнга для материала измельчаемой частицы;

ϭр – значение растягивающего напряжения, которое приводит к разрушению частицы материала;

∆E к – изменение кинетической энергии частицы материала при движении последней в области междурядного пространства дезинтегратора с переменным зазором. Величина данного изменения равна [5]:

. (3.47)

. (3.47)

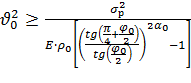

Подстановка (3.39) в (3.45) позволит получить следующее соотношение:

. (3.48)

. (3.48)

Если предположить, что в междурядном пространстве выполняется соотношение:

, (3.49)

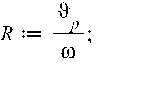

, (3.49)

где ω – частота вращения роторов дезинтегратора;

Rp – расстояние от оси вращения роторов до рассматриваемого ряда ударных элементов.

На основании (3.49) и (3.48) имеем:

, (3.50)

, (3.50)

здесь введено следующее обозначение:

. (3.51)

. (3.51)

Таким образом, полученные соотношения (3.50) и (3.51) определяют радиальный размер области междурядного пространства дезинтегратора с периодически изменяющимся зазором (3.31), в котором может происходить разрушение частиц материала под действием возникающего напряжения (3.30).

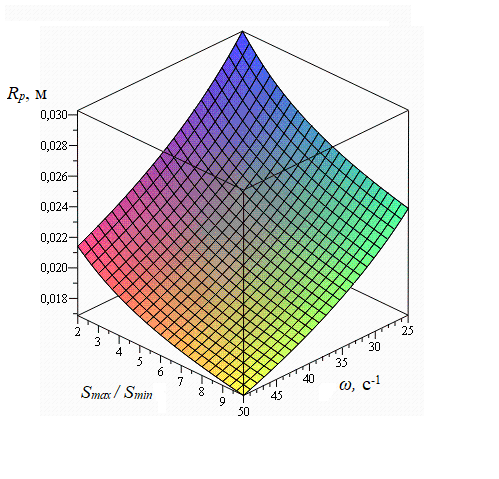

На рис. 3.5 представлена графическая зависимость радиального размера

переменной области от отношения максимального междурядного зазора к

минимальному и частоты вращения роторов.

Рис. 3.5 Графическая зависимость расстояния от оси вращения роторов до ударного элемента от чатоты вращения и отношения междурядных зазоров.

Из рис. 3.5 видно, что радиальный размер области междурядного пространства дезинтегратора с периодически изменяющимся зазором уменьшается при одновременном росте частоты вращения роторов и отношения максимального значения междурядного зазора к его минимальному значению.

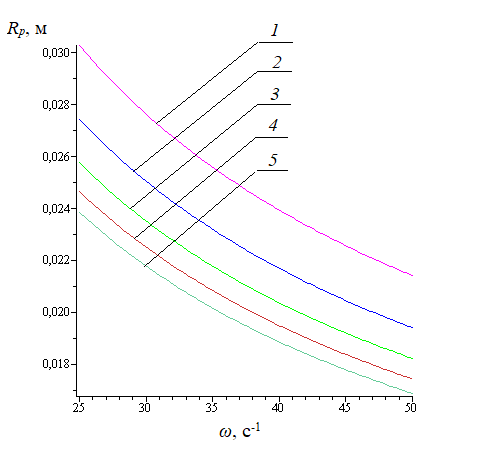

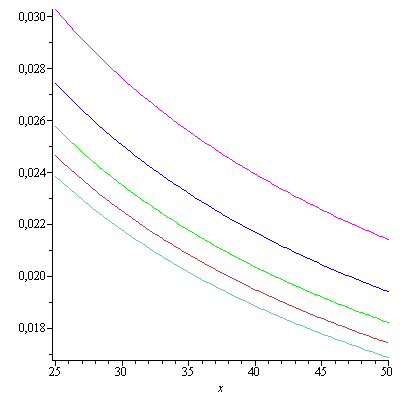

На рис. 3.6 представлена графическая зависимость радиального размера

переменной области от частоты вращения роторов при Smax / Smin = const.

Из графиков (рис. 3.6) видно, что отношение максимального значения междурядного зазора к его минимальному значению на внутренних рядах ударных элементов больше, чем на внешних. С ростом частоты вращения при  наблюдается уменьшение значения радиального размера переменной области.

наблюдается уменьшение значения радиального размера переменной области.

Рис. 3.6 Графическая зависимость расстояния от оси вращения роторов до ударного элемента от чатоты вращения и отношения междурядных зазоров:

1 – при Smax / Smin = 2; 2 – при Smax / Smin = 4; 3 – при Smax / Smin = 6; 4 – при Smax / Smin = 8; 5 – при Smax / Smin = 10.

3.3 Определение условия выхода частиц материала

в разгрузочный патрубок дезинтегратора

Рассмотрим связь между конструктивными и технологическими параметрами дезинтегратора при конструировании разгрузочного патрубка.

Согласно расчетной схемы на рис. 3.7, длина дуги l равна:

Рис. 3.7 Расчетная схема к определению условия выхода готового продукта

из камеры помола дезинтегратора: 1 – цилиндрический корпус;

2 – тангенциальный разгрузочный патрубок; 3 – ударный элемент.

l = R 2 φ , (3.52)

где φ - угловой размер разгрузочного отверстия, выраженный в радианах и при равномерном движении материала по окружности радиуса R 2 равен:

φ = ω t, (3.53)

здесь t – время движения материала по дуге «l », с.

С учетом (3.53), (3.52) принимает вид:

l = R 2 ω t . (3.54)

Для того чтобы частица материала диаметром d покинула камеру помола дезинтегратора через разгрузочный патрубок диаметром d 0, необходимо, чтобы за время:

t = φ/ω , (3.55)

частица материала в радиальном направлении прошла расстояние, большее или равное половине диаметра частицы материала, т.е.

. (3.56)

. (3.56)

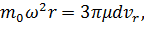

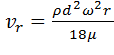

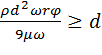

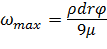

Установим связь скорости движения частицы материала в радиальном направлении с диаметром частицы при ее движении по окружности радиуса «r ». Данная связь выражается равенством центробежной и стоксовской сил:

(3.57)

(3.57)

где µ - коэффициент динамической вязкости воздуха;  = 1,84∙10-6 Па∙с [8].

= 1,84∙10-6 Па∙с [8].

Считая, что частица материала имеет форму, близкую к сферической, находим, что:

. (3.58)

. (3.58)

С учетом (3.57) и (3.56) находим, что

. (3.59)

. (3.59)

Подстановка (3.59), (3.55) в (3.56) позволяет получить следующее соотношение:

. (3.60)

. (3.60)

Условие перехода частицы материала с круговой траектории радиуса

R 2 + d/2 на основании (3.60) получаем следующее неравенство:

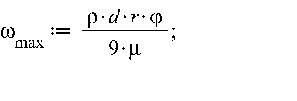

ω ≤ ω max , (3.61)

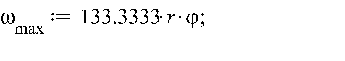

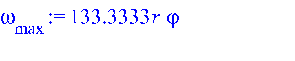

где введено следующее обозначение:

. (3.62)

. (3.62)

Таким образом, для того, чтобы частица материала покинула камеру

помола дезинтегратора, необходимо выполнение неравенства (3.62).

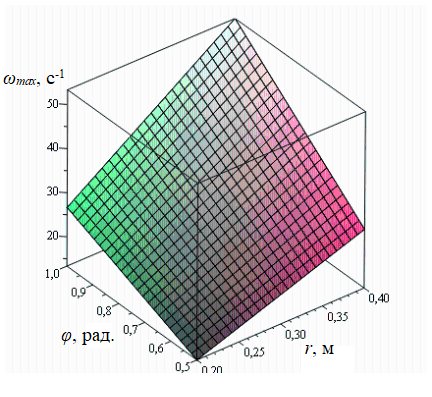

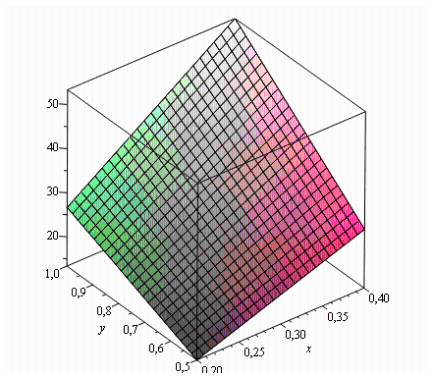

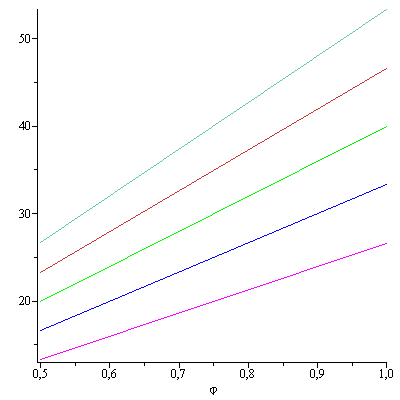

На рис. 3.8 представлена зависимость частоты вращения роторов ω max от углового размера φ тангенциального разгрузочного патрубка и радиуса r окружности движения частицы материала при разгрузке.

Рис. 3.8 Зависимость частоты вращения роторов ω max от углового размера φ тангенциального разгрузочного патрубка и радиуса r окружности движения частицы материала.

Из графика (рис. 3.8) можно сделать вывод, что максимальное значение частоты вращения роторов ωmax, с увеличением радиуса r окружности движения частицы материала при разгрузке и углового размера φ тангенциального разгрузочного патрубка, линейно растет.

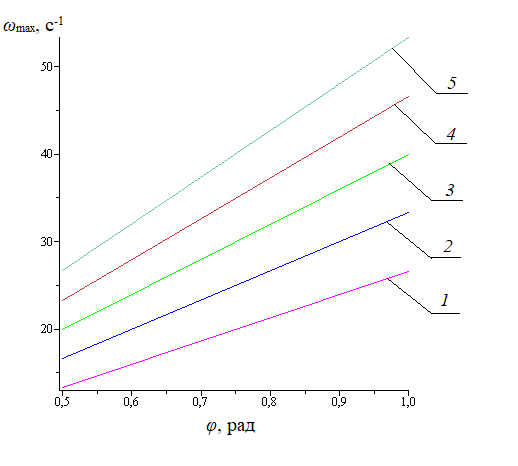

На рис. 3.9 представлена графическая зависимость максимального значения частоты вращения роторов ωmax от углового размера φ тангенциального разгрузочного патрубка при r = const.

Рис. 3.9 Зависимость частоты вращения роторов ω max от углового размера φ тангенциального разгрузочного патрубка:

1 – при r = 0,200 м; 2 – при r = 0,250 м; 3 – при r = 0,300 м; 4 – при r = 0,350 м; 5 – при r = 0,400 м.

Из графиков (рис. 3.9) видно, что при увеличении углового размера φ тангенциального разгрузочного патрубка необходима большая частота вращения роторов для того чтобы частица могла покинуть камеру помола дезинтегратора. При этом большему радиусу камеры помола соответствует большая частота вращения.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

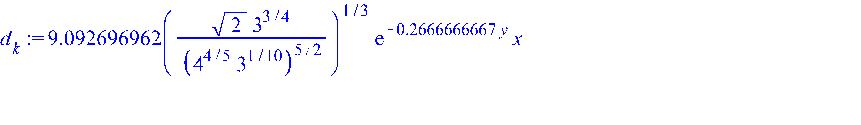

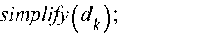

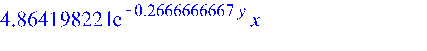

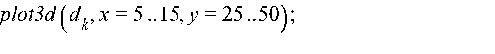

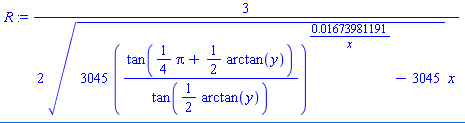

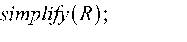

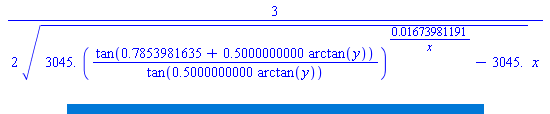

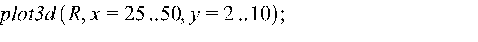

Анализ зависимости, описывающей кинетику измельчения частиц материала в камере помола дезинтегратора

Анализ зависимости, описывающей кинетику измельчения частиц материала в камере помола дезинтегратора

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

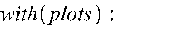

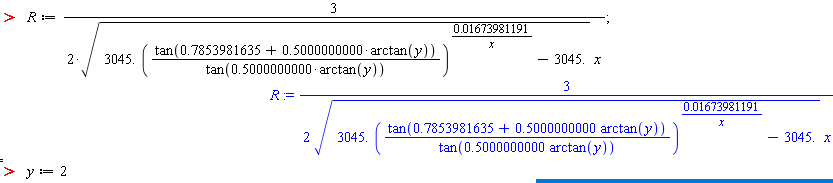

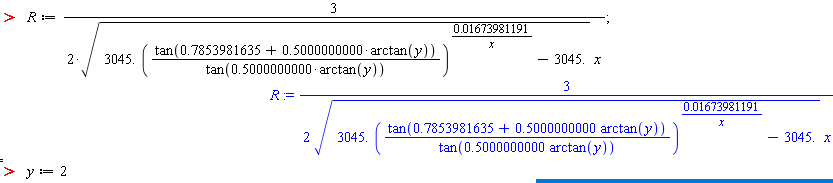

ПРИЛОЖЕНИЕ 2

Анализ зависимости, определяющей радиальный размер области междурядного пространства дезинтегратора с периодически изменяющимся зазором,

Анализ зависимости, определяющей радиальный размер области междурядного пространства дезинтегратора с периодически изменяющимся зазором,

в котором происходит разрушение частиц материала

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

ПРИЛОЖЕНИЕ 3

ПРИЛОЖЕНИЕ 3

Аналитическая зависимость, определяющая условия, при которых

Аналитическая зависимость, определяющая условия, при которых

частицы измельчённого материала могут покинуть камеру помола дезинтегратора.

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

ВЫВОДЫ

В данной работе представлены следующие аналитические зависимости.

- Аналитическая зависимость, описывающая кинетику измельчения частиц материала в камере помола дезинтегратора, анализ которой показал, что тонкость помола нелинейно растёт при увеличении частоты вращения роторов дезинтегратора и уменьшении размера исходных частиц материала.

- Аналитическая зависимость, определяющая радиальный размер области междурядного пространства дезинтегратора с периодически изменяющимся зазором, в котором происходит разрушение частиц материала. Её анализ показал, что отношение максимального значения междурядного зазора к его минимальному значению на внутренних рядах ударных элементов больше, чем на внешних.

- Аналитическая зависимость, определяющая условия, при которых

частицы измельчённого материала могут покинуть камеру помола дезинтегратора. Анализ данной зависимости показал, что при увеличении углового размера φ тангенциального разгрузочного патрубка необходима большая частота вращения роторов для того чтобы частица могла покинуть камеру помола

дезинтегратора. При этом большему радиусу камеры помола соответствует большая частота вращения.

- Анализ зависимостей выполнен в среде математического пакета «Maple».

СПИСОК ЛИТЕРАТУРЫ

1. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1 - 5-е изд. перераб. и доп. - М.: Машиностроение, 1980. - 557 с.

2. Бауман Л.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. - М.: Машиностроение, 1981. - 324 с.

3. Боганов А.М. “Механическое оборудование цементной промышленности”, М.: Машиностроение, 1961г. 288 стр.

4. Богданов В.С., Семикопенко И.А., Масловская А.Н., Александрова Е.Б. Дезинтегратор с повышенными нагрузками на измельчаемый материал //

Строительные и дорожные машины. 2009. №5. С. 51-54.

5. Богданов В.С., Семикопенко И.А., Воронов В.П. Дезинтеграторы.

Конструкции. Теория. Эксперимент. Белгород: Изд-во БГТУ, 2016. 235 с.

6. Борщевский А.А. Механическое оборудование для производства строительных материалов и изделий. М. ВШ 1987г.-368с.

7. Данилов Р.Г. Гипотеза механизма тонкого измельчения в роторных мельницах с зубчатоподобным зацеплением // Промышленность стройматериалов и стройиндустрия. Энерго - и ресурсосбережение в условиях рыночных

отношений: Сб. докл. Междунар. конф. Ч.4. – Белгород, 1997. С. 164-168.

8. Кухлинг X. Спpавочник по физике. М., Мир, 1985. 196 с.

9. Лозовая С.Ю. Создание методов расчета и конструкций устройств

с деформируемыми рабочими камерами для тонкого и сверхтонкого помола

материалов. Диссертация доктора технических наук : 05.02.13. - Белгород, 2005. - 456 с.

10. Лозовая С.Ю., Воронов В.П. Применение аналитического пакета MAPLE для исследования конструктивно-технологических параметров оборудования и моделирования техпроцессов на предприятиях стройиндустрии Учеб.пособие - Белгород: Изд-во БИЭИ, 2007. -179 с.

11. Сапожников М.Я., Дроздов Н.С. Справочник по оборудованию заводов строительных материалов. - М.: Стройиздат, 1970. - 487 с.

12. Силенок С.Г. Механическое оборудование предприятий строительной индустрии. - М.: Стройиздат, 1973. - 375 с.

13. Семикопенко И.А., Воронов В.П., Пензев П.П. Теоретические исследования скорости движения частиц материала вдоль поверхности ударного элемента мельницы дезинтеграторного типа // Известия ВУЗов. Строительство, 2008. № 11-12. С. 93-96.

14. Хинт И.А. Основы производства силикальцитных изделий. Стройиздат, 1962. 636 с.

Дата добавления: 2020-04-25; просмотров: 1679; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!