РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

Ход урока.

1.При помощи учебника самостоятельно законспектировать тему.

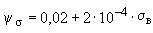

2. При конспектировании можно использовать литературу - О.А.Ряховский, А.В.Клыпин « Детали машин » .

Тема урока. Валы и оси, муфты.

Практическое занятие № 5.

РАСЧЕТ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

2.1. Статическую прочность рассчитывают по максимальным внешним нагрузкам, действующим на вал или ось - крутящему моменту (в случае вала), сосредоточенным и распределенным силам, изгибающим моментам (в случае вала и оси).

2.2. Максимальный момент за срок службы определяют с учетом специфики машины (по моменту опрокидывания электродвигателя, по предельному моменту при наличии предохранительных элементов, с учетом инерционных моментов при внезапном торможении без предохранительных элементов и т.п.).

Для выявления максимального за срок службы крутящего и изгибающего моментов следует выполнить анализ режимов работы машины, узла или детали, режимов нагружения сечений вала или оси и выбрать расчетные режимы и расчетные сечения.

2.3. Опорные реакции определяют в двух взаимно перпендикулярных плоскостях отдельно от сил, меняющих , и не меняющих , положение относительно вала, с учетом всех сил и моментов, действующих на вал.

2.4. Определяют максимальные осевые силы растяжения (сжатия), действующие в рассматриваемых поперечных сечениях вала, соответствующие .

|

|

|

2.5. Определение изгибающих и крутящих моментов и построение эпюр

2.5.1. Определяют составляющие изгибающих моментов отдельно от сил, меняющих , и не меняющих положение относительно вала, в плоскостях и для сечений, в которых приложены сосредоточенные силы (внешние силы и опорные реакции) и в местах изменений сечений вала, а также суммарный момент от сил, не меняющих положение относительно вала (ось совпадает с осью вала или оси, оси и лежат в плоскости, перпендикулярной к оси вала).

2.5.2. Определяются изгибающие моменты и справа и слева от сечения в местах приложения осевых сил, смещенных относительно оси вала.

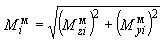

2.5.3. Суммарные изгибающие моменты от сил, меняющих положение относительно вала, определяют по формуле

,

,

где - индекс сечения.

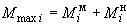

2.5.4. Максимальные изгибающие моменты  определяют по формуле

определяют по формуле

.

.

2.5.5. Строятся эпюры изгибающих моментов и раздельно для сил, меняющих и не меняющих положение относительно вала.

2.5.6. Строятся эпюры результирующих изгибающих моментов путем арифметического суммирования ординат эпюр для сил, меняющих и не меняющих положение относительно вала.

|

|

|

2.5.7. Строится эпюра крутящего момента .

2.5.7.1. В шпоночном соединении за точку приложения силы, создающей крутящий момент, принимается середина минимальной длины площадки контакта шпонки с сопрягаемыми деталями.

2.5.7.2. В шлицевом соединении за точку приложения крутящего момента принимается середина длины площади контакта сопрягаемых деталей. Если длина контакта больше диаметра впадин шлицев, то эпюра крутящего момента принимается по закону треугольника с вершиной у края шлицев.

2.6. Геометрические характеристики поперечного сечения:

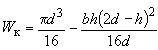

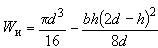

момент сопротивления при изгибе ,

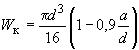

момент сопротивления при кручении ,

площадь поперечного сечения - вычисляются по нетто-сечению по формулам:

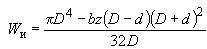

для валов с одной шпоночной канавкой

;

;  ;

;  ; (1)

; (1)

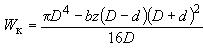

для валов с двумя противоположными шпоночными канавками

;

;  ;

;  ;

;

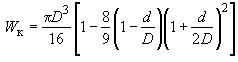

для валов с прямобочными шлицами

;

;

;

;  . (2)

. (2)

Для валов с эвольвентными шлицами и для вала-шестерни в сечении по зубьям геометрические характеристики поперечного сечения даны в табл.1 и 2 приложения 4.

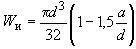

Для валов с треугольными шлицами  ;

;

;

;  . (3)

. (3)

|

|

|

Здесь - ширина шпонки или шлица;

- число шлиц;

- высота шпонки;

, - наружный и внутренний диаметры шлицевого вала;

- диаметр вала со шпоночным пазом.

Для валов диаметром с поперечным отверстием диаметром

;

;  ;

;  . (4)

. (4)

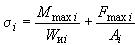

2.7. Нормальное и касательное напряжения в рассматриваемом сечении вала определяют по формулам

; (5)

; (5)

. (6)

. (6)

2.8. Частные запасы прочности по нормальным и касательным напряжениям определяют по формулам

;

;  . (7)

. (7)

Пределы текучести материала и определяются на стандартных образцах, вырезанных из заготовок такого же диаметра, что и у рассчитываемого вала или оси. Если предел текучести определяется на образцах, вырезанных из прутков диаметром 10-20 мм (обозначенный ), то расчетный предел текучести для материала вала или оси диаметром находится по формуле

, (8)

, (8)

где для легированных сталей

для

для  мм; (9)

мм; (9)

для

для  мм;

мм;

1 для углеродистых сталей.

2.9. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений определяется по формуле

. (10)

. (10)

Данная формула соответствует расчету по гипотезе прочности максимальных касательных напряжений.

|

|

|

2.10. Статическая прочность считается обеспеченной, если

,

,

где - минимально допустимое значение общего коэффициента запаса по пределу текучести.

Значение принимается в диапазоне 1,3-2,0 в зависимости от ответственности конструкции и последствий разрушения вала, от принятой точности определения нагрузок и напряжений, от уровня технологии изготовления и контроля, от однородности и стабильности свойств материала и от других факторов. Нормативное значение устанавливается на основе опыта расчетов и наблюдений за поведением машины в эксплуатации с учетом отмеченных факторов в нормативных документах отрасли или предприятия применительно к определенным типам машин и деталей.

РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

3.1. Определение расчетных характеристик сопротивления усталости валов и осей

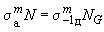

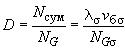

Величины пределов выносливости валов и осей в опасных сечениях определяют в соответствии с ГОСТ 25.504 по формулам:

;

;  , (11)

, (11)

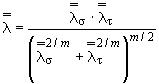

где

;

;  ; (12)

; (12)

, - медианные значения пределов выносливости материала, определенные на лабораторных образцах, изготовленных из прутков диаметром 10-20 мм;

, - медианные значения пределов выносливости материала, определенные на лабораторных образцах, изготовленных из заготовок таких же поперечных сечений, что и у рассчитываемой детали;

- определяется по формуле (9).

При отсутствии экспериментальных данных значения и ориентировочно определяют следующими соотношениями:

;

;

, (13)

, (13)

где в МПа.

;

;  . (14)

. (14)

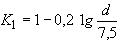

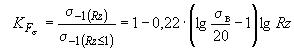

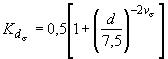

Значения коэффициентов влияния качества обработки поверхности определяют по формулам:

при изгибе

при мкм; (15)

при мкм; (15)

при

при  мкм

мкм

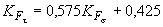

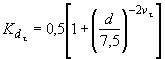

при кручении

. (16)

. (16)

Значения коэффициентов влияния поверхностного упрочнения оцениваются по табл.8-10 приложения 6.

Для валов с геометрическими источниками концентрации напряжений (канавки, переход от одного сечения к другому по галтели, отверстия и т.п.) отношения / , характеризующие влияние концентрации напряжений и масштабного фактора, определяют по ГОСТ 25.504.

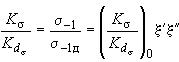

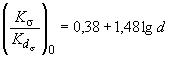

Для валов с напрессованной деталью отношение / рассчитывается по формуле (для случая, в котором через напрессованную деталь передается изгибающий момент и сила)

; (17)

; (17)

при

при  мм; (18)

мм; (18)

при

при  мм;

мм;

; (19)

; (19)

( в МПа)

при

при  МПа;

МПа;

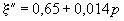

при МПа, (20)

при МПа, (20)

где - давление посадки, которое при напрессовке кольца на вал может быть подсчитано по формуле Лямэ.

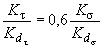

Аналогичное отношение при кручении определяют по формуле

. (21)

. (21)

Значения эффективных коэффициентов концентрации напряжений при изгибе и кручении для валов со шпонками, шлицами, резьбой, валов с отверстием приведены на черт.2-7 приложения 7.

Коэффициенты влияния абсолютных размеров поперечного сечения , определяют по формулам:

; (22)

; (22)

, (23)

, (23)

где - диаметр вала или оси в мм.

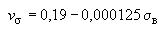

Параметры уравнения подобия усталостного разрушения , определяют или экспериментально по методике, изложенной в MP 206, или по корреляционным формулам:

; (24)

; (24)

; (25)

; (25)

( в МПа).

Уравнение кривой усталости принимается в форме

при

при  ; (26)

; (26)

при

при  .

.

Показатель наклона левой ветви кривой усталости в случае отсутствия прямых экспериментальных данных определяют по уравнению

, (27)

, (27)

где

( в МПа), (28)

( в МПа), (28)

а - определяется по уравнению (14).

Величину можно принять равной  2·10 .

2·10 .

Значения коэффициентов влияния асимметрии цикла на предельные амплитуды , для лабораторных образцов определяют по формуле

; (29)

; (29)

,

,

где

в МПа.

То же для деталей

;

;  , (30)

, (30)

где определяют по уравнению (14).

Характеристики сопротивления усталости для наиболее ответственных валов и осей, повреждения которых связаны с угрозой безопасности людей или серьезными экономическими потерями, рекомендуется определять испытаниями на усталость натурных деталей (при диаметрах 300 мм) или достаточно крупных моделей ( 100-200 мм), с осуществлением экстраполяции на натурные размеры на основе теории подобия усталостного разрушения.

3.2. Определение расчетных характеристик нагруженности

По эпюрам изгибающих и крутящих моментов в опасных сечениях находятся амплитуды нормальных и касательных напряжений для ступеней блока нагружения ( 1, 2, ..., ), а также числа циклов действия амплитуд нормальных и касательных напряжений каждого -го уровня ( 1, 2, ..., ) в блоке нагружения.

Формирование блока нагружения по результатам тензометрирования в тех случаях, когда оно производилось, осуществляется по ГОСТ 25.101.

Коэффициент вариации уровня нагруженности определяется на основе результатов ряда повторных измерений эксплуатационной нагруженности с варьированием нерегламентируемых факторов (например, для автомобиля состояние дороги в пределах определенной регламентируемой группы дорог, квалификация водителя, экземпляр машины, состояние погоды и пр.) по методике, изложенной в (1).

3.3. Расчет коэффициентов запаса прочности

3.3.1. Вычисляют корректирующие коэффициенты и .

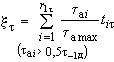

Из блока нагружения исключают амплитуды  ; оставшееся число ступеней обозначают и вычисляют параметр

; оставшееся число ступеней обозначают и вычисляют параметр

, (31)

, (31)

где  ;

;  - число циклов в укороченном блоке нагружения.

- число циклов в укороченном блоке нагружения.

________________

Формула и экспликация к ней соответствуют оригиналу. - Примечание изготовителя базы данных.

Вычисляют корректирующий коэффициент

при

при  . (32)

. (32)

Если по формуле получится значение  , то следует принять

, то следует принять  ;

;

Аналогично

, (33)

, (33)

где  ;

;  ;

;

при

при  . (34)

. (34)

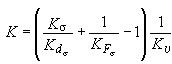

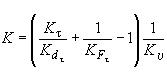

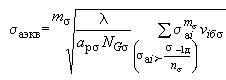

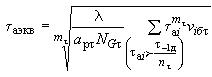

3.3.2. Расчет коэффициентов запаса прочности по нормальным и касательным напряжениям производится по формулам:

;

;  , (35)

, (35)

где

; (36)

; (36)

. (37)

. (37)

- количество блоков нагружения за расчетную наработку.

Определение и производится последовательным приближением: задаваясь значением и , находят , , после чего находят и по (35); в случае существенного расхождения заданных и полученных коэффициентов запаса (более 10%), вычисления повторяют.

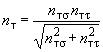

3.3.3. Вычисляют общий коэффициент запаса прочности по формуле:

. (38)

. (38)

Прочность считается обеспеченной в случае

, (39)

, (39)

где 1,5-2,5 - нормативное минимально допустимое значение коэффициента запаса прочности. Конкретное значение из данного диапазона устанавливается применительно к конкретным деталям определенных типов машин на основе опыта предшествующих расчетов в КБ и наблюдением за поведением машин в эксплуатации с учетом ответственности конструкции и других факторов, отмеченных ранее.

3.4. Расчет функции распределений усталостной долговечности при нерегулярном нагружении

Функцией распределения усталостной долговечности называют зависимость между долговечностью детали (наработкой в часах, пробегом в километрах и т.п.) и вероятностью появления усталостной трещины. Эта функция является важнейшей характеристикой безотказности и долговечности детали и служит для решения многих практически важных задач (оценка медианного и -процентного ресурса, установление срока службы между капитальными ремонтами, определение объема выпуска запасных частей и т.д.).

Последовательность расчета функции распределения долговечности сводится к следующему:

3.4.1. Вычисляется коэффициент для нормальных напряжений по формуле (32).

3.4.2. Проводится расчет зависимости относительной долговечности от коэффициента относительного уровня нагруженности  (в предположении действия только нормальных напряжений)

(в предположении действия только нормальных напряжений)

. (40)

. (40)

Вычисление производится для ряда значений в диапазоне 1-2,5.

3.4.3. Для каждого из значений , выбранного в п.3.4.2, вычисляют коэффициенты

;

;  (41)

(41)

и квантиль нормального распределения по формуле

. (42)

. (42)

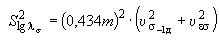

Коэффициенты вариации пределов выносливости валов и осей  определяют по ГОСТ 25.504, коэффициенты вариации уровня нагруженности - по методике (2).

определяют по ГОСТ 25.504, коэффициенты вариации уровня нагруженности - по методике (2).

3.4.4. По квантилю находится вероятность разрушения %, соответствующая данному , а следовательно и относительной долговечности

.

.

По данным парам чисел ( % и  ) строят функцию распределения долговечности в координатах ( , ) или ( , ), где

) строят функцию распределения долговечности в координатах ( , ) или ( , ), где  ( - число блоков нагружения до появления усталостной трещины в предположении действия только нормальных напряжений).

( - число блоков нагружения до появления усталостной трещины в предположении действия только нормальных напряжений).

Табличная форма расчета поясняется в примере (см. приложение 9). Аналогично проводится расчет функции распределения долговечности в предположении действия только касательных напряжений, т.е. зависимости % от .

3.4.5. Расчет функции распределения долговечности с учетом действия нормальных и касательных напряжений

По функциям распределения величин и , найденным в п.3.4.4, определяются медианные долговечности , (соответствующие вероятности разрушения 50%).

Медианную долговечность , соответствующую одновременному действию нормальных и касательных напряжений, определяют по формуле

, (43)

, (43)

где  .

.

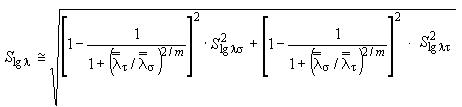

Среднее квадратическое отклонение случайной величины определяется по формуле

. (44)

. (44)

Величины  и определяют по формулам:

и определяют по формулам:

; (45)

; (45)

. (46)

. (46)

Предполагается, что распределение усталостной долговечности подчиняется логарифмически нормальному закону распределения. В этом случае число блоков нагружения соответствующее вероятности разрушения %, определяется из уравнения

, (47)

, (47)

где - квантиль нормального распределения;

определяется по уравнению (43), - по (44).

Наработка (в часах, километрах, единицах операций и т.д.) до появления усталостной трещины с вероятностью % определяется по формуле

, (48)

, (48)

где - наработка, соответствующая одному блоку нагружения.

Формула (47) определяет функцию распределения усталостной долговечности вала при совместном действии нормальных и касательных напряжений.

3. Контрольные вопросы:

Записать формулы проверки на:

РАСЧЕТ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

Выводы и предложения.

Дата добавления: 2020-04-25; просмотров: 90; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!