Wastewater treatment of metallurgical production: the use of membrane processes in closed water systems

ПРИЛОЖЕНИЕ Л

Chapter 3 (part 7)

Technological schemes of waste waters treatment applying the membrane processes

Content

7 Technological schemes of waste waters treatment applying the membrane processes 2

7.1 Industrial waste water treatment 2

7.1.1 The treatment of industrial waste water from galvanization station. 2

7.1.2 Wastewater treatment of metallurgical production: the use of membrane processes in closed water systems. 7

7.1.3 Wastewater treatment of textile production. 8

7.1.4 Membrane processes in regeneration of the technical detergents solutions 9

7.2 Domestic waste water treatment. Biological membrane reactor 12

Conclusion. 16

Part 7 Glossary. 16

The list of sources. 17

Technological schemes of waste waters treatment applying the membrane processes

Industrial waste water treatment

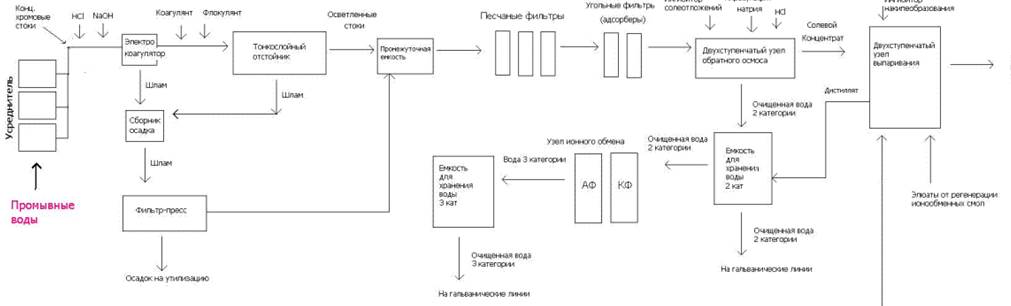

The treatment of industrial waste water from galvanization station

Отработанные хромсодержащие растворы через цепочку промежуточных емкостей насосами равномерно подаются в усреднитель (__), который представляет собой три вертикальные емкости, соединенные по принципу сообщающихся сосудов, снабженных электрическими мешалками. В усреднитель также поступает отработанный раствор красителя

Из емкостей-усреднителей усредненные сточные воды через камеру смешения насосом подаются в электрокоагулятор. Предварительно производится корректировка рН стоков, для чего из отдельной емкости кислоты насосом-дозатором с рН-контроллером подается 14%-й раствор соляной кислоты или из емкости щелочи отдельным насосом подается 19%-й раствор щелочи (NaOH).

Электрокоагулятор представляет собой аппарат открытого типа для электрохимической обработки сточных вод, внутри которого располагается электродный блок с чередующимися катодами и растворимыми анодами, соединенными шинопроводами с выпрямителями постоянного тока. Осуществляется биполярное подключение электродов путем подвода напряжения к крайним электродам, а промежуточные пластины растворяются вследствие поляризации в возникающем электрическом поле.

|

|

|

Из электрокоагулятора водная суспензия гидроксидов металлов (в основном железа с сорбированными на поверхности прочими гидроксидами металлов) через емкости смешения (__), оборудованные мешалками с электроприводом, направляется в отстойник (ОТ).

В трубопровод перед емкостью насосом-дозатором подается 10% раствор коагулянта «Аква-Аурат» для укрупнения частиц твердой фазы и осветления суспензии. Также для интенсификации процесса хлопьеобразования и улучшения седиментационных свойств образующего осадка в трубопровод обработанной воды перед промежуточной емкостью (__) вводится 0,1% раствор флокулянта «Праестол»

При выключении установки образующиеся соединения гидроксида железа могут выпадать в осадок, который через слив в нижней части электрокоагулятора периодически выводится в сборник осадка.

Обработанные сточные воды поступают в вертикальный отстойник (ОТ), снабженный тонкослойными элементами. В отстойнике происходит удаление основного количества взвешенных и грубодисперсных коллоидных частиц.

|

|

|

Сгущенная часть из нижней части отстойника (суспензия гидроксидов металлов) периодически отводится в сборник осадка направляется на узел обезвоживания – фильтр-пресс (ФП).

Осветленные воды после отстойника и фильтр-пресса собираются в емкости (__), откуда насосом подаются последовательно:

- на узел механической фильтрации (МФ), где происходит тонкая очистка от взвешенных частиц;

- на угольные фильтры (УФ) для очистки от органических примесей;

Осветленная вода из емкости (__) подается на первую ступень обратноосмотической обессоливающей установки (ООУ).

Предварительно перед камерой смешения (__) в исходный поток насосом-дозатором подается раствор пиросульфита натрия (Na2S2O3) для предотвращения разрушения материала мембран активным хлором, содержащимся в воде после предыдущих стадий обработки.

Также перед мембранным обессоливанием производится корректировка рН осветленной воды, для чего непосредственно в трубопровод перед камерой смешения подается 14% раствор соляной кислоты.

С целью предотвращения выпадения солей жесткости на поверхности мембран перед фильтрами (__) подается раствор ингибитора осадкообразования «Vitec 3000» в расчетном количестве в зависимости от содержания солей жесткости.

|

|

|

После дозирования реагентов и корректировки рН осветленные стоки проходят финишную доочистку на барьерных фильтрах и насосом подаются на первую ступень мембранной установки – мембранный модуль (__) для обессоливания.

В процессе мембранного разделения осуществляется глубокая очистка и обессоливание сточной воды от растворенных примесей до требуемых показателей.

ООУ включает две ступени обессоливания. Первая ступень обеспечивает получение очищенной воды в соответствии с требованиями ГОСТ 9.314-90, кат.II [1]. Вторая ступень – доконцентрирование концентрата – позволяет значительно уменьшить объем потока, подаваемого на выпаривание.

Первая ступень ООУ состоит из насоса, двух обратноосмотических аппаратов, соединенных последовательно с мембранными элементами (МЭ), в каждом аппарате установлено 5 МЭ типа SW30XHR-400i (или аналог), трубопроводов, арматуры, контрольно-измерительных приборов и автоматики. Очищенная до требуемых показателей вода после первой ступени мембранного модуля (фильтрат первой ступени), соответствующая требованиям [2], направляется в емкость очищенной воды. Предусмотрен возврат некачественного фильтрата в емкость осветленной воды (__).

|

|

|

Концентрат сточных вод I ступени разделяется на два потока: часть концентрата для обеспечения оптимальной скорости потока над поверхностью мембраны возвращается на всас насоса в линию рециркуляции, другая часть через фильтр (__) направляется в емкость (__) откуда насосом подается на мембранный модуль (__) для доконцентрирования с целью уменьшения объема концентрата, направляемого на выпарной аппарат.

Принцип работы модуля второй ступени аналогичен работе первой. Вторая ступень узла мембранного обессоливания также включает насос, два обратноосмотических аппарата, соединенные последовательно с 3-мя МЭ типа SW30HRLE-4040 в каждом, арматуру и обвязку. На второй ступени происходит разделение потока на очищенную воду – фильтрат второй ступени и концентрат. Фильтрат поступает в емкость (__) для повторной очистки. При соответствии качества фильтрата требованиям [1] он направляется в емкость очищенной воды.

Концентрат сточных вод II ступени разделяется на два потока: часть концентрата для обеспечения оптимальной скорости потока над поверхностью мембраны возвращается на всас насоса в линию рециркуляции, другая часть через фильтр (__) направляется в емкость (__) откуда насосом подается на мембранный модуль (__) для доконцентрирования с целью уменьшения объема концентрата, направляемого на выпарной аппарат.

Качество исходной воды, фильтрата 1 и 2 ступени, смешанного фильтрата и концентрата 1 и 2 ступени контролируется по электропроводности, для измерения которой установлены датчики электропроводности.

При падении производительности мембран на 15% проводится химическая промывка мембранных элементов. В качестве моющих растворов используются соляная кислота или триполифосфат натрия (HCl, Na3PO4). Промывка рулонных МЭ 1 ступени осуществляется циркуляцией моющего раствора по контуру: «емкость – насос – барьерный фильтр – мембранный аппарат – емкость». Мойка МЭ второй ступени осуществляется аналогичным образом по тому же контуру.

Отработанный моющий раствор возвращается в «голову» очистных сооружений, в емкость-усреднитель.

Кроме химической мойки мембранных модулей предусматривается:

- ежедневная гидравлическая промывка – промывка МЭ исходной водой в течение 20-30 секунд;

- ежемесячная промывка мембранного модуля обеззараживающим раствором перекиси водорода

Часть очищенной воды после мембранного модуля из емкости (__) подается на ионообменный блок, который обеспечивает доочистку от остаточных количеств ионов до нормативов.

Такой подход в очистке сточных вод основного цикла производства, а также взаимная нейтрализация кислых и щелочных стоков с последующей обработкой и утилизацией осадка и возвратом очищенной воды в цикл свидетельствуют о попытке создания замкнутой системы водоснабжения.

Научная школа по данному направлению была основана на кафедре водоснабжения и водоотведения В.И. Аксеновым в 1985 г, и продолжает развиваться и сегодня. Наибольшее применение проектирование и внедрение замкнутого водного цикла получило на металлургических предприятиях, к числу которых относится металлургический завод «ВИЗ-сталь», на котором впервые в мире была создана такая система.

Wastewater treatment of metallurgical production: the use of membrane processes in closed water systems

Как упоминалось ранее, замкнутая система водоснабжения была внедрена на металлургическом заводе г.Екатеринбурга в

Дата добавления: 2020-04-25; просмотров: 304; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!